循环流化床锅炉浇注料问题探讨

2016-05-30杨明杰

杨明杰

摘要:随着电力的发展和环保要求的提高,循环流化床(CFB)锅炉的得到了大力的发展。CFB锅炉具有燃料适应范围广、廉价脱硫、控制污染物排放、燃烧效率高、负荷调节比大和灰渣综合利用等优点,同时,循环流化床锅炉具有高磨损的特点,因此,锅炉内衬浇注料质量直接关系到锅炉的可靠性运行。通过典型问题,对浇注料磨损的原因进行分析,通过理论与实际进行比照,阐述了影响浇注料问题的因素,找到问题的根源,然后有针对性的进行设计优化。

关键词:循环流化床;锅炉;浇注料

中图分类号:TB

文献标识码:A

doi:10.19311/j.cnki.16723198.2016.13.094

1 引言

循环流化床锅炉机组的浇注料炉衬是CFB 锅炉不可缺少的组成部份,炉衬材料的性能和结构,以及炉衬施工养护工艺是否合理,直接影响锅炉的安全、正常运行,因此,合理的炉衬结构和良好的施工及养护、科学的运行和维护,是保证锅炉机组正常运行的必要条件。

由于锅炉在运行过程中,其内部环境比较恶劣,因此,内衬材料必须具有良好的组织结构、热学性能、力学性能和使用性能,即有较高的耐火度、荷重软化温度、抗热震性和抗化学侵蚀等性能,才能承受各种物理化学变化和机械作用,其质量直接关系到锅炉的可靠运行时间。炉衬的基本作用是防止高温烟气和物料对金属构件、受热面的高温氧化腐蚀和磨损,同时进行绝热保温作用,从而提高锅炉使用寿命、保证机组运行的安全性和经济性。

2 浇注料典型设计

现以菲律宾普丁巴图项目2*135MW的循环流化床锅炉为例,对浇注料内衬设计和施工中的问题进行探讨。

本锅炉为东方锅炉厂生产的超高压、一次中间再热自然循环单汽包循环流化床锅炉,过热蒸汽流量440t/h(BMCR工况)。

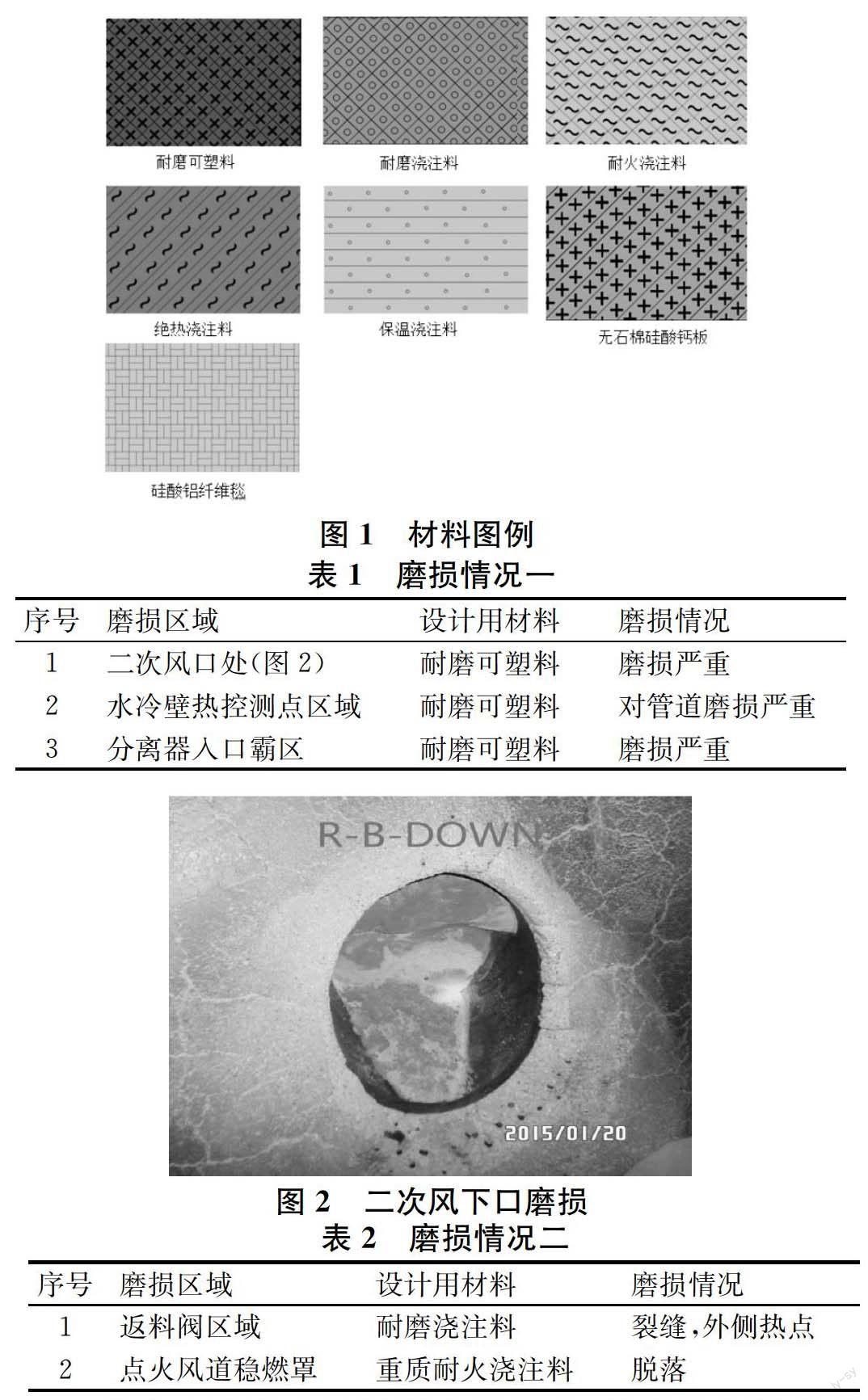

(1)所用的主要内衬材料介绍。具体见图1。

(2)主要的设计区域。

炉膛密相区、屏过、高再、旋风分离器等敷设耐磨可塑料,布风板四周布置高的耐磨浇注料凸台。

风室顶部敷设耐磨可塑料,风室内其余部分采用耐火浇注料。

旋风分离器出口烟道和回料器内衬直筒段采用耐磨浇注料和绝热浇注料与无石棉微孔硅酸钙的复合结构。

回料器阀体区域的内衬结构为两层耐磨浇注料+绝热浇注料+保温浇注料和硅酸铝纤维毯。

点火风道点火段采用侧面含锆硅酸铝耐火纤维模块+硅酸铝耐火纤维毯;底面为耐火浇注料+绝热浇注料+两层无石棉微孔硅酸钙。

点火燃烧器喷口内衬处为重质耐火浇注料。

3 浇注料问题原因浅析

3.1 气固流对浇注料的磨损

从锅炉内衬磨损区域看,主要产生气固流相对较高的区域,由于结构的要求,此区域内衬为耐磨可塑料。耐磨可塑料是手工捣打料,以水(不高于6%)为胶结剂,无施工膨胀缝,厚度较小,不易产生深度裂纹。

高速的二次风夹杂床料冲刷着二次风口处的耐磨可塑料。其磨损发生在风口的下边缘,此磨损与气流的角度有关,沿炉墙下落的物料与二次风产生了扰动并形成了局部涡流。对此,为了减弱沿水冷壁向下的床料与风口成90°夹角后对风口下边缘的冲刷,对二次风口处结构进行了微小修改,即在出口处做出凸台,扩大入口直径,其目的减弱风速,改变床料的冲击角度,从而减小了磨损。

对于测点周围浇注料及管道的磨损的主要因素是物料沿水冷壁墙向下流动而导致的。在浇注料的上部两角,是物料的集中区,此处下降的物料浓度相对较高,将浇注料磨损的角部和管道磨损。因此,将两角的延长,分散床料的流动集中,同时将浇注料的边缘止于水冷壁管的中心线,增大边缘处的流通空间,相对减少物料流动速度。

以上磨损属于非裂纹与剥落性的磨损,是由于物料颗粒对耐磨可塑料的撞击,又有高速气流携带着固体物料的冲刷。这种磨损量的大小和速度主要取决于以下因素:

(1)烟气流速。烟气流速是响应耐磨可塑料磨损的最主要因素,有研究计算表明,耐磨可塑料的磨损速率与烟气流速的3.5次方成正比关系。

(2)飞灰浓度。循环流化床锅炉高的循环倍率可以提高燃烧效率,增强传热效果,但高的循环倍率也导致了烟气中高浓度的固体颗粒和严重磨损。(3)飞灰撞击可能性系数。(4)飞灰颗粒的磨损特性。飞灰颗粒的磨损特性是指床料、飞灰的硬度、温度、形状、和大小等。(5)磨损量的大小还与可塑料的耐磨系数关。

因此,为了防止磨损,应从以上几个方面入手,降低流速、降低飞灰能促,改变飞灰撞击角度,增大可塑料的耐磨系统等等。

3.2 热应力对浇注料的破坏,导致浇注料裂缝、脱落

从点火风道和返料器内现象看,其裂纹和脱落是由于温度循环波动和热冲击造成的。表2的两个区域是热应力集中的区域,此处浇注料易发生脱落和裂纹。

对于耐火浇注料和耐磨浇注料,有一项重要的理化指标为热震稳定性,即将浇注料加热到1000℃后立即水冷不产生裂纹的次数或在1350℃后立即风冷不产生裂纹的次数,次数越多,说明热震稳定性越好。浇注料另一个特性就是线变化率小于0,即在浇注料由室温加热到800-1100℃后冷却至室温,浇注料的体积变化率。因此,随着锅炉启停次数的增加,浇注料会产生裂纹。本项目检测的浇注料线变换率为0~-0.2%。为了减小裂纹的产生,除了选用线性变换率小的浇注料外,在浇注料施工时设计了膨胀缝。

在启停炉时,由于温度的循环波动,浇注料骨料、粘结剂、金属件之间的热膨胀系数不同而在结构内部形成内应力,从而裂纹。当温度变化快速时,浇注料产生膨胀或收缩,如果此膨胀或收缩受到约束,材料内部会产生应力。与金属制品相比,由于它的热导率和弹性较小、抗拉强度低、抵抗热应力破坏能力差、抗热震性较低,热冲击循环作用下,浇注料内的应力超过抗拉强度而开裂剥落。特别是点火风道内,当点火启动时,稳燃罩内的温度从常温升至600摄氏度仅用10-15分钟,导致了耐火浇注料与外层钢板的膨胀量偏差较大,成块状脱落。因此,对于点火风道,耐磨性能并不是重要的,重要的是抗热稳定性,以抵抗热冲击。

由于在裂纹形成后,其特点是数量多,贯穿性,宽度5-10mm。通过在裂缝内填充胶泥、可塑料材料、硅酸铝纤维毯等试验,均未收到较好效果。因此,对于浇注料出现剥落的原因可以归纳为以下3种:(1)热剥落,启停炉时由于温度循环波动和热冲击使浇注料内部和表面产生较大的温度梯度,从而产生很大的应力,应力的编号导致浇注料开裂引起表明脱落。(2)结构剥落,由于材料在长期运行使用过程中,材料组成和晶相结构发生了改变,在小的温差应力下使其表面的变质层脱落。(3)机械应力剥落,由于浇注料与其固定的金属件(销钉)热膨胀系数不同而造成的。

参考文献

[1]赵军.普丁巴图项目锅炉内衬说明书[Z].

[2]韩永亮.普丁巴图项目锅炉运行说明书[Z].