一种新型电梯控制柜体的设计分析

2016-05-30李尧

摘要:在当今物价日益上涨的社会当中,一家企业能否在竞争激烈的市场当中稳定的发展,最基本的就是能否做到有效控制产品的加工成本。而加工成本的控制包含多个方面的因素,如材料的选用、产品的加工工艺、生产周期等,这就需要机械设计人员不断改进产品设计。文章从产品的材料选用和加工工艺两个方面对一种新型电梯控制柜体进行了分析。

关键词:新型电梯控制柜体;柜体材料;加工工艺;生产效率;加工成本;产品设计 文献标识码:A

中图分类号:TP202 文章编号:1009-2374(2016)14-0021-02 DOI:10.13535/j.cnki.11-4406/n.2016.14.011

电梯控制柜是电梯不可或缺少的一个重要部件。市场上常见的电梯控制柜体均是采用钢板焊接而成。柜体各零部件以及用于安装电气元件的主安装板是经过剪、冲、折、焊接成型、打磨修整,最后表面喷涂处理来完成柜体的加工,然后将各类电气元件安装板和电气元件安装于柜体内,完成各电气元件的安装及连线工作。整个加工工序繁琐、周期长、生产工艺复杂、生产效率较低,尤其是需要采用表面喷涂处理,从而导致生产环境差,造成环境污染。表面喷涂带来的不利状况还有:控制柜在装配电气元件、检测及运输的过程中,经常会造成喷涂表面损伤,需要重新进行返工,加长产品的加工周期。焊接成型的柜体,其加工效率也较低,尺寸难于控制,同时影响作业环境,其焊接变形也是焊接的缺点。一体式的焊接柜体,也不利于元器件的装配及接线。基于这些不利因素,这样的产品已失去市场的竞争力,阻碍企业的发展,需要设计出更新换代的产品。

1 新型控制柜体的结构

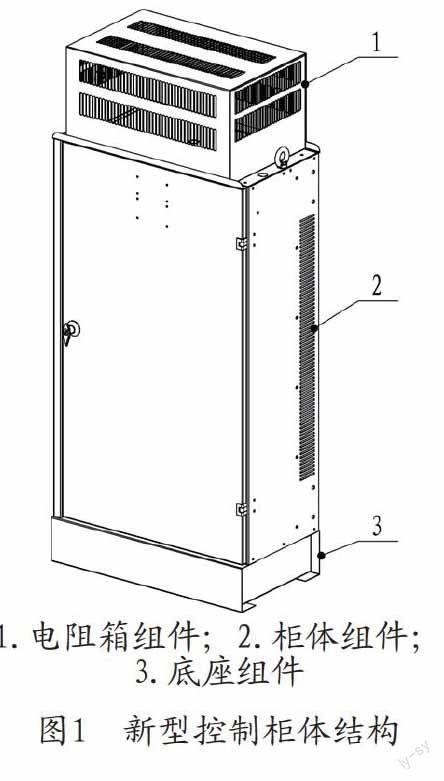

新型电梯控制柜体从结构上主要分为三个部分:柜体部件、电阻箱部件和底座组件。其主要部分为柜体部件,是电梯变频器及各类主要电气元器件的安装载体,由柜门、前后、左右、上下封板及安装于里面用于安装电气元器件的主安装板组成;电阻箱部件由前后封板、侧板、底板及安装电阻的安装板组成;底座部件由底座梁和各底座连接板组成。新型控制柜体结构见图1:

2 新型控制柜体材料的选用

一个产品选用的材料在整个产品的成本中也相当重要,新型控制柜体材料要结合强度要求、外观要求、加工难易程度等多方面因素来选取。对于控制柜材料的选取可着重于强度和加工难易程度上考虑,美观方面没有特别严格的要求,只需要有较好的耐腐蚀性。以往的控制柜体是采用碳钢板焊接而成,在强度方面、加工难易程度方面均可满足要求,但在耐腐蚀性方面,需要另喷涂油漆。喷涂油漆如需外协工厂喷涂,这就延长了制作周期,另外是现在一些小企业的喷涂技术在漆层附着力、耐腐蚀性等方面处理得还不是很好,在搬运和运输的过程中的碰撞容易造成掉漆、刮伤等方面的外观缺陷,因此,普通碳钢板焊接成型的控制柜体已不适应市场。

电解板又称电镀锌板,即利用电解,在制件表面形成均匀、致密、结合良好的金属或合金沉淀积层的过程。与其他金属相比,锌是相对便宜而又易镀膜的一种金属,属低值防蚀电镀层,被广泛用于保护钢铁件,它不仅能防止大气的腐蚀,也可用于外观的装饰。控制柜体放置于电梯机房内,机房为控制柜以及曳引机等主要电气元件的专用房间,机房内是对温度和湿度、通风条件等多方面都有所要求,也不允许有任何化学物质的腐蚀,因此在耐腐蚀方面没有太高的要求,电解板作为制作控制柜体的材料即可满足要求。电解板外观不需要另外喷涂装饰油漆,其本身已电镀了一层锌膜,对于没有太高外观要求的控制柜来说,即可满足,这样便更能缩短其制作生产周期,同时也可省去喷涂的制作成本。对于一些喷涂需委外加工的企业来说,这点更能得到体现,就是可不受委外加工厂家生产周期的影响以及外界各方面因素的限制,同时也可避免在运输过程中造成的碰撞变形,从而增加返工维修成本。在机械性能方面,电解板是经冷连轧组轧制再经过CAPL机组退火出来的,CAPL对板材进行退火过程即板材经回复、再结晶、到晶粒长大的过程,从而提高了板材的性能,机械性能远优越于普通碳钢板,在板材厚度方面,只需板厚为1.2mm的板材经过折弯加固,即可满足控制柜体的强度要求。当然,对于其他类型的板材,其机械性能可能也远超越于电解板,但出于材料成本方面的考虑,也将高出电解板的成本。因此,结合多方面综合考虑,电解板最为适合作为控制柜体的加工板材。

3 新型控制柜体的加工工艺

在控制柜中,柜体部件的结构较为复杂,是各类电梯电气元件的载体,涉及到柜体的加工和电气元件的安装及接线工作,主要影响整个控制柜的加工进度,下面主要对柜体部件的加工工艺进行分析。用于制作控制柜体的材料均为钣金件,常见碳钢板制作的控制柜体的制作过程一般为开料→冲孔→折弯→焊接成型→打磨修整。焊接成型工艺方面,其主要缺点为尺寸难易保证,生产效率低,焊接成型的柜体还需打磨修整、去除焊渣处理,最后还需喷涂油漆,整个工序较为复杂,同时焊接工艺还会影响车间作业环境。电解板制作的控制柜体区别在于前者控制柜体是通过焊接成型,后者则是通过抽芯铆钉将各零件装配完成。这样既可避免焊接变形造成的尺寸误差,无需打磨修整,保证了尺寸方面的要求,提高了产品的质量,又省去了喷涂油漆工序,避免表面喷涂的二次表面损伤,生产周期就随之缩短,降低了劳动强度,优化了生产环境。如图2所示为新型柜体组件:

1.左封板;2.上封板;3.后封板;4.右封板;5.抽芯铆钉;6.主安装板;7.下封板;8.柜门

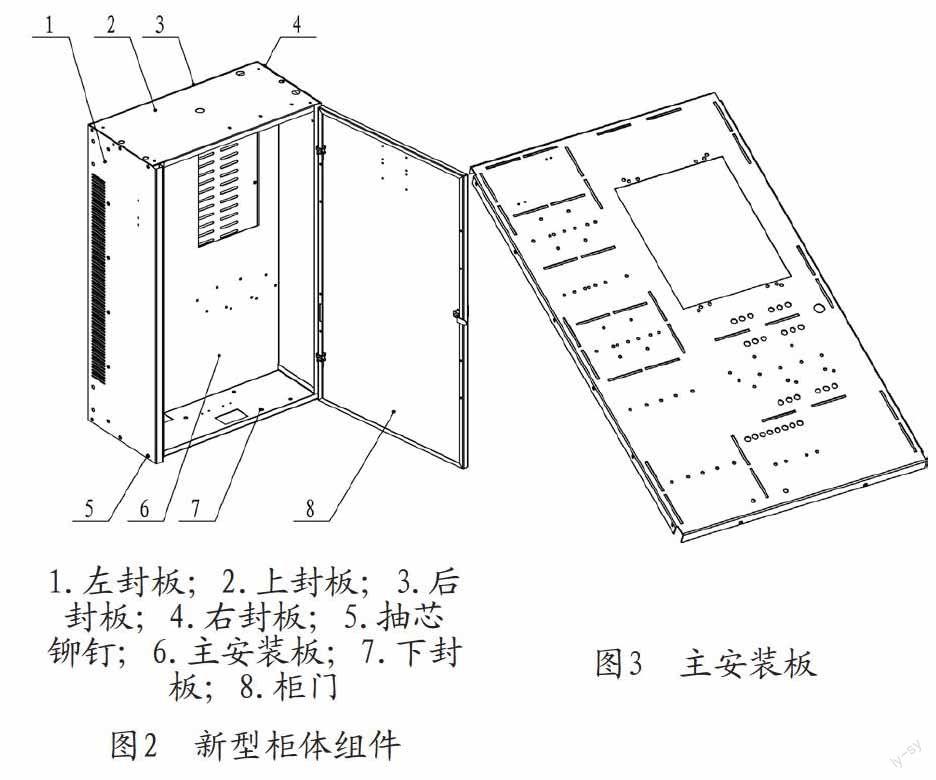

图2 新型柜体组件 图3 主安装板

电梯控制柜体大部分电气元件安装于柜体组件内,可以说是控制柜体的主要部件,其后面电气元件的安装和连线工序也尤其重要,可影响到整个生产周期的长短。焊接成型的柜体组件是先将柜体焊接成型,电气元件主安装板用螺栓固定于柜体内部,最后才进行电气元件的安装和连线工作。这样受到柜体空间的限制,在电气元件安装和连线方面的工作难度加大,同时还可能会对操作人员造成伤害,生产效率低,也不宜做大批量库存的生产。新型的柜体组件是在装配成型工序前,可先进行电气元件的安装和连线工作。如图3所示为用于安装电气元件的主安装板,其制作工艺较为简单,经过开料→冲孔→折弯三道工序即可完成。三道工序均由自动化加工机器设备加工完成,尺寸得到保证,生产效率较高,适合做批量生产。均可在本企业内加工完成,不受外界因素的影响,减少制作周期,还可单独放置于工作台上进行电气元件的安装和接线工作,不受任何空间的限制,操作方便快捷,这样生产时间也将随之而缩短,生产效率得到了提高。同时用于各电气连接的电线也可定长度尺寸标准化,可做批量生产或批量委外加工采购,无需在接线工作时进行剪切,这样整个接线安装工序趋于简单化,生产效率更能大大地得到提高。由于各电气元件的安装和连线工作可单独在主安装板上安装完成,主安装板加工工序简单,加上主安装板占用空间小,易于库存摆放,这样可先批量生产用于安装电气元件的主安装板,其他零件可待后续根据订单和生产需要时再生产,最后装配成柜体即可。这样单一的零件做库存总比整体控制柜体占用的空间小,生产场地的利用率就得到了提高。其他零件也均为折弯成型的钣金件,其占用的空间也较小,只需摆放于一般货架上即可,在仓库空间允许的条件下可做大批量库存的生产,高效率的自动化设备和简单的加工工序,这样生产效率更能得以快速提高。新型控制柜体无论是零部件的生产,还是整体的装配工作以及电气元件的连线的工序都是在本公司内进行完成,不受其他委外加工因素的影响,也避免了在搬运过程中造成的碰撞变形、划伤等外观方面的缺陷,省去返工维修的工序,这不仅减少了加工成本,也大大缩短了生产周期。这样还可以根据企业的需求,做大批量库存生产。这样的加工工艺必将取代原来的焊接成型工艺。

4 结语

近几年,我国工业技术发展突飞猛进,逐渐形成全自动化生产。各企业为了在竞争激烈的市场中得到更好的发展,不断引进先进的生产设备,以便能提高其生产效率、缩短产品的加工周期、降低产品的加工成本等。然而先进生产机器设备也是提高生产效率的一个重要因素,产品需要不断更新,生产机器设备也不例外。随着科学技术的发展,生产机器设备不断更新换代,不同时期必将有不同的生产机器设备,其功能越来越自动化,其加工的产品也必将适应机器设备,因此,一个产品的改进也要视生产设备而定。企业引进新的机器设备,生产产品就要不断改进,以便能找到更高效率的加工方法,去适应新的机器设备,产品的加工工序越简化就越能适合大批量的生产,生产效率才能得到提高。新产品也只是一个时期的“新”,随着科学技术的发展,只有不断改进加工产品的设计,简化加工工序,才能适应现有的生产条件。同时也要不断寻找出更加廉价、环保、轻便的加工材料,只有设计出更高效率、低成本、低碳环保的产品,才有利于适应市场的发展,企业才能得到更加稳定而持续的发展。

作者简介:李尧(1985-),男,海南琼海人,广州永日电梯有限公司助理工程师,研究方向:电梯机械研发设计。

(责任编辑:黄银芳)