大屯选煤厂原煤采制样设备的应用研究

2016-05-30胡琼华

胡琼华

摘 要:根据采制化理论,采样误差占采制化误差的80%,制样误差占采制化误差的16%,而化验误差仅占采制化误差的4%,因此利用机械自动采制,可减少采制样人为主观误差,确保煤质检查数据的准确性,提高质量数据的置信度。

关键词:采制化;误差;采样机;精确度

一、现状

(一)原煤全自动采制机不能正常使用

该设备自安装以来,只有采样头正常使用,制样产尘大、故障多,一直不能正常使用。机械采集煤样由于数量多、粒度大,人工掺合劳动强度大,人为影响因素多,制样精确低,质量数据经常出现争议。

(二)商品煤制样人工缩分误差大

由于个人操作水平高低和责任心强弱不同,部分商品煤煤样误差大,平台留样抽查经常出现超差。

二、全面进行制样设备应用改造,提高制样的精确度

改造原煤全自动采制样机制样系统。原设备制样部分由于产尘大、故障多,职工不愿使用。

原因之一,破碎机采用闭路破碎系统,出料筛板设计不合理,出料粒度小,过粉碎严重,破碎产生粉尘大;

原因之二,皮带运转设备虽进行了封闭,但封闭空间内积聚的煤尘无法进行清理外排,当启动运转设备时,积聚的煤尘又随之流动起来,造成整个制样室内煤尘弥漫。

针对上述问题,采取如下措施:

(一)优化出料筛板排列方式,减少过粉碎

破碎机筛板是条缝筛面,原设计整个筛板的筛条间距均为8mm。实际工作中,经破碎后的物料基本集中在破碎机中、后部分,由于筛缝小,破碎后的物料排放不及时,大部分来不及排出的物料又被高速运转的破碎机锤头再次破碎,过粉碎十分严重,出料粒度小。

通过与厂方反复沟通,对破碎机筛条进行重新排列,为保证出料粒度,入料端仍保持8mm,从入料1/3处开始,筛条间距调整到25mm,保证破碎后物料及时排出,在保证出料粒度的基础上杜绝了过粉碎现象。

筛条调整后,出料中>13mm含量为3.85%,符合粗颗粒不超过5%的标准要求,6-13mm含量由调整前的10.02%上升到37.48%,出料粒度明显得到了控制,解决了破碎机的过粉碎现象,产尘现象得到了改善。

(二)调整二级缩分器入料开口尺寸,保证缩分准确

二级缩分器原设计转速为47r/min,缩分器上共有3个入料开口,入料开口尺寸为100mm,煤样破碎后由缩分器缩分为试验煤样和弃样两部分。

筛板调整后,由于二级缩分器入料中>6mm含量的增多,特别是>13mm含量的增多,经二级缩分器缩分后的试验煤样和弃样的粒度组成明显不同,弃样中粗颗粒多,试验煤样中粗颗粒较少,而粗颗粒往往都是硬度较大的矸石,经过灰分测试对比,弃样灰分明显高于试验煤样,最高时相差5%以上。

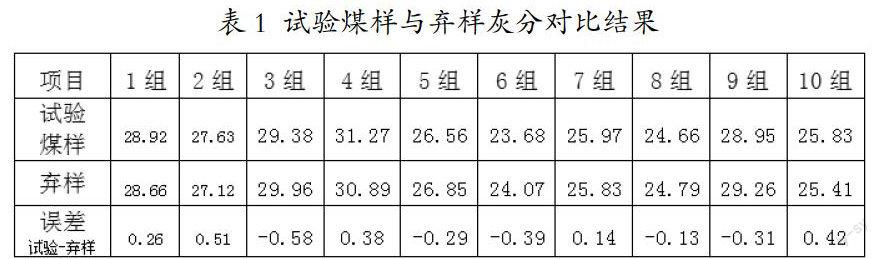

为保证缩分效果,将二级缩分器入料开口尺寸由原来的100mm调到200mm,调整后,试验煤样和弃样的粒度组成基本相同。为验证调整后的缩分效果,对试验煤样和弃样进行了连续10组的灰分测试对比,对比结果如下:

从表中可以看出,试验煤样和弃样误差有正、有负,分布均匀,不存在系统偏差,误差最大值为0.58%,符合误差不超过0.7%标准的要求。

(三)优化制样系统中参数,降低故障率

制样系统中主要的参数设定有采样间隔、启动缩分、缩分间隔等,由于原设计参数设定不合理,加上操作人员对制样原理不懂,误操作现象经常发生,系统参数互相制约、相互影响,造成使用中经常出现故障。为降低故障率,通过查阅参数,结合现场多次模拟调试,对每个指标规定了具体的设定范围,并组织培训,提高操作人员水平,杜绝误操作现象发生,有效降低故障率,保证了制样系统正常运行。

(四)积极采取降尘措施,改善操作环境

原煤全自动采制样机煤尘大一直是个难题,为降低现场粉尘,结合现场实际采取如下措施:

一是二级缩分器弃样出料漏斗口采用滤布封堵,阻止煤塵从弃样漏斗口向外弥漫。

二是拆除皮带底部的封堵,便于对积聚的煤尘清理,杜绝了气流带动积聚煤尘飞扬。

三是增加排气扇。

(五)改造后制样精确度测定

原煤全自动采制样机经系统改造后,组织了月综合样和二级缩分的试验煤样对比试验。月综合、皮带采样和试验煤样误差分布均匀,不存在系统偏差,且误差中最大值为1.96%,符合不同采样方法中误差不超过2%标准的要求。

综上,通过对原煤全自动采制样机优化改造后,解决了该设备5年来一直无法正常使用的难题,使入厂原煤从采样到制样全部采用机械化,极大的减轻了操作人员的强度,基本杜绝人为因素对采制样的影响,提高了采制样的准确度,增强了煤质数据的置信度。采用二分器代替人工掺合缩分后,不仅能改善操作人员的劳动强度,更重要的是人为因素对制样误差的影响得到控制,缩分样的代表性、准确性得到了提升,有效减少了制样误差,有效提高制样的准确性,改变了原煤结算中被动局面。

参考文献:

[1] GB475-1996 商品煤样的采取方法[s].中华人民共和国国家标准,1996.

[2] GB/T19494-2004煤炭机械化采样方法[s].中华人民共和国国家标准,2004.