8万m3转炉煤气柜回收系统改造实践

2016-05-30王汝新

王汝新

摘 要:通过对8万m3转炉煤气柜转炉煤气大量放散情况的分析,分别对转炉煤气回收管道及8万m3转炉煤气柜供出回流管系统进行改造,有效提高了8万m3转炉煤气柜煤气回收与转供能力,增加转炉煤气回收量,减少了转炉煤气的放散污染。

关键词:转炉煤气柜 回收 回流

中图分类号:TQ547.9 文献标识码:A 文章编号:1672-3791(2016)06(b)-0049-02

宣钢一钢轧厂共有转炉3座,120T转炉1座,110T转炉2座,其中120T转炉配套5万m3转炉煤气柜,2座110T转炉配套8万m3转炉煤气柜。

在公司改变一钢轧厂转炉煤气回收模式后,1#120T转炉,2#、3#110T转炉产生的煤气全部回收入8万m3转炉煤气柜,因此回收任务加剧,超出系统的设计能力,出现转炉煤气大量放散的情况,为了最大限度提高8万m3转炉煤气柜煤气回收与转供能力,增加转炉煤气回收量,减少煤气放散,针对煤气柜设备的实际状况,提出对一次除尘后煤气柜进气管道以及煤气柜供出回流管进行了改造。

1 改造具体实施内容

1.1 百吨炉区转炉煤气回收管道改造

原有2#、3#转炉煤气回收系统一次除尘风机后共用管道DN1600 mm管道,1#转炉煤气回收系统一次除尘风机后管道为直径2 200 mm管道,原有1#转炉煤气回收至5万m3转炉煤气柜,2#、3#转炉煤气回收至8万m3转炉煤气柜,后因改变生产模式后,1#、2#、3#转炉煤气均回收至8万m3转炉煤气柜,即1 600 mm管道与2 200 mm管道对接,致使机后总管道压力增加。1#120T转炉系统与2#、3#110T转炉系统共同回收煤气时机后压力增大超过上限,煤气转为放散。

经过反复考虑,决定在1 600 mm管道与2 200 mm管道对接处增加一条DN900 mm的旁通管道。改造后消除了管道直径骤变引起的煤气压力增加,提高了煤气运行流畅度,减少了1#与2#、3#转炉共同生产时转炉煤气的拒收放散,提高了转炉煤气的回收率。

1.2 8万m3转炉煤气柜供出回流管系统改造

8万m3转炉煤气柜原有供出管道为DN1400 mm,由于管径限制经常出现柜满拒收现象。

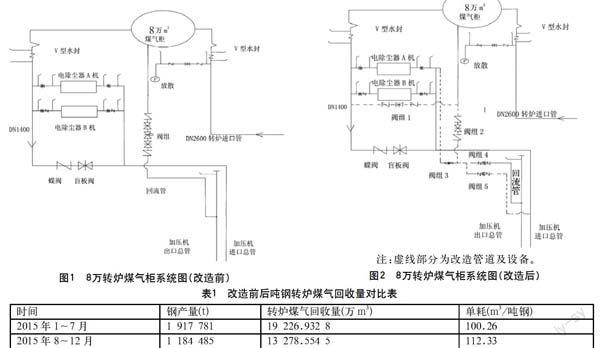

经过反复讨论,将原有回流管道加装隔断阀组5套,新装DN800管道100 m,改造为可向煤气加压机进口供气的管道,同时仍具有原回流管功能。等于在原有DN1400 mm管道外,增加了一根DN800 mm供出管道。改造前后如图1、图2所示。

改造后,正常运行时开启1、3、5#阀组,关闭2、4#阀组,转炉煤气经DN1400 mm与DN1000 mm管道共同为加压机供气。当关闭1、3、5#阀组,开启2、4#阀组时,转炉煤气回流管道仍具备回流管功能。

2 运行情况

项目于2015年4~7月期间实施,改造完成后8万m3转炉煤气柜基本杜绝了转炉煤气大量放散的情况,达到了最大限度提高8万m3转炉煤气柜煤气回收与转供能力,增加转炉煤气回收量,减少煤气放散的预期目的,设备运行良好。

3 实施效果

改造前后吨钢转炉煤气回收量对比如表1所示。

由表1可知,在同等钢产量前提下,吨钢转炉煤气回收量平均提高了112.33-100.26=12.07 m3/t。

3.1 经济效益分析

按照转炉煤气0.25元/m3计算,2015年全年实际产量为3 102 266 t。

全年多回收转炉煤气效益为:

3102266 t×0.25元/m3×12.07m3/t =936.1087万元

投资按照5年折旧:140÷5=28万。

年实际创效:936.1087-28=908.1087万元。

3.2 社会效益

减少了转炉煤气的放散污染,提高了节能减排的力度,为环保目标的实现创造了条件。

参考文献

[1] 李晓刚.煤气柜施工与验收技术[J].山西焦煤科技,2008(S1):5-7.

[2] 付常军.提高转炉煤气回收利用的实践与经验[J].冶金动力,2015(7):21-22.

[3] 梁会云,曲刚,张生刚.提高转炉煤气回收的途径[C]//2005年全国冶金燃气专业会议.2015.