碳化硅粒度对反应烧结碳化硅陶瓷显微结构与性能的影响

2016-05-30杨新领郑奔李志强郑浦

杨新领 郑奔 李志强 郑浦

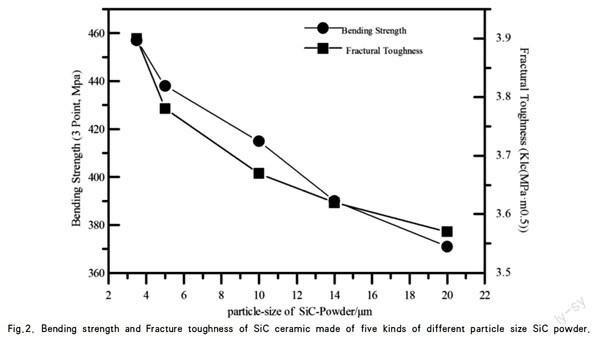

摘 要:该文采用D50=3.5μm、5μm、10μm、14μm、20μm的五种SiC微粉制备压坯密度相近的反应烧结碳化硅试样,研究了SiC微粉的粒度对反应烧结碳化硅陶瓷材料显微结构及机械性能的影响。结果表明:反应烧结碳化硅中游离硅尺寸大小和分布受SiC微粉粒度影响,且随着SiC粒度的增大,游离硅含量增多且尺寸增;SiC微粉粒度影响游离硅含量和尺寸大小,进而影响反应烧结碳化硅陶瓷的强度,SiC微粉粒度在3.5μm时,三点抗弯强度为457 MPa,断裂韧性为3.9 MPa·m0.5。

关键词:粒度 碳化硅 显微结构 性能

中图分类号:TQ174 文献标识码:A 文章编号:1674-098X(2016)01(b)-0029-03

Abstract:In this paper, D50 = 3.5μm, 5μm, 10μm, 14μm, 20μm five silicon carbide powder were used to prepare a similar density of samples. Investigate the particle size of silicon carbide powder influence the microstructure and mechanical properties of reaction bonded silicon carbide ceramic materials. The results show that: the SiC powder particle size affects the free silicon the size and distribution in the reaction bonded silicon carbide, and the content of free silicon increase with particle size increasing; SiC powder size affects the free silicon content and size,thereby affecting the Bending strength and Fracture toughness of the silicon carbide ceramics. When the particle size of silicon carbide powder is 3.5 μm,the Bending strength value is the maximum(457 MPa),and the Fracture toughness is 3.9 MPa·m0.5.

Key Words:Particle-size;Sic;Microstructure structure;Properties

反应烧结碳化硅陶瓷具有较高的机械强度和硬度,耐腐蚀、耐高温、抗热震性能好,被广泛的应用在机械、石油、化工、电子等领域,与无压烧结碳化硅陶瓷相比,反应烧结碳化硅陶瓷生产成本低、可制备复杂形状产品、易实现近净尺寸成型等优点[1,2],已经形成大规模生产,但由于现有反应烧结碳化硅陶瓷产品中存在游离硅,降低机械性能的和高温使用性能[3]。近年来很多研究者致力于提高反应烧结碳化硅的性能研究,已有研究表明,游离硅的含量和尺寸是影响高性能RBSC的主要因素,游离Si尺寸越细小,材料断裂强度越高[4]。该文系统研究了采用不同粒度的SiC微粉制备的反应烧结碳化硅中游离硅的尺寸的变化,从而研究其对反应烧结碳化硅材料显微结构与机械性能的影响。

1 实验过程

实验中选用D50=3.5 μm、5 μm、10 μm、14 μm、20 μm5种粒度的碳化硅微粉与炭黑为原料,水溶性树脂为粘结剂。按碳化硅85wt.%、碳黑5wt.%、粘结剂8wt.%,其他添加剂2wt.%取料,球磨烘干后过筛放入金属模具中压制成密度相近的3 mm×4 mm×36 mm的长方体,在石墨电阻炉中抽真空排蜡后,1 500℃渗硅制得致密烧结体。利用阿基米德原理测量试样的烧结密度,用金相显微镜观察试样的显微结构,在INSTRON-5566万能材料试验机测量三点抗弯强度,试样规格为3 mm×4 mm×36 mm,跨距20 mm,加载速率为0.5 mm/min。

2 结果与讨论

2.1 压坯密度及烧结密度

从表1可以看出采用不同粒度的SiC微粉,通过调整压力压制密度接近的素坯,素坯密度主要控制在2.03 g/cm3到2.07 g/cm3之间,烧结密度达到理论密度的98%以上,证明烧结已经致密化,由于碳含量一致,理论烧结密度与压坯密度存在理论关系式:

2.2 显微结构分析

图1为5种不同粒径的SiC微粉所制备的碳化硅陶瓷的显微结构照片,图中灰色区域为碳化硅,白色区域为硅,黑色斑点为残碳。从五张图总体可以看出,随着选用SiC微粉粒径的增大,烧结体抛光面上金属Si斑开始增大,图1(a)和(b)分别所用W3.5 μm和W5 μm的SiC微粉,除了个别大的硅斑外,整体Si斑很小,主要因为SiC微粉粒径小,颗粒之间的间隙小,Si和C反应生成SiC,多余的金属Si填充的颗粒之间的空隙,图1(a)和(b)中出现个别大的SiC晶粒,晶粒尺寸在50~80 μm之间,根据激光粒度分析检测数据,添加的SiC原粉中,没有大颗粒SiC颗粒的存在,分析这些大的SiC颗粒的生成是在渗硅过程中溶解和不溶渗透的结果,细小的碳化硅颗粒溶解到液态硅中,当碳化硅饱和时,又在大碳化硅颗粒表面沉积从而形成大的碳化硅晶粒。

2.3 碳化硅微粉粒度对机械性能的影响

表2为检测反应烧结碳化硅陶瓷的力学性能表,从图2可以看出反应烧结碳化硅陶瓷的三点抗弯强度和断裂韧性随SiC微粉粒径的增大而减小。研究表明硅的熔点较低,强度很小(低于100 MPa),与碳化硅的力学性能相比低得多,因此游离硅颗粒大小影响反应烧结碳化硅陶瓷的机械性能[4]。由五种不同粒径的SiC微粉制备压坯密度相近的反应烧结碳化硅陶瓷,从显微结构照片可看出,随着SiC粒径的增大(3.5~20 μm),碳化硅陶材料中游离硅的尺寸明显增大,而游离硅尺寸越大相当于开裂的裂源越大,其承受的应力越小,因此造成碳化硅陶瓷的抗弯强度随SiC粒径的增大而减小。图1(c)和(d)中游离硅的分布较图1(e)均匀,其抗弯强度较大,这是因为游离硅分布不均匀,在施加相同的应力时,游离硅分布较多的地方易造成应力集中,容易断裂,导致强度下降。

3 结语

(1)游离硅尺寸大小与碳化硅粉粒度有关,相同或相近压坯密度条件下,随着碳化硅粒度的增加游离硅尺寸增大。

(2)反应烧结碳化硅材料的抗弯强度和断裂韧性随着碳化硅粉粒度的减小而增加。

(3)用细颗粒碳化硅粉可提高反应烧结碳化硅机械性能。

参考文献

[1] 黄清伟,高积强,金志浩.反应烧结碳化硅的研究进展[J].兵器材料科学与工程,1991,1(22):49-54.

[2] 叶春燕.反应烧结SiC及其复合材料的合成与制备[D].武汉理工大学,2007.

[3] 武七德,童元丰.提高反应烧结碳化硅陶瓷性能的研究趋势[J].江苏陶瓷,2001,34(4):1-3.

[4] 华春松.低温反应烧结制备碳化硅陶瓷材料及其结构与性能的研究[D].武汉理工大学,2009.

[5] Blecha,M.,Schmid,W.,Krauth,A.and Wruss,W.,Herstellung grobk?rniger, auf hohen SiC-Gehalt otimierter,SiC-C-Gr?nk?rper f?r die Herstellung von SiSiC[J].Sprechsaal,1990,123(3):263-268.

[6] Schmid,W.,Brohs,F.,H?rhager,S.and Wruss, W., Einflu? der Dichte und Korrtgr ?e auf die Biegefestigkeit von siliziuminfiltrierten Siliziumcarbid[J].Werkstoffe und Konstruktion,1991,5(2):118-123.

[7] Whelm M,Momfeld M,Wruss W,Development of SiC-Si composites with fine-grained SiC microstructures[J].J European Ceram Soc,1999,19:2155-2163.