曲柄导杆机构在遥控车位锁传动系统中的应用

2016-05-30潘卫彬吴新佳苏会林

潘卫彬 吴新佳 苏会林

摘 要:在对传统蜗轮蜗杆机构型和附加凸轮机构的齿轮机构型遥控车位锁传动系统分析的基础上,提出采用曲柄摆动导杆机构的新型传动系统,并给出遥控车位锁的结构设计方案。经理论分析和实际测试,完全满足其功能要求。

关键词:遥控车位锁;曲柄摇杆机构;传动系统

遥控车位锁是一种用遥控器控制的可升降的自动化机械装置,使用便利而且符合有车人士的使用习惯。目前市售车位锁多为手动机械式,汽车进出停车位时需要下车手动把车位锁的撑杆撑起或放下,手动开锁、上锁,使用不便。遥控车位锁作为车位锁的升级换代产品,有着良好的市场前景。目前市场上遥控车位锁主传动系统多采用蜗轮蜗杆传动或齿轮传动,二者作为高副机构,应用中存在着一定问题,我们在遥控车位锁主传动系统设计中采用低副接触的曲柄摆动导杆机构,实际测试证明具有明显优势。

1 传统蜗杆蜗轮机构型传动系统分析

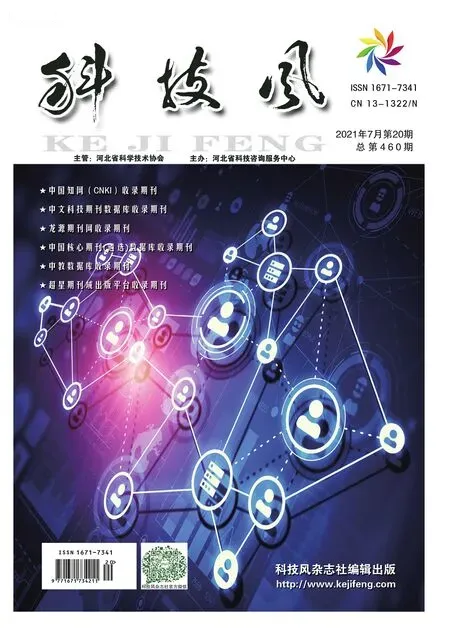

目前市场上遥控车位锁传动系统多为蜗杆传动,图1为典型结构,包括底座、挡臂、转轴、传动轴、电机、蜗杆机构,挡臂到位后的定位通過蜗杆机构的反向自锁功能实现。该传动方案存在以下问题:

1)由于转臂要求转速低,蜗杆机构应有较大传动比,电机输出转速高,在开式传动中润滑困难,对蜗轮蜗杆副材料要求高,加工成本高。

2)蜗杆传动齿面间相对滑动速度大,效率低,电池寿命短。

3)蜗杆传动的反向自锁特性使得车位锁在使用时,一旦转臂遇阻或受压,反向力矩会传递至强度较低之蜗杆,易使蜗杆受损。

2 附加凸轮机构的齿轮机构型主传动系统分析

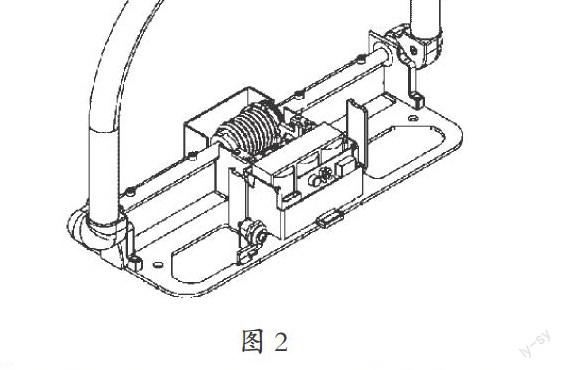

图2为某附加凸轮机构的齿轮机构型遥控车位锁产品传动系统。由于齿轮机构不能反向自锁,转臂处于水平和垂直位置时由附加的凸轮机构的形锁合实现定位。经分析该传动方案存在以下问题:

1)转臂遇阻或受压时,反向力矩由凸轮机构从动件承受,由于凸轮机构尺寸限制,从动件承载能力有限,过大的反向力矩可能使凸轮机构结构失效。

2)受凸轮机构从动件上凹槽与转臂轴上套筒凸缘的较大配合间隙影响,转臂在垂直和水平位置时的定位精度较低。

3)结构复杂,调整困难,可靠性低。

3 曲柄摆动导杆机构型传动系统的分析

遥控车位锁传动系统采用曲柄摆动导杆机构,传动系统机构示意图如图3所示。

在该曲柄摆动导杆机构中,曲柄经一级齿轮传动驱动,亦可由电机直接驱动,曲柄为主动件,与转轴相连的导杆为从动件,在转臂位于水平和垂直位置时,导杆恰位于两极限位置,此时曲柄与导杆垂直,曲柄的两极限位置之间夹角为90°。

经理论分析和样机测试,该传动机构存在以下优点,完全满足了车位锁对传动系统的要求。

1)当导杆主动时,曲柄导杆机构的传动角,压力角。转臂遇阻或受压时,反向力矩作用于曲柄,无论反向力矩多大,都不会使曲柄反转,从而有效保护了电机和整个传动系统。

2)由于转臂位于水平和垂直位置时,导杆恰位于两极限位置,此时曲柄与导杆垂直,使转臂在水平和垂直两静止位置时准确定位,转臂稳定性高。

3)曲柄导杆机构属于低副传动机构,工作压强小,传动能力强,耐磨损,寿命长,加工精度要求低,润滑保养要求低。

4 新型遥控车位锁机械结构设计

由电机、主从动齿轮、传动轴、曲柄摆动导杆机构、套筒、扭簧、转轴、转臂等组成。曲柄与传动轴固联,从动轮与传动轴间装有安全离合器,导杆与空套在转轴上的套筒固联,套筒与转轴间装有扭转弹簧。

5 結语

经理论分析和实际测试,曲柄摆动导杆机构反向死点自锁可靠,无论反向力矩多大,都不会使曲柄反转,转臂在水平和垂直两静止位置时准确定位,转臂稳定性高。低副机构精度要求低,润滑保养方便,完全满足了遥控车位锁对传动系统的要求。

参考文献:

[1] 王英姿.汽车智能车位锁设计[J].科学技术与工程,2007,12:3020-3023.

[2] 凌云,柴政.智能车位锁的设计与实现[J].工智能及识别技术,2009(3):691-692.

[3] 成大先.机械设计手册.北京:化学工业出版社,1993,1.

[4] 梁锡昌.机械创新方法与专利设计实例.北京:国防工业出版社,2005,2.

作者简介:

潘卫彬(1965-),男,汉族,河南尉氏人,本科,副教授,研究方向:机械设计、制造及数控加工技术。