反力式滚筒制动试验台选用及检测不合格案例分析

2016-05-30范祖庆

摘要:滚筒制动试验台是机动车年审制动力的必备设备,其主要参数的好坏对检测结果影响较大。文章分析了反力式滚筒试验台检测受力影响因素、主要参数选择举例,同时对实际检测不合格案例进行分析,旨在论证检测项目,对检测从业人员提供选用参考,并对结果判定提供维修借鉴。

关键词:反力式;滚筒制动试验台;机动车年审;制动力;检测项目 文献标识码:A

中图分类号:U467 文章编号:1009-2374(2016)21-0060-03 DOI:10.13535/j.cnki.11-4406/n.2016.21.029

1 滚筒试验台的选用

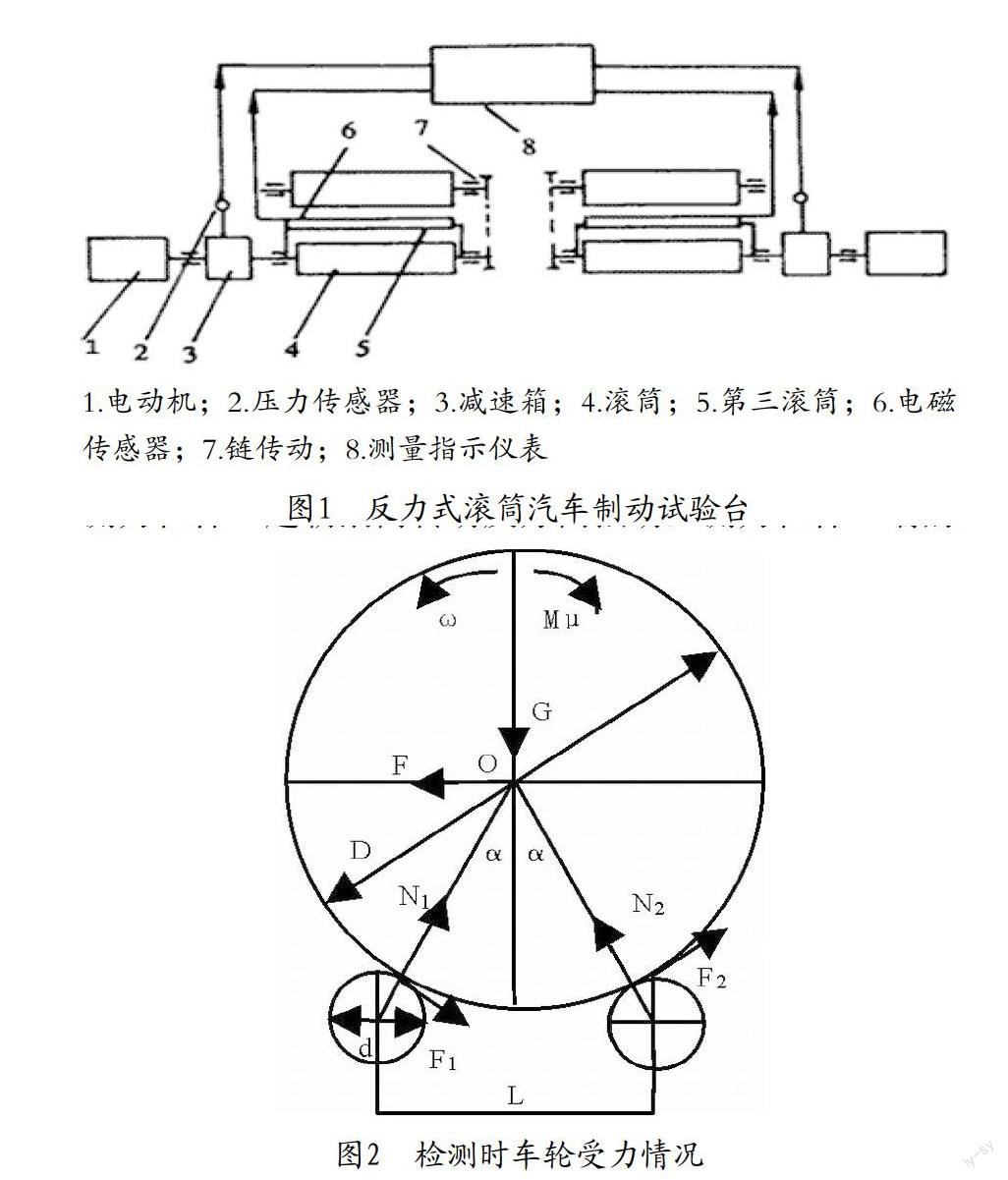

滚筒制动试验台是由左右两套车轮制动力测试单元和一套指示、控制装置组成。每一套车轮制动力测试单元由框架、驱动装置、滚筒组、举升装置、测量装置等构成,如图1为常用的反力式试验台:

检测时,将被检车辆的车轮置于两滚筒之间,放下举升器,试验台启动电动机,使滚筒带动车轮旋转,在车轮转速稳定后检测员踩住制动踏板。在车轮制动器作用下车轮减速旋转。此时滚筒对车轮产生的摩擦力克服制动器摩擦力矩,维持车轮继续旋转。在车轮对滚筒接触表面产生的切线方向的摩擦力作用下,减速器壳体与测力杠杆一起朝滚筒转动反方向摆动,测力杠杆一端的

力或位移被传感器检测后,转换成电信号给计算机处理,最后打印出检测结果。

下面分析检测时的受力情况,假设前、后滚筒直径相等且水平安置,测试车前、后车轮两中心水平高度相等,检测过程中忽略轮胎与滚筒间的滚动阻力,测试车轮在滚筒上制动时的受力情况如图2所示。

其中,G:车轮轮荷;N1、N2:前后滚筒对车轮的法向反力;F1、F2:前后滚筒与车轮间的切向力;F:车桥对车轴的水平推力;Mμ:制动器制动力矩;α:安置角;D:车轮直径;d:滚筒直径;L:滚筒中心距。

由物理学力学平衡原理,得到关系式:

(N1-N2)sinα+(F1+F2)cosα=F (1)

(N1+N2)cosα-(F1-F2)sinα=G (2)

假如两滚筒附着系数φ相同,且附着条件充分,则:

F1=N1×φ,F2=N2×φ (3)

将式(3)代入式(1)、式(2)得:

N1(sinα+φcosα)-N2(sinα-φcosα)=F (4)

N1(cosα-φsinα)+N2(cosα+φsinα)=G (5)

联立上式解得:

N1=[F(φsinα+cosα)+G(sinα-φcosα)]/(φ2+1)sin2α (6)

N2=[F(φsinα-cosα)+G(φcosα+sinα)]/(φ2+1)sin2α (7)

试验台可能测得最大制动力为:

Fmax=(N1+N2)×φ=φ×(G+φF)/(φ2+1)cosα

(8)

上式表明所测制动力受F、α、φ等参数的影响。

1.1 主要参数选择

制动检验台产品主要参数的检验以产品标准(技术条件)为依据,执行的标准有:《滚筒反力式汽车制动检验台》(GB/T 13564-2004)、《滚筒反力式制动试验台检定技术条件》(GB/T 11798.2-2001)等。

滚筒直径:制动试验台的滚筒相对固定,中心距不可调整,为增加安置角获得附着力,故减少滚筒直径,但直径过小,车轮滚动损耗会明显增加,国标规定:测试速度≥2.2km/h,滚筒直径≥240mm。

滚筒长度:该滚筒长度尺寸取决于被检车辆的轮距尺寸参数,常见轮距大致在1200~1700mm之间。

这里以成都成保发展股份有限公司的产品FZ-10C(图3)为例来来验证,该产品规格参数如下:

最大轴载质量t:10

可测轮制动力daN:3000

滚筒(粘砂)直径×长度㎜:240×1150

滚筒中心距l:41cm

测试速度km/h:2.5

示值误差%:±3

电动机功率kW:11×2

1.2 设备实测分析

车型SVW7180:R=30cm(忽律测试时的弹性变形),G1=561kg,G2=443kg;制动试验台FZ-10C:r=12cm,l=41cm。

由于车轮对滚筒的压力方向与重力方向不同,造成压力增大,车轮压在滚筒上后受到支撑反力为N1、N2:

上式计算结果表明:N1、N2相对G值的比值虽然偏大一点,造成压力增值偏大,但偏大有限。检测误差偏小,测得的制动力将接近于真实情况。实测数据报告结果见表1。

2 检测不合格案例分析

故障现象:一辆2007年凯越年审检测制动项目不合格。

维修过程检测单数据显示前轴最大制动力左235、右349,轴制动力百分比数据48.8%,制动力平衡数据32.6,初步判定左前制动力偏小导致制动百分比和制动平衡数据不合格,国标《机动车运行安全技术条件》(GB 7258-2012)第7.11.1.1和7.11.1.2条要求轴制动力与轴荷的百分比≥60%时,前轴制动力平衡要求≤24%。试车速度达到50紧急制动时明显往右跑偏,于是拆下左前轮检查刹车片无明显问题,刹车盘有明显沟槽,磨损也较大,跟客户商议后决定修理方案:保养制动分泵并换刹车油。分泵修理包保养后,在排空气放刹车油时修理人员发现了一个细节,感觉左前轮的出油压力明显偏小,查找左前轮分泵到制动总泵油管并无弯折漏油处,怀疑ABS压力调节器,拆下压力调节器用压缩空气吹油孔,发现LF这个孔的出口压力明显偏小,喇叭孔口四周有明显的水锈,问题已经找到,跟客户说明情况后,同意更换压力调节器,第二天货到后装车试车故障排除,车主年审上线顺利通过。

故障现象:一辆2004年高尔夫1.6年审检测制动项目不合格。

维修过程年审单显示制动力总和与整车重量比60.6%合格,前轴制动力平衡数据为25.8%不合格,前轮最大制动力右边262、左边337,过程差最大值点为右245、左332,根据数据判断问题出在右边制动系统,检查右边车轮轮胎气压均正常,检查制动蹄片无烧蚀硬化,制动盘表面也光整干净,拆下制动分泵发现分泵浮动销已经缺油,用手推动卡滞严重,检查另一边分泵发现活动自如,据此分析认为一边的制动分泵浮钳卡滞,导致制动力下降,造成上线检测两边制动力不平衡率过高,将分泵拆下来给浮销抹上黄油,装车后去年审,制动不平衡率为16.2顺利通过。

故障现象:一辆2004年金杯海狮年审检测制动项目不合格。

维修过程年审检测报告显示第二轴阻滞率为13.4%不合格,《机动车运行安全技术条件》(GB 7258-2012)第7.11.1.4条规定检验制动力时,汽车各车轮的阻滞力均应小于等于轮荷的10%,显然转动车轮的力过大,主要原因制动蹄片抱死、制动鼓变形、制动间隙过小、异物、轮毂轴承异常等,车主反映两天前刚做过年审前的保养检测,更换了制动蹄片,拆下一边制动鼓检查蹄片磨损很新,回位弹簧和张力机构也无明显损坏,制动鼓表面光滑无异物,测量制动鼓内径发现两处直径相差过大,分析认为是制动鼓失圆厉害,加上更换新制动蹄片,导致蹄片在与鼓最小直径处的间隙过小,从而导致上线检测阻滞率过大,更换新的制动鼓后调整制动间隙,第二天上线阻滞率下降为2.1%,完全符合标准。

底盘测功机检测制动上主要有以下三个项目:

2.1 制动力百分比

国标中的制动百分比规定乘用车、总质量不大于3500kg的汽车制动力总和与整车重量的百分比、轴制动力与轴荷的百分比,空载≥60%,满载≥50%,前轴≥60%,后轴≥20%,这个数据直接和制动力大小有关,影响了制动效能即制动距离与制动减速度,是汽车制动性能最重要评价指标。从制动分泵到总泵技术状况都有可能影响制动率大小。

2.2 制动力平衡

要求在制动力增长全过程中同时测得的左右轮制动力差的最大值,与测得的该轴左右轮最大制动力中大者之比,前制动:制动力>60%时,制动力不平衡<20%为合格;后制动:>60%时,不平衡<24%为合格;当后制动力<60%时,不平衡<8%为合格。此项多半是单边制动效果下降引起。

2.3 阻滞率

进行制动力检验时,汽车各车轮的阻滞力均应小于等于轮荷的10%,计算方式为阻滞率=左、右轮空转的力/左、右轮质量,主要原因是制动器咬滞,驻车装置调得太紧,也有可能是轮毂轴承缺油等。

反力式滚筒制动试验台在选用时要根据切实需要配备,使用时要注意考虑影响测量误差的因数,从而提高测量准确度,同时对检测结果也要学会分析判断,提高故障的排除能力。

参考文献

[1] 安相璧,王龙.反力式滚筒制动检验台影响因素试验分析[J].军事交通学院学报,2014,(2).

[2] 蒋波.影响反力式滚筒试验台检测精度的因数[J].农业装备与车辆工程,2007,(4).

[3] 杨道平.影响汽车滚筒反力式制动检验台测量结果的因素[J].山东交通科技,2013,(15).

作者简介:范祖庆(1978-),男,江苏宜兴人,江阴职业技术学院机电工程系讲师,研究方向:车辆工程。

(责任编辑:王 波)