600 MW机组湿法脱硫系统运行优化探析

2016-05-30肖晶

肖晶

摘 要:文章叙述了湿法脱硫工艺的基本过程,对600 MW机组湿法脱硫系统的优化进行了探析,指出对该系统的优化可有效提高其经济性及可靠性。

关键词:600 MW机组;pH值;湿法脱硫系统;运行优化

中图分类号:X773 文献标识码:A 文章编号:1006-8937(2016)08-0179-02

近年来,全球范围内环境污染现象比较严重,国际化的环保大环境促使中国对SO2排放量的控制提出了新要求。湿法烟气脱硫技术目前已被广泛应用在中国各种规模的火力发电厂中,也逐渐成为电厂脱硫技术的一种主要工艺。然而,随着发电站设备机容量的逐渐增加,湿法脱硫装置设备的容量也在不断增大,其耗电量巨大,造成了严重能源浪费。

本文以600 MW机组实发脱硫系统运行的优化为例,对其系统运行过程优化提出相应优化对策,能有效减少资源浪费现象,进而提高企业经济效益。

1 关于实发脱硫工艺的基本过程

某工厂(改为具体名称)使用600 MW机组烟气脱硫工程采用的是SO石灰石—石膏湿法脱硫工艺。工程的脱硫装置为一炉一塔式,设备工作效率在96%以上。发电厂1号到4号机组在BMCR(括号中解释其含义)的工况下,对内部烟气进行脱硫处理,每个塔需设置3层浆液喷淋,每层浆液对应1台石灰石浆液循环泵,使用工厂外来石灰石块来制备吸收剂,将石灰石块在车间内磨成粉末状,并采用气力进行输送,将其输送至吸收塔区域,此时,使用浆液泵将石灰浆运送到吸收塔内部,通过浆液再循环系统完成再循环过程。

此时,锅炉中烟气已经经过除尘,将除尘后的烟气松紧吸收塔,使烟气中的SO2和石灰浆液中的CaCO3和鼓入的氧化空气充分反应,反应结束后生成的反应物为CaSO4·2H2O,即石膏形成,烟气在脱硫除雾后会带出细小水滴,最终通过工厂的烟囱将其排除,而脱硫后的石膏浆液则使用工厂的脱水装置进行回收。整个过程就完成了湿法脱硫。

2 优化600 MW机组湿法脱硫系统

2.1 实验过程

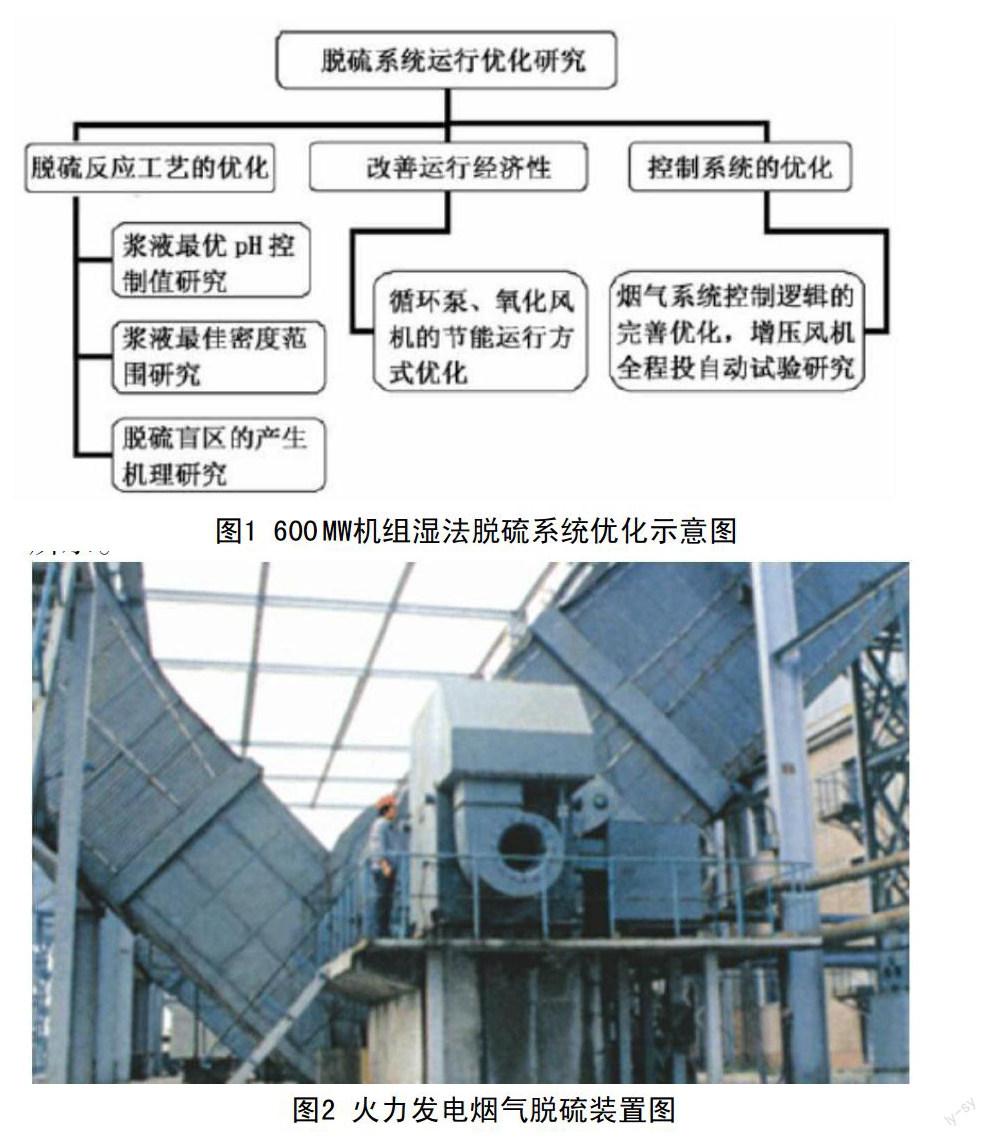

对某工厂(改为具体名称)4×600 MW机组石灰石—石膏湿法脱硫系统进行优化。该设备系统于2010年9月份投入生产,在脱硫工作中发挥了重要作用,为使该脱硫系统运行更加稳定和可靠,决定对脱硫系统运行进行必要的优化,主要从整个湿法脱硫系统的自动控制能力、脱硫反应工艺及系统运行的经济性等三方面进行调整和优化。600 MW机组湿法脱硫系统优化示意图,如图1所示。

由图1能看出,在对600 MW机组实发脱硫系统运行进行优化的过程中,要利用实验来对确定吸收塔浆液的pH值最优值,有效提高石灰石使用效率、增强系统脱硫性能及使生成石膏品质达到最优等。实验通过对石灰石使用效率及生成石膏的形状和大小,能确定最终确定石膏的密度范围,这样就能在根本上保证生成石膏的质量,并有效降低了整个过程对脱硫设备的磨损[1]。一些工程的生产过程中,有时会出现浆液pH值不正常现象,因此,要对其脱硫机理进行研究,以达到对烟气系统的控制。

2.2 结 果

2.2.1 优化600 MW机组湿法脱硫工艺

工程过程中浆液pH值的密度对整个脱硫系统的稳定性造成影响。因此,对样品成分进行分析后将浆液pH值最优值控制在5.26≤pH值最优值≤5.34,并将其(指什么)密度控制在 1 111~1 129 kg/m3之间,这样就能有效提高整个湿法脱硫系统运行过程中的稳定性和可靠性。火力发电烟气脱硫装置,如图2所示。

2.2.2 提高600 MW机组实发脱硫系统的节能性

对于发电厂,安装脱硫系统是一项十分耗电的装置工艺,因此,在安装湿法脱硫装置系统时,要考虑到整个运行系统的节能型和经济性。对600 MW机组实发脱硫系统进行优化,主要的判断标准就是SO2的质量流量,确定机组SO2具体浓度数据和机组最大负荷数据,从而使运行人员可进行准确操作。在对石灰石浆液循环泵和脱硫过程中使用的氧化风机进行节能:

在2台石灰石浆液循环泵同时运行且烟气中SO2流量在 3 200 kg/h以下时,将其中1台石灰石浆液循环泵停运,氧化风机单独运行,且其中的SO2流量同样在3 200 kg/h以下时,将1台氧化风机停运,这样就能有效解决能源,同时也能增强整个系统的经济性能[2]。

2.2.3 对600 MW机组实发脱硫系统的控制系统进行优化

某工厂利用5台机组增压机进行压力调节,烟气脱硫系统通入使用后,由于旁路挡板未曾关闭,增压风机未自动启动运行,此时,设备操作人员要手动调节风机开度,以便能保证增压风机入口压力稳定。

为进一步提高整个控制系统的质量,需在入口的增压风机出加入压力变化的信号,来指导其进行自动调节,对工厂内600 MW机组湿法脱硫系统的控制系统进行优化,能增强增压风机的自动运行,提高了整个运行过程的安全性。

3 600 MW机组湿法脱硫工艺优化过程的统计分析

3.1 分析设备入口含尘量对脱硫效率的影响

当工厂内脱硫设备入口烟气含尘量在80 mg/m以下时,机组脱硫效率能达到95%左右,反之,脱硫效率将会严重降低,这就说明,含尘量的降低能促使设备有效去除烟气中的SO2,提高脱硫效率。

3.2 石灰石的溶解性受石灰石浆液pH值的影响

在对发电厂进行脱硫处理时,石灰石的溶解活性十分重要,而石灰石的溶解活性也会受石灰石浆液pH值的影响,当石灰石浆液pH值在4.6~5.4之间时,石灰石溶解性在逐渐增强,pH值逐渐升高时,需使用的石灰石浆液的补浆量也就会随之增加,此时石灰石浆液的利用效率就会降低,因此,在提高固硫率时,要将pH值控制在一个范围内,这样就能收到最佳固硫效果。

4 600 MW机组湿法脱硫系统运行优化的重要意义

通过对600 MW机组湿法脱硫系统进行优化,能有效改善增压风机性能,杜绝挡板不正常操作现象的出现,有效提高了整个脱硫系统的安全性和使用效率。在湿法脱硫工艺操作过程中,对其控制系统进行优化,能降低系统操作的失误率,也就在一定程度上减轻了工作人员操作压力,节省了操作时间,极大提高了整个脱硫系统的工作效率。

5 结 语

600 MW机组湿法脱硫系统运行优化需对实发脱硫工艺参数进行优化,同时,结合理论并联系实际进行对工厂脱硫工艺的优化进行研究,这样就使脱硫系统节能方式得到了有效优化,提高了600 MW机组湿法脱硫装置的可靠性和稳定性,并在节约能源的基础上增加了企业的经济效益。对600 MW机组湿法脱硫系统的运行优化提出了相应优化措施,能对以后发电厂湿法脱硫工艺的优化提供一定的借鉴。随着发电站设备机容量的逐渐增加,湿法脱硫工艺将会得到更加广泛的应用,并在未来的脱硫处理中发挥着自己独特的作用。

参考文献:

[1] 董传深,邱振波.600 MW机组脱硫系统的优化运行及节能改造[J].电力 科学与工程,2010,(11).

[2] 王树东,胡三高,刘玲,等.600 MW机组脱硫系统中循环浆液泵的运行 优化与改造研究[J].中国电力,2010,(11).