三元层状陶瓷Nb4AlC3的研究进展

2016-05-30顾坚蒋鑫焱郭文飞李平刘成宝陈丰

顾坚 蒋鑫焱 郭文飞 李平 刘成宝 陈丰

摘 要 Nb4AlC3是一个相对年轻的三元层状碳化物(MAX相),但因其优异的高温力学性能引起了广泛的关注,其抗弯强度可维持到1 400℃而不出现下降,弹性模量可维持到1 580℃而仅降低21%,在高温结构材料方面有良好的应用前景。本文主要介绍了Nb4AlC3陶瓷材料目前的研究进展以及对该材料的展望。

关键词 Nb4AlC3;MAX相;层状碳化物

0 前 言

能源、信息和材料被认为是现代国民經济的三大支柱,其中材料是各行各业的物质基础,更是发展高新技术的先导,重大的技术革新往往源于材料的创新。最近,一类具有层状结构的三元碳化物或氮化物受到了材料科学工作者的广泛重视。这一类材料同时具有金属和陶瓷的优良性能,和金属一样,在常温下有很好的导热性能和导电性能,有较低的维氏硬度和较高的弹性模量和剪切模量,像金属和石墨一样可以进行机械加工,并在高温下具有塑性;同时,它也具有陶瓷材料的性能,有高的屈服强度、高熔点、高热稳定性和良好的抗氧化性能;更有意义的是它们有甚至优于石墨和MoS2的自润滑性能。这类化合物可以用统一的分子式Mn+1AXn来表示(其中,M为早期过渡金属,A主要为ⅢA和ⅣA族元素,X为C或N,当n=3时,称为413相)。

1 Nb4AlC3层状陶瓷的研究进展

1.1 Nb4AlC3的概况

2007年,Hu等发现在1 600℃以上对Ta2AlC进行热处理时,会发生Ta2AlC向Ta4AlC3的转变。 考虑到Nb和Ta处在同一VB族,它们的物理性质有很多相似之处。Hu等通过在1 700℃对Nb2AlC进行热处理首次制备出了Nb4AlC3,并通过X射线衍射、透射电镜和第一原理计算, 确定其晶体结构与Ti4AlN3相似。

1.2 Nb4AlC3的显微结构

Hu等发现原位反应热压烧结制备的Nb4AlC3在(1 210)面上Nb和Al原子的堆垛排列顺序为ABABACBCBC,如图1所示,并据此确定所合成的Nb4AlC3具有Ti4AlN3晶型结构,与热处理Nb2AlC获得的Nb4AlC3晶体结构相同。另外,Nb4AlC3沿[0001]方向上的周期性单胞长度为2.41纳米;在Nb4AlC3中的Nb-C层和立方相NbC孪晶的Nb-C层的原子排列相同,Nb和C的原子片层距离为0.14纳米。

1.3 Nb4AlC3的性能

1.3.1 Nb4AlC3的室温性能

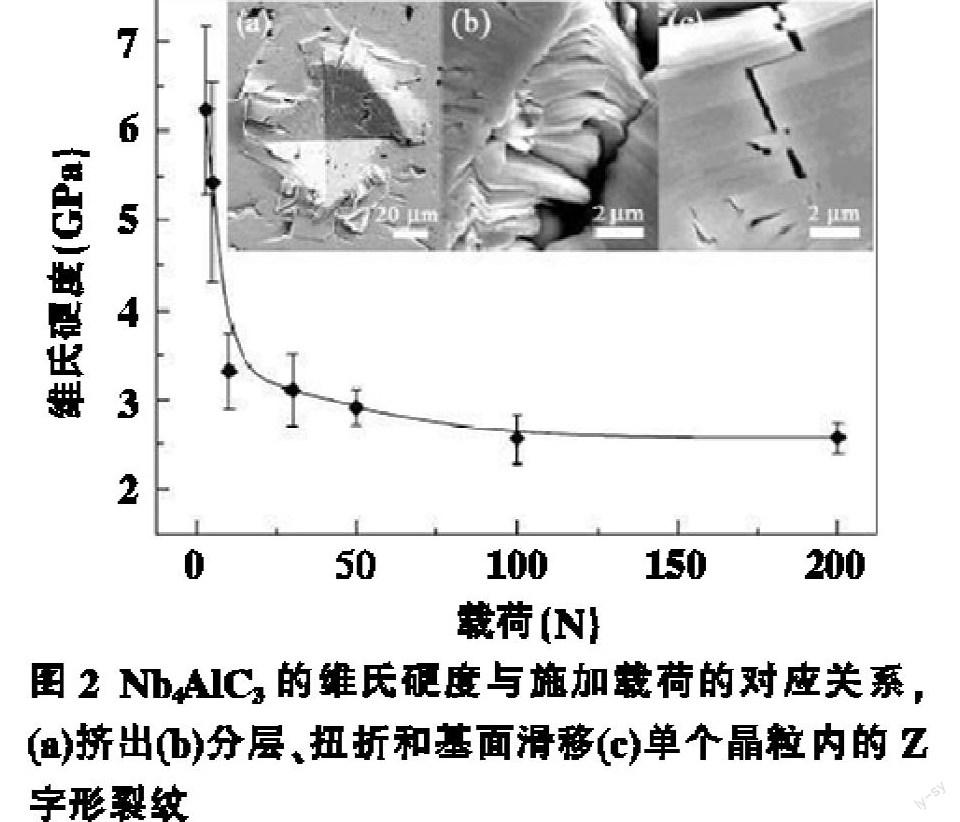

图2显示Nb4AlC3的显微硬度和施加载荷的对应关系. 其中插入图为载荷10N时在抛光Nb4AlC3表面上的维氏压痕. 当载荷由3N增加到200N时, Nb4AlC3的硬度从6.2GPa下降到2.6GPa. 当小载荷时,Nb4AlC3的硬度值出现较大的分散性可能和晶粒的各向异性有关。当载荷超过50N时,Nb4AlC3的硬度值趋向于常数值2.6GPa. 因此,Nb4AlC3的本征硬度应接近2.6GPa,和Ti4AlN3的硬度(2.5GPa)相差不大,而远低于β-Ta4AlC3(5.1GPa)的硬度。在10N载荷下,没有裂纹从Nb4AlC3的压痕尖端萌生和扩展,并且在压痕周围有大量挤出的碎裂晶粒,见图2(a)。Bao等发现 Ti3SiC2的维氏压痕下表面层的晶粒破碎成粉,而亚表面的晶粒保持相对完整。由Low解释其能量耗散机制为:基面滑移、晶间滑移、晶粒挤出、以及有限度的剪切滑移。与此相似,在图2(b)中可观察到Nb4AlC3的扭折带、分层和基面滑移,说明了Nb4AlC3的准塑性。扭折带、分层和基面滑移是MAX相物质的一般特点。此外,在图2(c)中,还可观察到单个Nb4AlC3晶粒内部的Z字形裂纹扩展。

1.3.2 Nb4AlC3的热物理性能

Hu等发现随着温度的升高,Nb4AlC3的摩尔热容呈线性变化,当温度足够高时,其摩尔热容趋于一个常数,这种现象与β-Ta4AlC3和Ti4AlN3相似。另外,Hu等还发现Nb4AlC3的热导率随温度的升高而增加,这种现象与Ti4AlN3以及它们的二元化合物NbC和TiN的热导率随温度的变化趋势一致。

1.3.3 Nb4AlC3的高温力学性能

Nb4AlC3作为新型的MAX相,亮点在于其优异的高温力学性能。Nb4AlC3的脆韧性转变温度(BDTT)应在1 400℃到1 500℃之间。Nb4AlC3的弹性模量可以维持到1 580℃,其模量损失为21%。其抗弯强度可以维持到1 400℃而不出现下降,这意味着Nb4AlC3陶瓷可以在更高的温度下应用。

1.3.4 Nb4AlC3的抗氧化性能

Zheng等研究了空气中Nb4AlC3在500~900℃的恒温氧化行为,结果表明Nb4AlC3的氧化动力学曲线在500℃~600℃为抛物线规律,在更高温度下为线性规律。与其他MAX相比,Nb4AlC3的抗氧化性能较差,这主要是因为在氧化过程中,样品表面产生大量裂纹,无法阻止氧的内扩散,其表面氧化物主要有Nb2O5和NbAlO4。为提高Nb4AlC3的抗氧化性,Zheng等在其表面包埋渗硅制备了NbSi2/SiC涂层,在氧化过程中,样品表面形成了一层连续而又具有保护性的氧化层,有效地阻止了氧的内扩散,Nb4AlC3的抗氧化性能明显提高。

2 制备方法

2.1 MAX主要制备方法

通常MAX相的合成区间非常狭窄,要制备单相物质,在合成过程中需要对原料粉进行选择和配比,以及对烧结工艺进行系统研究。到目前为止,众多的研究者进行了大量的实验研究制备纯的MAX相粉体、块体材料和薄膜材料。总结起来, 有如下几种:化学气相沉积法(CVD法)、机械合金化法、自蔓延高温合成法、固液反应法、热压烧结法热、等静压烧结法、电弧熔化技术、放电等离子烧结法、无压烧结法、磁控溅射法。

2.2 Nb4AlC3的制備方法

随着研究的深入,研究人员采用热压烧结、放电等离子烧结和自蔓延高温合成法也相继成功制备出了Nb4AlC3。

2.2.1热压烧结法

2008年,Hu等考虑到在高温制备过程中会有Al的损失和含Al的MAX相中存在C空位,按照n(Nb):n(Al):n(C)=4:1.3:2.7进行配料,经球磨12h后装入涂有BN的石墨模具中,并在氢气中以15℃/min分别升至1 500℃、1 550℃、1 600℃、1 650℃和1 700℃,并施加5MPa的压力下热压烧结1h,温度为1 700℃时,所得样品主晶相为Nb4AlC3,但是含有少量Al3Nb,为了除去AlNb,Hu等设计了用更少的Al来制备Nb4AlC3陶瓷,按照n(Nb):n(Al):n(C)=4:1.1:2.7进行配料,在氩气保护下于1 700℃烧结1h,并于施加30MPa的压力使其致密化,XRD结果显示所有衍射峰都属于Nb4AlC3,没有检测到杂质相。其密度为6.99g/cm3,是理论密度(7.06g/cm3)的99%。

2.2.2放电等离子烧结法

2009年初,Hu等按照n(Nb):n(Al):n(C)=4:1.5:2.7配料,在1 650℃、130MPa真空中放电等离子烧结2min,也制备出了致密的Nb4AlC3陶瓷(含有少量Nb2AlC和Al3Nb),其密度为6.94g/cm3, 是理论密度(7.04g/cm3)的97%。

2.2.3自蔓延高温合成法

2009年,He等将球磨混合后的铌粉、铝粉和碳粉压成生坯,然后将生坯放入模具中,两者之间的间隙用石英砂填充,再将生坯和模具置于燃烧合成反应器中进行自蔓延燃烧反应,待反应结束后施加160~480MPa的压力,保压10~15s再将反应产物埋入石英砂中进行冷却至室温,即得到Nb4AlC3块体陶瓷。本方法的Nb4AlC3块体陶瓷纯度高,具有良好的显微塑性,机械性能好。此外,He等还采用自蔓延法,将球磨混匀后的Nb粉、Al粉和C粉装入石墨中,在充入惰性气体的反应器中点火进行自蔓延反应。将冷却后的样品粉碎、过筛、干燥后得到了Nb4AlC3粉体。此方法具有反应速度快、合成时间短、能耗和成本低、产生效率高的优点,且产物的纯度较高。

3 展 望

为了实现三元层状碳化物Nb4AlC3更多的技术应用,需要作出新的突破。

(1)MAX材料将是今后研究的重点,目前Nb4AlC3陶瓷材料的抗弯强度和断裂韧性还不是很高,可以通过第二相增强和固溶增强来提高Nb4AlC3陶瓷材料的力学性能。

(2)开发低成本的工艺和生产技术,减少制备周期,进一步提高Nb4AlC3陶瓷材料的各项性能。

(3)加强Nb4AlC3陶瓷材料的应用研究,增加Nb4AlC3陶瓷材料的应用领域。

(4)努力发现更多的MAX材料,以便于我们更好地了解MAX家族及其性能。

参 考 文 献

[1]Barsoum M W. The MN+1AXN phases: a new class of solids; thermodynamically stable nanolaminate[J]. Prog Solid St Chem.2000,28(1-4):201-281

[2]Sun Z M. Progress in research and development on MAX phases: a family of layered ternary compounds[J]. International Materials Reviews,2011,56(3):143-166

[3]Eklund P,Beckers M,Jansson U,Hgberg H, Hultman L. The Mn+1AXn phases: Materials science and thin-film processing[J]. Thin Solid Films,2010,518:1851-1878

[4]Hu C, Li F, He L, et al. In situ reaction synthesis, electrical and thermal,and mechanical properties of Nb4AlC3[J].Journal of the American Ceramic Society, 2008,91(7):2258-2263

[5]Yang J, Pan L, Gu W, et al. Microstructure and mechanical properties of in situ synthesized (TiB2+ TiC)/Ti3SiC2 composites[J]. Ceramics International,2012,38(1): 649-655

[6]Zhang H B, Bao Y W, Zhou Y C. Current Status in Layered Ternary Carbide Ti3SiC2, a Review [J]. J Mater Sci Technol.2009,25(1):1-38

[7]Pierson H O. Handbook of Refractory Carbides & Nitrides: Properties, Characteristics, Processing and Apps[M]. William Andrew,1996

[8]Hu C F, Zhang J, Bao Y W, Wang J M, Wang J Y, Li M S,Zhou Y C.In-situ reaction synthesis and decomposition of Ta2AlC[J].InterJ Mater Res,2008,99:8-13

[9]Hu C F, Li F Z, Zhang J,Wang J M, Wang J Y, Zhou Y C.Nb4AlC3:a new compound belonging to the MAX phase[J].Scripta Mater,2007,57:893-896

[10]Miceli P F,Zabel H.Critical behavior of hydrogen in Nb/Ta supeilattices[J].Phys Rev Lett,1987(59):1224-1227.

[11]Wang X H, Zhou Y C. Microstructure and properties of Ti3AlC2 prepared by the solid-liquid reaction synthesis and simultaneous in-situ hot pressing process[J]. Acta Materialia,2002,50(12): 3141-3149

[12]Barsoum M W, El‐Raghy T. Synthesis and characterization of a remarkable ceramic: Ti3SiC2[J]. Journal of the American Ceramic Society,1996,79(7): 1953-1956

[13]Procopio A T,Barsoum M W,El-Raghy T. Characterization of Ti4AlN3[J].Metallurgical and Materials Transactions A,2000,31(2): 333-337

[14]Hu C F, Lin Z J, He L F, Bao Y W, Wang J Y, Li M S, Zhou Y C. Physical and mechanical properties of bulk Ta4AlC3 ceramic prepared by an in situ reaction synthesis/hot-pressing method[J].Journal of the American Ceramic Society 2007,90(8): 2542-2548

[15]Bao Y W, Hu C F, Zhou Y C. Damage tolerance of nanolayer grained ceramics and quantitative estimation[J].Materials science and technology.2006,22(2):227-230

[16]Low I M. Vickers contact damage of micro-layered Ti3SiC2[J]. J Eur Ceram Soc.1998,18(6):706~713

[17]Zheng L Y,Wang J Y, Zhou Y C. Improving the