优化PLC程序消除CNC机床异常断点加工

2016-05-30蒋文黄飞梁庆才

蒋文 黄飞 梁庆才

摘 要:发动机机加工车间缸盖线生产中因卧式数控加工中心 CNC机床异常断点加工导致的刀具断刀、刀具断点加工和工件报废问题,通过对生产中异常断点问题进行不断分析和现场模拟验证,机床夹紧 NC程序中加入 FULLRAN的功能 #581=1(#581=1机床从程序第一把刀加工)判断条件,在不增加改进成本的情况下,通过优化CNC机床 PLC程序,完善机床工作台手动夹紧工件的逻辑条件,有效解决卧式数控加工中心 CNC机床异常断点问题,达到了不增加成本投入优化机床程序逻辑的目的,同时对机床逻辑动作程序改进和解决 CNC机床异常故障处理具有一定的指导意义。

关键词:CNC;异常断点;PLC程序;手动夹紧

1 引言

发动机机加工车间缸盖线的卧式数控加工中心 CNC机床发生设备故障时,处理故障取出未加工完工件后放入新工件自动循环加工, CNC机床存在异常断点加工情况,因 CNC机床设备故障率高,处理不当机床异常断点加工的风险很高,异常断点会导致刀具异常断刀、刀具断点加工和工件报废;刀具加工中断刀,机床会出现主轴刚性攻丝报警、主轴供给错误、Z轴超差等报警,拉闸断电重启机床才能回原位;这种硬性碰撞加工对高精度要求的旋转工作台夹具、主轴、电机轴承、 Z轴滚珠丝杆、导轨滑块、 B轴刹车片等机械部件及传动机构的精度都会有影响,会导致机械损伤、回转精度和加工精度值下降,严重时会导致加工零件质量不稳定,对产品质量控制存在很大的风险;同时刀具折断报废、工件报废以及缺陷工件逃逸导致的零件报废都会使加工成本的上升,不利于精益生产。

2 分析问题

从机床程序分析,自动循环加工,正常情况都从程序第一把刀具开始加工,不会出现异常断点加工,维修处理故障手动取出工件后自动循环加工会出现异常断点加工,按故障信息复原故障现场都未出现异常断点加工,由于异常断点加工都是在自动加工过程中偶然发生,操作员工对异常断点加工现场处理过程描述不够清晰,对异常断点原因的分析诊断较困难,很难找出根本原因,通过对异常断点加工的机床报警故障以及处理故障过程信息收集寻找共同点,发现在共同点基础上采取现场模拟验证是查找问题根本原因一条快的捷径,通过对 CNC加工中心机床异常断点加工信息收集和分析,找到了以下三个共同点:

(1)每次机床出现异常断点加工,前一个工件加工的机床都出现故障导致工件未加工完;( 2)处理此类故障员工复位程序回零后,手动松开工作台夹具或手动捅电磁阀松开夹具取出工件后,没有空运行机床,就直接推入下一个工件加工,因系统程序设计缺陷导致不是从机床主程序第一把刀具加工,工件直接从复位故障程序的刀具加工;( 3) CNC机床都是半精加工工位的加工中心。

通过对故障现场采取不同的方法模拟验证,异常断点加工的根本原因慢慢浮出水面,选卧式数控加工中心 OP90机床做验证机床。

OP90机床刀具加工工艺: T143—— T144——T145——T150- -T152——T153—— T154——T165

验证方案:选用第三把刀 T145加工时设置故障导致机床停止进行验证,程序加工到 T145时手动复位程序为现场模拟故障

验证方案一:① .回零,按操作面板

Unclamp键;② .手动打开上料门将工件拉出再推入;③ .按循环启动。

验证方案二:① .回零,手动松开送到工装;② .手动打开上料门将工件拉出再推入;

③ .按循环启动。

验证方案三:① .回零,按操作面板 Unclamp;② .手动打开上料门将工件拉出选择空循环程序;③ .循环启动再推入工件手动夹紧工件;④按循环启动。

方案一、二、三验证结果:机床加工程序从第一把 T143刀具开始加工,无断点加工情况。

验证方案四:①回零,按操作面板 Unclamp键;②手动打开上料门将工件拉出再推入;③手动按操作面板“ Clamp”键夹紧工件;④循环启动。

验证方案五:①回零,按操作面板 Unclamp键;②手动打开上料门将工件拉出再推入;③手动夹紧工件;④循环启动。

方案四、五验证结果:程序直接从 T145刀具开始加工,机床异常断点加工。

用方案四、五在其它 CNC机床验证,验证结果机床程序直接从复位程序刀具开始加工,出现异常断点加工,可排除单台机床特殊性;经过以上现场模拟验证,得出以下结论:

加工中心 CNC机床遇到故障复位程序后,松开异常故障工件推入新工件后,只要机床手动夹紧和按操作面板 Clamp键,机床都会执行断点加工;零件在自动状态夹紧工件,机床从程序第一把刀具加工不执行断点。通过人、机、料、法、环以及结合现场模拟验证结果分析,卧式数控加工中心 CNC机床异常断点加工根本原因分析的鱼骨图如下图 1所示:

由鱼骨分析图可以推断判定, CNC加工中心夹紧程序设计存在缺陷,零件未加工完异常状态退出后,机床夹紧系统程序不够完善,发生故障复位程序后,机床手动夹紧或按 Clamp键夹紧,系统会默认 #581参数 =0(#581=0机床断点加工),自动循环运行系统程序将默认为从复位程序刀具进行断点加工。

3 解决方案

在系统发生故障复位程序后,取出异常故障工件放入新的工件,操作员工手动夹紧或按 Clamp键夹紧,会导致工件异常断点加工,会对机床、刀具和工件造成损害,需要将夹紧程序进行优化,优化程序后可以避免异常断点加工;从现场模拟验证结果分析, CNC机床加工中出现异常断点加工,是操作员工没有意识到机床系统夹紧程序存在缺陷,在系统故障复位程序后,系统仍默认 #581参数 =0(#581=0机床断点加工),当取出机床异常故障工件放入新工件,操作员工手动夹紧或按 Clamp键夹紧,系统程序将默认为从复位程序刀具进行断点加工,因 CNC机床系统夹紧程序设计缺陷,考虑从机床夹紧程序进行优化和改进来解决异常断点加工问题。

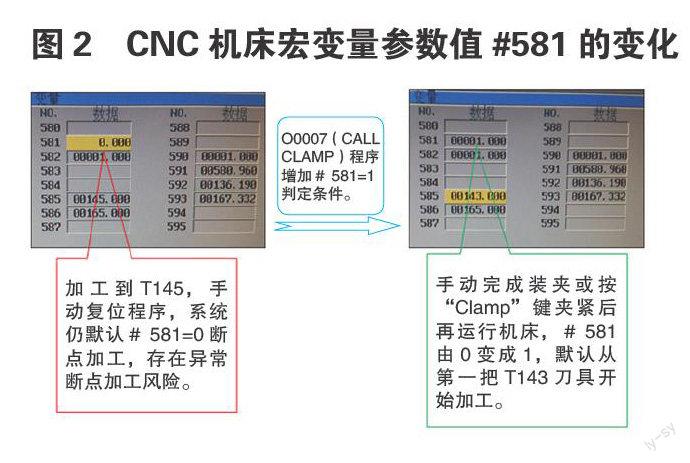

从 CNC的夹紧程序 O0007分析,程序中没有判断条件,可在程序中加入判断条件,因系统故障复位程序后,系统仍默认 #581参数 =0(#581=0机床断点加工),操作员工手动夹紧或按 Clamp键夹紧后, CNC机床默认从复位程序刀具进行断点加工,要解决机床异常断点加工,在机床夹紧 NC程序中加入 FULL RAN的功能 #581=1(#581=1机床从程序第一把刀加工)判断条件,复位程序后系统仍默认 #581参数 =0,即使操作员工手动夹紧或按 Clamp键夹紧,因夹紧 NC程序 FULL RAN的功能 #581=1(#581=1机床从程序第一把刀加工)判断条件,不管是手动夹紧还是按 CLAMP夹紧,系统程序将默认为从程序头第一把刀具开始加工,不会再进行断点加工,避免了刀具和工件的损坏,以及工件漏加工,有效解决了 CNC机床加工中出现异常断点加工情况。 O0007(CALL CLAMP)程序中增加 #581=1判定条件,采用现场模拟验证方案四、方案五验证,验证结果如图 2所示:

机床加工程序都从第一把 T143刀具开始加工,未见异常断点加工; CNC加工中心机床故障复位程序后,系统仍默认 #581参数 =0(#581=0机床断点加工), #585变为复位程序刀具号,此时推入新工件,操作员工手动夹紧或按 Clamp键夹紧后, CNC机床因夹紧程序设计缺陷将默认从复位程序刀具进行断点加工,针对异常断点加工问题,通过对夹紧程序分析和验证,解决这个问题的关键可以具体为,更改缸盖加工中心夹紧 NC逻辑程序,完善 48台卧式数控加工中心 CNC机床的夹紧 NC程序,加工中心夹紧 NC逻辑程序改进后,通过方案四、五模拟验证,员工解决故障手动复位回零后,不管是手动状夹紧还是按 CLAMP夹紧,系统程序都将默认从程序头第一把刀具开始加工,不会再进行异常断点加工,避免了刀具和工件的损坏,以及工件漏加工,有效解决了加工中心 CNC机床手动夹紧程序设计缺陷导致异常断点加工的问题。

4 结束语

本文针对发动机机加工车间缸盖线生产中卧式数控加工中心 CNC机床异常断点加工问题,在采取现场模拟验证无法找到问题根本原因情况下,通过对机床报警故障以及处理故障过程信息收集,在处理故障共同点基础上采取现场模拟验证找到问题的根本原因,通过对机床夹紧程序分析,大胆巧妙的对数控机床的 NC/PLC程序进行改进,增强程序逻辑判断条件的严密性,完善了手动夹紧工件和按“ Clamp"键夹紧工件的逻辑条件,根本上解决了机床异常断点故障又不增加成本投入,最终达到解决 CNC机床异常断点加工的目的;提高了员工查找问题原因和解决异常故障的能力,鼓舞了员工学习创新、深入分析钻研的积极性,同时对解决 CNC机床异常故障和机床逻辑动作程序改进分析也具有重大指导意义。

参考文献:

[1] 德国 EX-CELL-O XS211卧式加工中心操作手册 .

[2]机床 CNC基础知识:北京发那科机电有限公司 .王玉琪 2006年 .

[3] 宏程序的学习 .北京发那科机电有限公司 .

[4] FANUC 0i—MC 操作说明书 .

作者简介

蒋文:(1983.08—)男,汉族,湖南永州人,本科,助理工程师,现工作于上汽通用五菱汽车股份有限公司,研究方向:车辆工程。