车架台架疲劳试验方法研究

2016-05-30徐文雅申娟胡宏

徐文雅 申娟 胡宏

摘 要:常规的车架台架疲劳试验方法主要是单独考核车架的弯曲疲劳及扭转疲劳,随着汽车行业对台架道路模拟的重视,对车架疲劳试验提出了新的要求。本文介绍了几种主要的车架台架疲劳试验方法,并对比了几种试验

方法的优劣性。关键词:车架;疲劳试验;道路模拟试验

1 引言

车架作为汽车各总成的安装基体,需承受各总成及货物的质量。在汽车行驶过程中,车架还承受了十分复杂的动载荷。为了应对节能减排的要求,车架这一主要零部件被选为重要的轻量化对象。在这种情况下,对车架的精细化设计和精准的耐久可靠性考核显得至关重要。常规的车架台架疲劳试验方法主要是单独考核车架的弯曲疲劳及扭转疲劳,随着汽车行业对台架道路模拟的重视,对车架疲劳试验提出了新的要求。本文介绍了几种主要的车架台架疲劳试验方法,并对比了几种试验方法的优劣性。

2 常规的车架弯扭疲劳试验

对车架进行受力分析,安装在车架上的各总成质量及车厢里的货物质量使车架主要承受弯曲载荷产生弯曲变形。而在汽车行驶过程中,路面的不平度使车架主要承受扭转载荷产生扭转变形。常规的车架台架疲劳试验方法即是分别模拟车架的弯曲工况及扭转工况。

2.1 弯曲疲劳试验

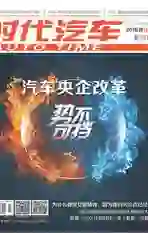

设计某车型车架弯曲疲劳试验方案如图 1所示。车架前端用工装模拟钢板弹簧,在板簧中心使用滚动轴承使车架前轴释放沿整车坐标系 X向的平动自由度及绕 Y轴的转动自由度。车架后轴通过连接座固定在支撑台上,释放其绕 Y轴的转动自由度。由于挂车的质

44 AUTO TIME

量通过牵引座施加在牵引车车架上,所以牵引车车架的弯曲载荷集中施加在牵引座上。其他重型车车架承受的弯曲载荷可简化为货箱质心处的集中载荷(在条件具备的情况下载荷也可以均匀分布施加)如图 1所示。

弯曲载荷加载方式为 Z向等幅正弦波,载荷幅值由满载质量和强化系数决定,频率通常为 1Hz,频次通常为 30万次至 50万次。

2.2 扭转疲劳试验

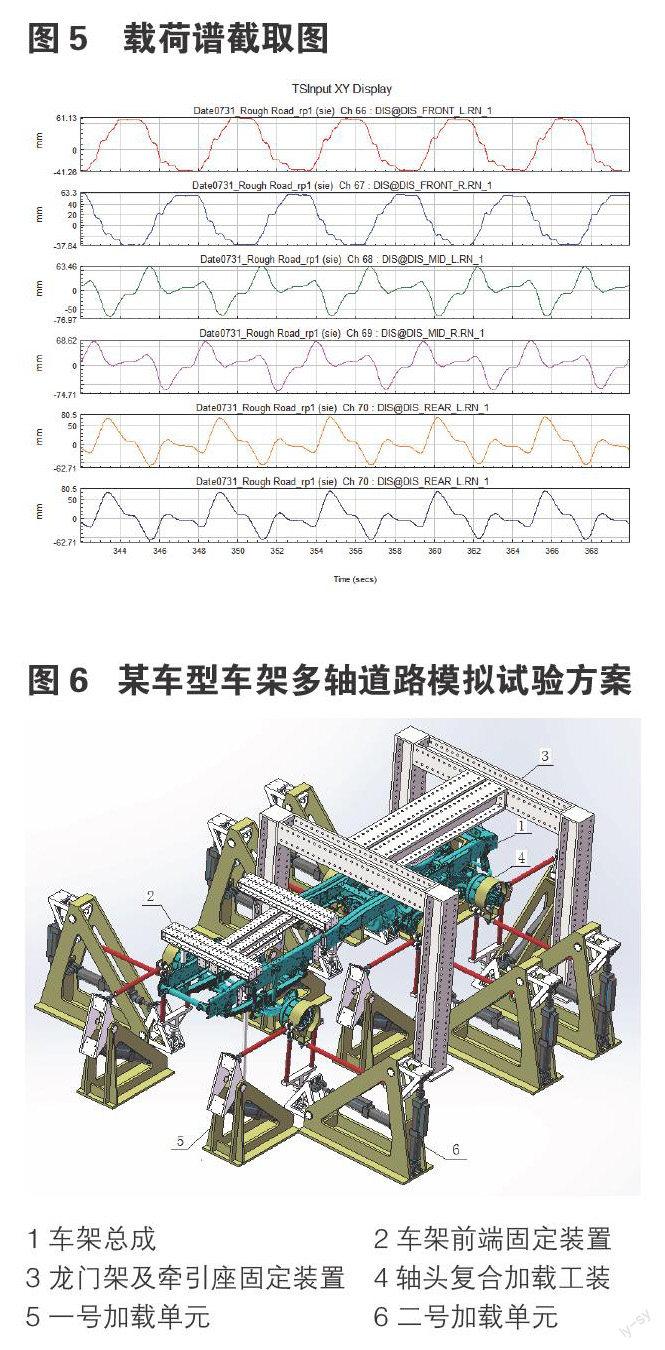

设计某车型车架扭转疲劳试验方案如图 2所示,用工装模拟钢板弹簧及车桥。车架前端通过模拟板簧、模拟前桥及前端固定支架固定在地板上。模拟前桥中心通过关节轴承与固定支架相连,释放车架前轴在前桥中心处绕 X轴的转动自由度。车架后端通过模拟板簧、模拟后桥及后端固定支座固定在地板上。模拟板簧通过骑马螺栓与车架上的平衡轴座相连,模拟后桥通过三只二力杆分别与后端固定支座相连,如图 2所示。

伺服缸通过关节轴承与位于前桥一侧的连接座相连,对车架按等幅正弦波施加扭矩。使车架前轴相对后轴依次产生一至五度的扭角,每个角度进行 10万次疲劳。

3 车架垂向道路模拟疲劳试验

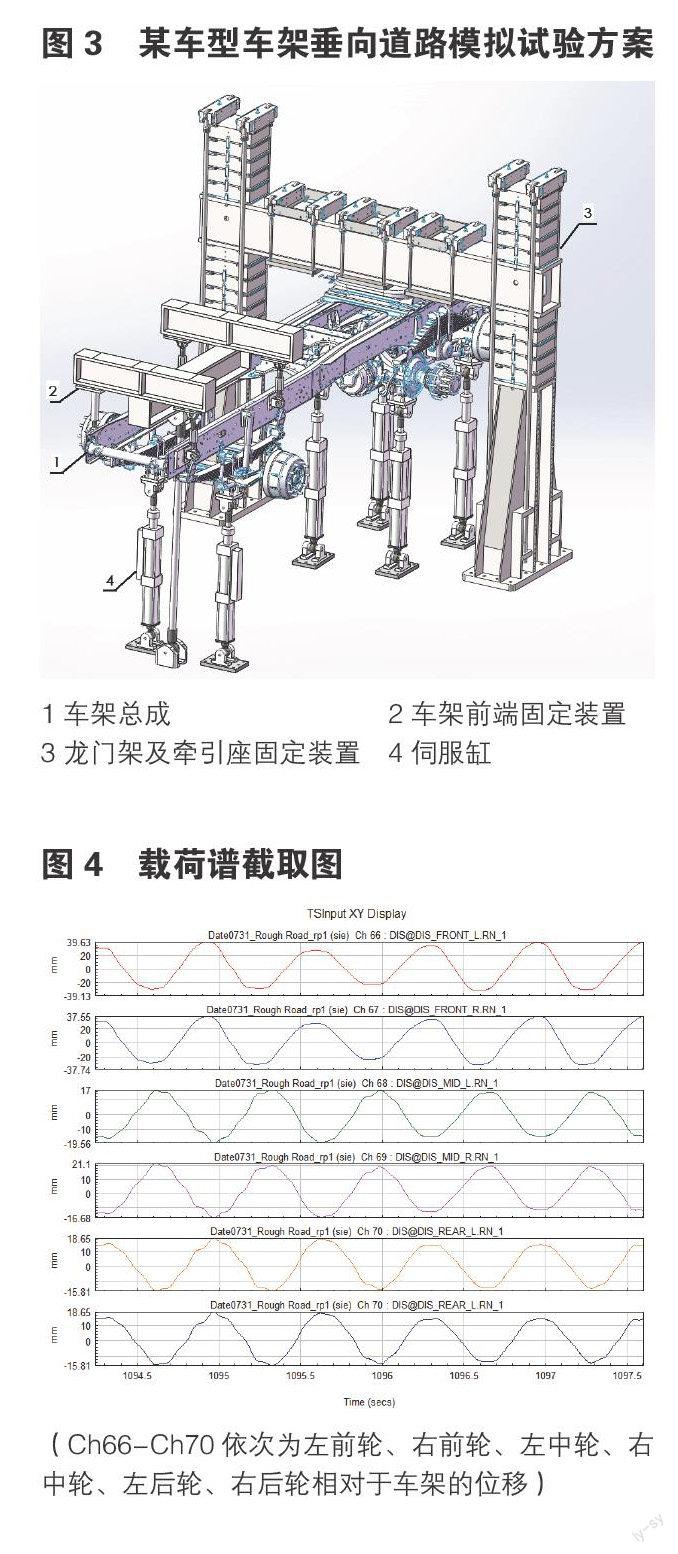

经过车架受力分析可知车架最主要的疲劳工况为弯曲疲劳和扭转疲劳,而这两种工况均由垂向载荷产生。由此设计车架垂向道路模拟疲劳试验方案如图 3所示,按实车载荷谱进行车架垂向道路模拟疲劳试验,可同时考核车架的弯曲疲劳及扭转疲劳。

样品选用带牵引座、悬架系统及车桥的车架总成,以保证车架所受载荷的传递路径与整车一致。车架前端固定装置允许车架在受力状态下自由变形,牵引座固定在龙门架上与实车安装状态保持一致,释放了车架后轴绕 Y轴转动的自由度,和前端固定装置一起组成一个稳定的试验台架。六支液压伺服缸通过连接工装与轴头相连,eDAQ数据采集器采集轴头相对于车架的位移做为迭代目标并反馈至计算机控制系统,计算机控制系统控制伺服缸对轴头进行加载。载荷按实车路径通过车桥及悬架系统传递给车架,使车架同时产生弯曲变形和扭转变形,从而实现在台架上按载荷谱进行车架垂向道路模拟疲劳试验。

用于道路模拟疲劳试验的载荷谱按相应规范采集所得。下图截取了某一段轴头相对于车架的位移载荷谱,以例举对不同疲劳工况的模拟。图 4所示载荷段主要体现车架的弯曲疲劳,图 5所示载荷段主要体现车架的扭转疲劳,各种载荷随机切换,以进行车架垂向道路模拟疲劳试验。

4 车架多轴道路模拟疲劳试验

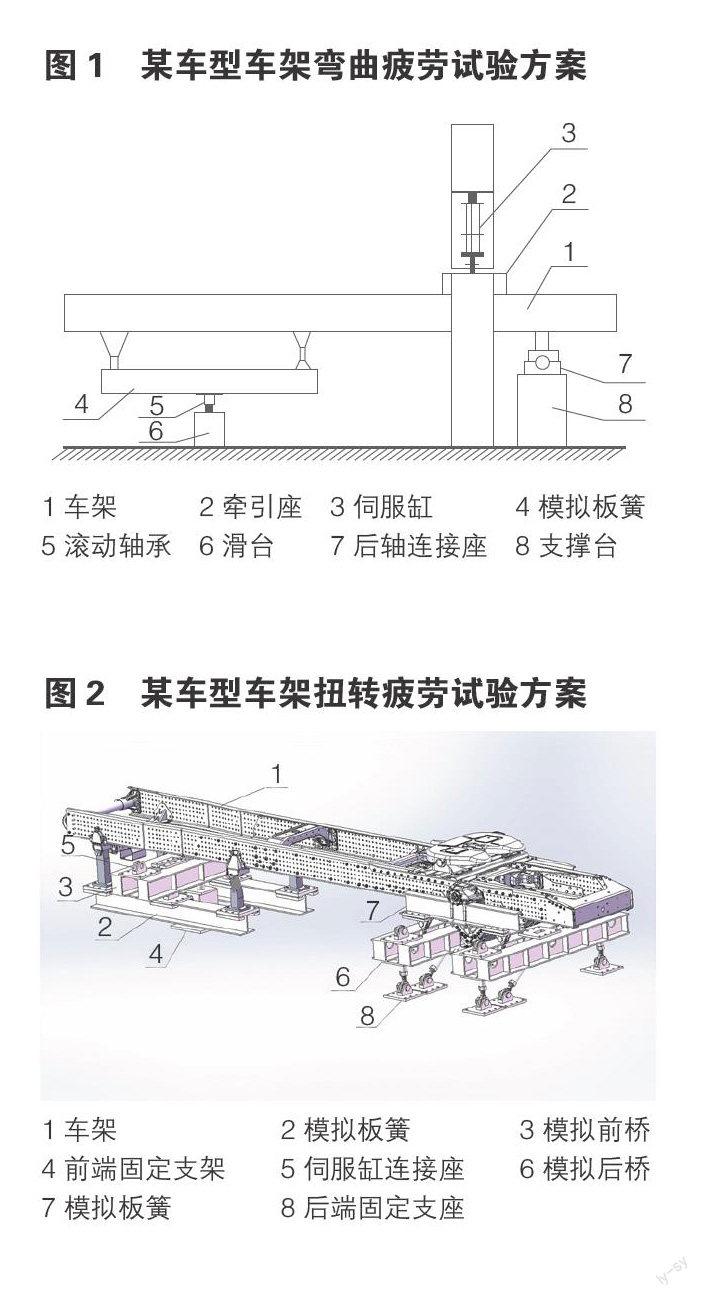

车辆在直线匀速行驶过程中,主要承受垂向载荷;在转向过程中,主要承受侧向载荷;在制动及驱动过程中,主要承受纵向载荷。这些载荷都会通过车轮及悬架系统传递给车架,对车架造成疲劳损伤。由此设计了某车型车架多轴道路模拟疲劳试验方案如图 6所示,在台架上全面模拟车架的受力形式,考核其耐久性。

样品选用带牵引座、悬架系统及车桥的车架总成,以保证车架所受载荷的传递路径与整车一致。车架的固定方式也与垂向道路模拟试验方案相同,允许车架在受力状态下的自由变形。设计轴头复合加载工装,与加载单元连接,使垂向力、纵向力、侧向力可以同时施加在轴头上,进而传递给车架。加载单元由反力架、伺服缸、三角臂和二力杆组成,巧妙的节约了台架的布置空间。

5 三种试验方法的优劣性

5.1 常规的车架弯扭疲劳试验

常规的车架弯扭疲劳试验原理清晰、方法简单易实现,试验成本较低,大量试验结果证明了其有效性,是过去十年车架疲劳试验的首选方案。其缺点在于,加载方式简化,载荷有效性相对于道路模拟试验较低,不能满足部分客户的精确模拟要求。

5.2 车架垂向道路模拟疲劳试验

道路模拟加载方式极大的提高了试验精度,采用一定的设备资源高效的同时完成了车架最主要的弯曲疲劳及扭转疲劳。样品保留了悬架系统,使载荷传递路径和实车保持一致,并且可以同时考核车架及悬架系统的耐久性。其缺点在于试验成本比常规的车架弯扭疲劳试验更高,对车架的耐久性考核也不够全面。

5.3 车架多轴道路模拟疲劳试验

车架多轴道路模拟疲劳试验方案是目前比较完善的车架疲劳试验方案,可在台架上全面模拟车架的受力形式,考核其耐久性。其试验有效性及准确性优于以上两个车架疲劳试验方案。其缺点在于试验难度较大,占用的设备资源较多,试验成本过高。

6 结论

作者所在公司经过长期大量的车架疲劳试验方法研究和总结,设计了以上三种车架疲劳试验方案。本文详细介绍了其相应的台架方案及试验方法,并对比了其优劣性。对国内车架的台架验证具有一定的指导意义。

参考文献:

[1]申娟,欧家福,刘德辉 .重型车车架弯曲、扭转试验方案研究 [J].重型汽车 .2011(6): 11-12.

[2] 陈家瑞 .汽车构造(第四版)[M].北京:人民交通出版社,2002.

作者简介

徐文雅:本科毕业于西南交通大学汽车工程专业,在职就读于重庆大学汽车工程专业工程硕士。本科毕业后就职于中国汽车工程研究院股份有限公司,从事汽车底盘零部件检测工作。