浅谈减小机组振动摆度的方法

2016-05-30阿得荣

阿得荣

(中国水利水电第六工程局有限公司,辽宁丹东118216)

浅谈减小机组振动摆度的方法

阿得荣

(中国水利水电第六工程局有限公司,辽宁丹东118216)

摘要:通过对赤道几内亚吉布洛水电站1号机组转动部分振动摆度超标消缺处理的介绍,总结了小型机组轴线调整和轴瓦调整的方法,以及造成机组运行过程中振动摆度超标的原因。

关键词:吉布洛水电站;振动摆度超标;轴线调整;方法及原因

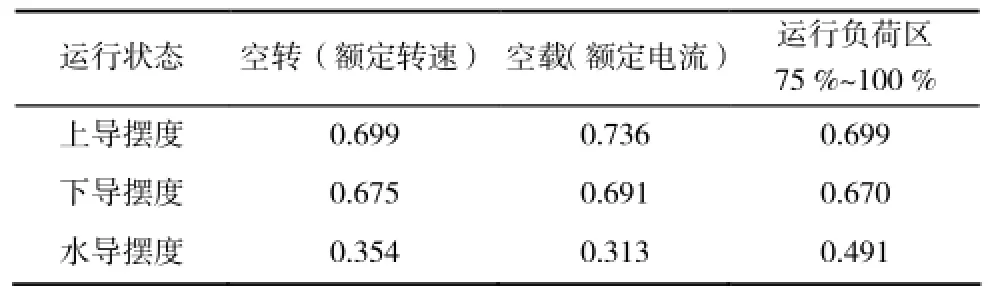

吉布洛(Djiploho)水电站位于赤道几内亚大陆境内的维乐河(RIO WELE)吉布洛瀑布附近,电站在投运初期为系统内装机最大的电源,电站运行方式为孤网运行,所以号称“赤几三峡”,其开发目标以发电为主。半地下厂房内安装4台单机容量为30MW的立轴混流式水轮发电机组,总装机容量120 MW。于2012年10月10日全面竣工,经过1年的运行,1号机组出现了各部导轴承振动摆度超标的情况,具体数据见表1。

表1 1号机组摆度值 单位:mm

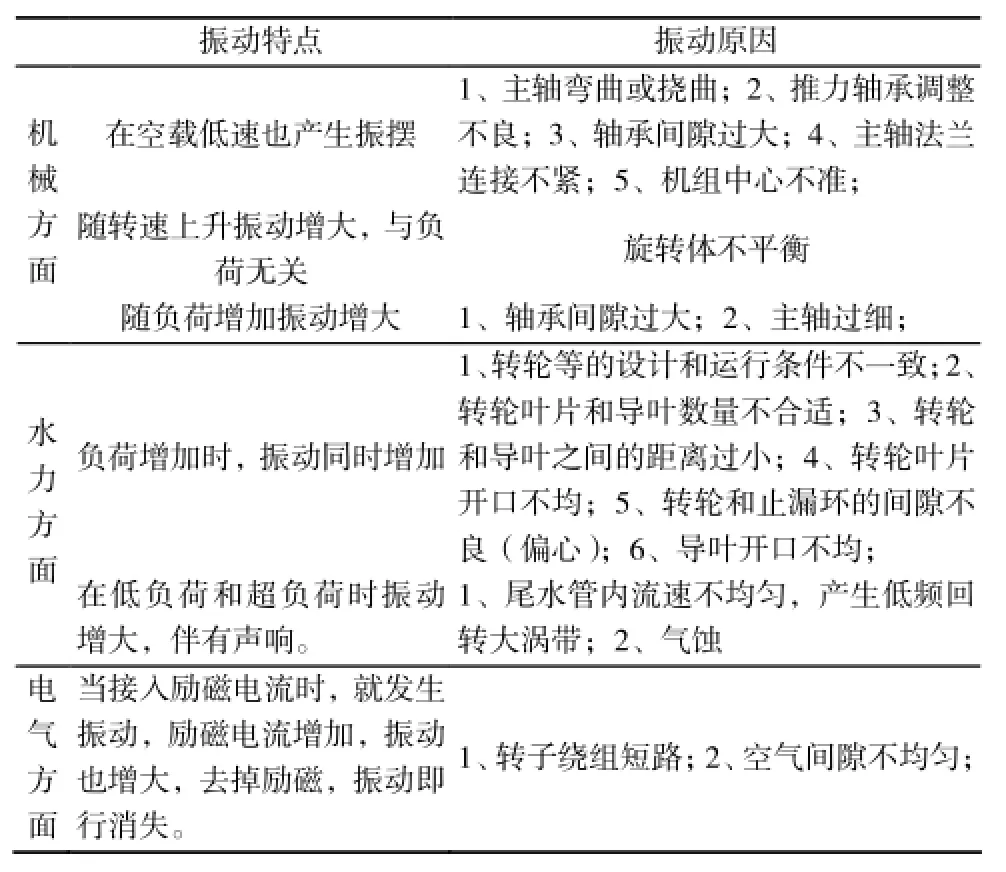

从数据上可以看出各部导轴承摆度严重超出设计与规范要求,为保证机组的安全运行,找出形成该情况的原因和解决的方法,首先分析了机组摆度超标可能产生的原因,见表2。

而后利用以下试验来确定摆度超标的原因,并根据试验结果采取相应处理办法。

1 机组振摆产生原因的试验分析

1.1励磁电流试验

它是区别机械振动和电磁振动的主要方法。由电磁原因引起的振动,其特点是振幅随励磁电流增加而增加,试验结果见表3。

结论:

(1)振动,摆度受励磁影响很小可以忽略不计,变化趋势见图1、图2;

(2)上导Y方向摆度测量数据错误。

表2 机组摆度超标可能产生的原因

1.2转速试验

由于转子质量分布不均匀、轴线不正等引起的机械振动,都与转速有关,其转速增加振幅也随着增加,试验结果见表4。

结论:

1)上导Y方向摆度测量数据错误;

2)在空载低速也产生摆度;

3)随转速的增加而增大(振摆与转速关系趋势见图1、图2)。

1.3负荷试验

负荷试验是判断振动是否由水力因素引起的重要试验。一般来说,如果振动与负荷变化有关,则振动是由水力因素引起的;要判明哪一个原因,则必须根据振动特性(如振动频率、振幅、振动部位)与负荷的关系及其他所观察到的现象,进行分析研究,各工况下的振动及摆度见下页表5。

表3 励磁电流作用下的振动、摆度值 单位:mm

表4 额定转速作用下的振动、摆动值 单位:mm

图1 摆度与转速、励磁、负荷关系变化趋势

图2 振动与转速、励磁、负荷关系变化趋势

结论:

1)上、下导:同时间段负荷变化对摆度的影响很小几乎可以忽略(2013年5月28日负荷从1-9 MW摆度变化0.01 mm);

2)上、下导:同负荷在不同时间段变化很大,低负荷下长期运行导致摆度变大(2012年11月份至2013年2月份摆度增加了0.10 mm,2013年3月份至5月份增加了0.10 mm);

3)水导:随负荷的增加而变大(负荷超过14MW突然变大,进入振动区),1~4 MW为低负荷振动区。

摆度超标的原因分析:

1)从图1可以看出:转速对摆度的影响最大(上导和下导在转速区已严重超标),其次励磁,摆度受负荷影响最小;水导摆度在励磁和低负荷区超标。

2)从表5可以看出:低负荷下长期运行是造成振摆变大的主要原因。

根据吉布洛机组结构特点及以上试验结论,现场需要从机械、电气、水力三方面采取措施来消除或减缓机组振动及摆度。

2 机组振摆处理方法

2.1机组轴线调整及处理

利用厂房内的桥式起重机为动力进行盘车测量摆度,从而检查机组轴线的倾斜和曲折状况,同时求出摆度值,用于分析与处理轴线。盘车数据见表6。

表6 盘车数据 单位:0.01mm

表5 1号机组摆度随负荷和运行时间段变化关系表时间段:(2012年10月4日至2013年6月5日)

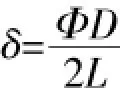

从盘车结果可以看出轴线存在折线,且超出了规范要求。为了解决轴线存在的问题,现场采取了研刮推力头和镜板之间的绝缘垫以及在大轴法兰之间加铜垫的方法。绝缘垫研刮量计算采用公式:

L—两测点的距离,mm;

D—推力头底面直径(内径、外径的平均值),mm。

通过计算绝缘垫的研刮最大量为0.03 mm,在3号点方向,但需要通过八个区域来均分和过渡、所以只能是用细砂纸轻轻地来回数十遍次功夫才能蹭出来。

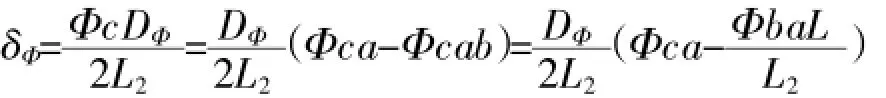

大轴法兰之间的垫片厚度计算采用公式:

L2—水导测点至法兰测点的距离,m;

L—上导轴承测点至水导测点的距离,m;

L1—上导轴承测点至法兰测点的距离,m。为正值时,该点法兰处应加金属垫,椎为负值时,在其对侧点加金属楔形垫。

经过计算,需在3点方向加垫,使用从0.01~0.15 mm相隔0.01mm的15种规格的铜皮分15个区域按照放样过渡而成。

2.2上、下导轴瓦间隙调整

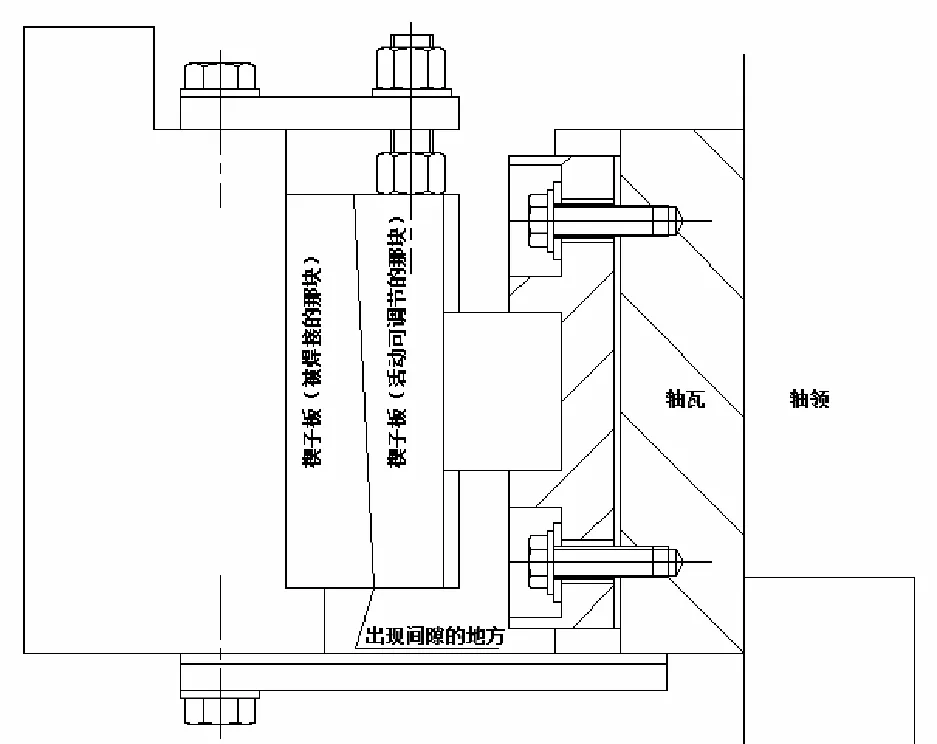

根据现场实际运行后轴瓦间隙的测量结果可以看出实际轴瓦间隙远远大于设计间隙,出现这种情况的原因有2种:1)瓦间隙调的偏大或者调整方式不正确;2)楔子板之间搭接量不够,且有间隙。

针对第1)条,总结以往检修的经验,根据盘车记录重新分配各导轴瓦的间隙,在抱瓦过程中提出了采用加厚度相同的标准垫片的方法来调整间隙值,然后用3.2T千斤顶顶紧,消除二次间隙的思路。经调整后复测,从记录上可以看出间隙数值与所加的标准垫片厚度一致,且不存在二次间隙。

针对第2)条,认为原设计为保证调整后的轴承间隙保持不变,采用楔形支承结构(见图3)本身不存在问题,但从运行瓦温随摆度变化的趋势来看,瓦间隙发生了变化,因此,对楔子板进行了检查,发现楔子板由于焊接变形使配合面之间出现0.5 mm左右不均匀间隙,而实际运行过程中采用螺栓和压板强迫楔子板消除间隙的方法效果不佳,其原因为:1)机组停机状态影响调整瓦间隙,实际间隙偏大;2)机组运行过程中楔子板受力后铁板容易变形;3)上、下导摆度仍然在0.70 mm左右。这是运行过程中出现上、下导瓦松动、瓦间隙变大,摆度得不到控制的主要原因。

图3 导轴瓦楔形支撑结构

为保证轴线调整后的效果,通过实测每块楔子板之间的间隙或实测每块底部楔子板(被焊接固定的那块)焊接变形尺寸,然后重新加工楔子板(活动可调节的那块)来消除间隙,检修前后楔子板的搭接情况和厚度详见下页表7,通过上述方法保证了上、下导楔子板接触面搭接量均在99%以上。

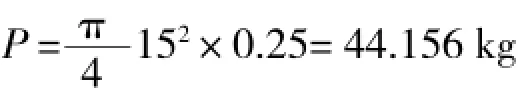

2.3大轴补气阀动作压力和行程调整

大轴补气阀的作用是当尾水管内产生汽蚀而出现真空时,在真空负压作用下将阀盘吸下,使空气进入尾水管破坏真空,降低因水力因素出现气蚀造成的机组振动(该电站4台机组均在45 %额定负荷以上开始补气)。如图4所示。

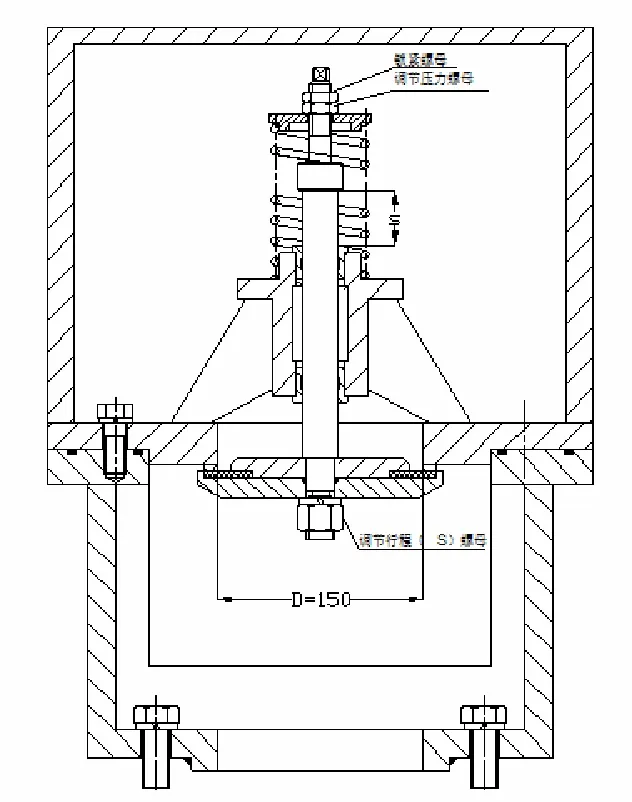

在调整弹簧压力时应根据尾水管出现的真空值来进行调整。设计给定本阀在-0.096 kg/cm2时活门打开,开始补气;在-0.25 kg/cm2活门全开补气。调整S至40 mm。弹簧压力值按下式进行调整。

式中:

P—弹簧应调整的压力值,kg;

p—尾水管补气压力值,(-0.096 kg/cm2时活门打开,开始补气;在-0.25 kg/cm2活门全开补气);

D—阀盘直径,cm(D=15 cm)。

表7

图4 补气结构示意

因此,我方在调整弹簧压力时,在调节行程螺母上分2次挂上质量分别为16.956 kg和44.156 kg的2块试重块,观察2次试验中的活门打开状态,并将S调整到40 mm。

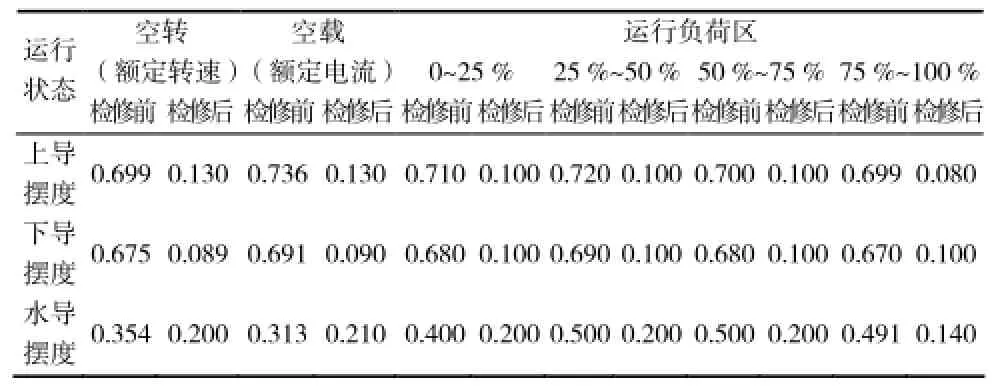

通过以上分析和调整,我方从机械、电气和水力方面对机组产生振动和加大摆度的因素进行了优化,重新开机后各部导轴承振动摆度见表8,从表8可以看出机组检修后各部导轴承摆度均达到设计及规范要求。

表8 调整后的摆动值 单位:mm

3 结束语

通过对赤道几内亚吉布洛水电站1号机组振动摆度的优化,可以看出水轮发电机组的振动和摆度变大有设计、制造、安装、检修、运行等各方面的原因,只有在关键部位,关键工序上下功夫,严格按照国标规范进行安装和检修,同时应避开机组运行的振动区,避免机组长时间在低负荷区运行,就能够将机组的振动摆度控制在符合设计要求的范围内,从而保证机组的发电质量和运行寿命。

参考文献:

[1] GB8564-2003水轮发电机安装技术规范[S].

[2] GB/T7894-2001水轮发电机基本技术条件[S].

[3] GB/T15468-2006水轮机基本技术条件[S].

[4] DL/T817-2002立式水轮发电机检修技术规程[S].

[5] SF30-18/5100立式水轮发电机说明书[Z].

[6] HLA743-LJ-210混流式水轮机技术条件[Z].

作者简介:阿得荣(1981-),男,工程师,从事水电站机电安装工作。

收稿日期:2015-12-21

DOI:10.13599/j.cnki.11-5130.2016.04.002

中图分类号:TK730.7

文献标识码:B

文章编号:1672-5387(2016)04-0006-05