管道内涂层失效影响因素概述

2016-05-30马卫锋罗金恒杨锋平李丽锋赵新伟

马卫锋,罗金恒,杨锋平,李丽锋,王 珂,赵新伟

(中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077)

·综述·

管道内涂层失效影响因素概述

马卫锋,罗金恒,杨锋平,李丽锋,王珂,赵新伟

(中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室陕西西安710077)

摘要:输气管道内涂层不仅可以防止管道腐蚀,而且还可以降低管壁粗糙度,增加输量。但由于涂层缺陷的存在,在腐蚀介质的作用下管道内涂层会逐渐失效并剥离,使金属大面积腐蚀。涂层的附着力是决定涂层失效的重要因素。从生产及运行过程对内涂层失效因素、失效行为进行了探析;从涂料粘度、基材表面的润湿情况、表面粗糙度、内应力和化学键合等方面分析了影响实际附着力大小的因素,讨论了涂层下金属腐蚀过程与附着力的关系;最后提出目前国内应尽快形成对在役管道内涂层运行期质量的评估标准和运行管理办法。

关键词:管道;失效机理;内涂层;附着力

0引言

天然气输送管道尤其是长输管道的防腐保护效果,直接关系到天然气的安全可靠输送和管道使用寿命。为防止内壁被腐蚀,长输天然气管道通常采用内涂层技术。管道内涂层不但可将腐蚀性介质和管壁金属机械隔离开来,保护金属不受腐蚀,更重要的是能够降低管壁粗糙度,从而减小流动的摩擦阻力,增加输量。在设计输量一定时,可以降低输送压力、扩大增压站间距、降低动力消耗、节约钢材和施工费用,降低维护费用,确保产品纯度,使管内壁不会造成沉淀物的聚积(如垢或石蜡)[1]。据统计,内涂层能够使管道的输气量提高6%~10%,减缓管道内壁腐蚀速度,减小设备磨损和清管次数,延长管道的使用寿命。目前,输气管道常采用的有机涂料有:液体环氧涂料、粉末环氧涂料、酚醛环氧树脂和煤焦油环氧树脂等。这些有机涂料价格低廉、涂敷工艺简单、涂敷效率较高并容易实现自动化,因此具有很好的经济性和实用性[2]。

由于内涂层不可避免地存在针孔等缺陷,这些涂层缺陷的存在使得涂层在腐蚀性介质的作用下会逐渐失效并发生剥离,从而使基体金属大面积腐蚀。同时,涂层的失效往往是由于涂层与金属界面的附着力降低的结果。目前,国内对在役管道内涂层失效评估方面的研究不多。本文对在役管道内涂层失效因素、失效机理进行了探析,重点从涂料粘度、基材表面的润湿情况、表面粗糙度、内应力和化学键合等方面分析了影响涂层实际附着力的因素,并讨论了涂层下金属腐蚀过程与附着力的关系。

1管道内涂层失效因素辨析

分析在役天然气管道内涂层失效原因,应从两方面进行考虑:一方面,考虑影响内涂层失效的各种因素;另一方面,深入研究内涂层服役过程中失效的微观机制,联系失效因素和微观机制,找出在役管道内涂层失效的本质原因。

本文将失效因素分为涂装生产过程中的影响因素和运行过程中的失效因素,其与内涂层的涂敷工艺、涂敷材料和内涂层服役环境的变化以及管道输运过程中的清管等因素均有关系。对于在役天然气管道内涂层的失效,往往是生产过程中引入的涂层缺陷和运行过程中环境因素共同作用的结果。

1.1生产过程中的失效因素

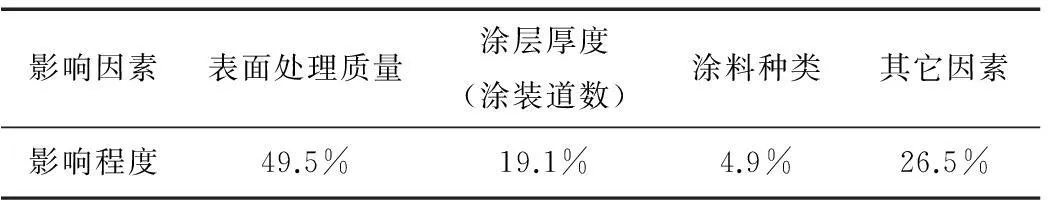

虽然管道内涂层在生产涂装过程中,经过严格的生产质量检测,但微观缺陷是不可避免的。生产过程中的失效因素主要有以下几方面:钢管内壁的表面处理是否合格、涂层材料的选择是否正确、涂装工艺是否合理、焊接补口是否合理、管道安装施工是否正确。上述因素对涂层寿命影响的统计分析,见表1。

表1 影响涂层寿命因素分析统计表

涂装前底材的表面处理对整个涂层质量有很大的影响,管道表面预处理的好坏程度占涂层质量影响因素比率的50%左右,如管道内表面的水分、油污、尘垢、污染物、氧化皮和锈物等是否处理干净。另外,内表面的粗糙度也明显影响涂层的粘结性。而这些工序往往会引起涂层的起皮、起泡、结块,从而造成管道内壁腐蚀。同时,针对不同的涂层材料和涂层结构需要采用与之适应的工艺技术,涂层过程中的底层涂刷、面层涂刷、固化等工序明显影响涂层之间的附着力。补口和管道在安装施工时混入的泥沙、石子等杂物均会对内涂层产生明显的破坏。

1.2运行过程中的失效因素

对于在役天然气管道内涂层,生产过程中引入的失效因素一旦形成,均很难采取措施消除,而管道内涂层在运行过程中,服役环境的好坏也直接影响内涂层的失效程度和寿命。运行过程中的失效因素主要包括以下几个方面:天然气中的含盐量;腐蚀性介质H2S、CO2和H2O的含量;天然气分离除尘效果;定期清管引起的机械破坏;管道运行过程中的快速泄压引起的外力[4]。

2管道内涂层失效行为及与附着力关系研究

由于涂层不可避免地存在微孔、裂缝及涂料组分不均匀等缺陷,随着时间的推移腐蚀性介质会经逐步形成的传输通道而到达金属表面,从而使金属发生腐蚀,涂层也因此失效并脱落。一般而言,防腐蚀涂层除了其本身具备很好的抗防腐性外,还应对水、氧及离子介质具备优良的抗渗性能,能够长期服役于腐蚀性介质的浸泡和冲刷环境中。研究表明,涂层阴极剥离面积与阳离子的渗透量成线性关系,这种关系受电极电位的影响[3]。温度梯度也会影响腐蚀性介质的扩散速度:正向温度梯度会加速涂层的失效过程,而负向温度梯度则会减缓腐蚀速度。离子在涂层中的传输行为是影响基体金属腐蚀行为的重要因素,Cl-在涂层中传输的难易程度往往决定着基体金属的腐蚀程度。

涂层起泡的失效机制大致有:涂层吸水起泡机制、涂层内气体导致起泡以及渗透压导致起泡等机制[5,6]。现场检测及实验室试验发现,涂层首先在针孔等缺陷部位发生起泡。但是,针孔虽是物质传输的直接通道,但其不易形成渗透压,因此涂层缺陷本身应不易发生起泡。在缺陷部位发生起泡的本质原因在于,针孔等涂层缺陷的存在使得腐蚀性介质能够传输到涂层与金属界面处,并直接与金属基体接触,使腐蚀反应得以发生,而所生成的腐蚀产物堵塞通道,形成新的半透性膜,进而在此处形成渗透压,使涂层发生起泡最终导致涂层脱落。

涂层缺陷是影响涂层防腐性能的关键要素,涂层起泡、附着力和腐蚀性介质传输这些微观机制与涂层的缺陷紧密联系,而水、氧以及腐蚀性介质离子在涂层缺陷形成的通道中的渗透与传输,是导致涂层失效以及基体腐蚀的本质原因。

涂层起泡之前,在整个涂层的暴露面积上的附着力总会有较大幅度的降低。此时,明显的膜下腐蚀尚未开始,金属表面也具有正常的光亮外表,残余的附着力仍高到足以使涂层保持在小泡生成的邻近部位上。由此可以看出,涂层在腐蚀环境下附着力的降低,不会立即和不断地引起涂层的完全剥离,存在着一个附着力降低的中间阶段。在此阶段,当把涂层体系干燥时,有可能部分恢复附着力,该现象已经成为油漆工艺中的实际经验。研究结果表明,涂层体系在经历1轮浸泡/干燥后,附着力可能降低其原始值的15%,在经历20轮浸泡/干燥后则降低50%[3]。

暴露在腐蚀环境中的涂层/金属界面上存在阳离子向阴极区的扩散,这是为了平衡在阴极腐蚀反应中生成的氢氧根阴离子所带的负电荷。阳离子如Na+经涂层的扩散是一个相当慢的过程。有些实验证实,阳离子也会从缺陷处侧向向涂层/金属界面中的阴极区扩散,这种扩散路径比经过膜长得多,且受到附着力的阻碍;但对于暴露在水中的涂层,其附着力降低了,就使得阳离子经界面扩散变的容易。

涂层下金属表面的电化学腐蚀,只有在局部阴极和局部阳极为电解液连通后才有可能发生,如果附着力没有减小,这种电解液的连通是不可能的。在湿附着力不良的情况下,由于物理-化学剥离的扩展,可以预料涂层迟早会发生完全破坏。因此,涂层的腐蚀速率与涂层/基体的附着力有直接的关系,腐蚀速率随着附着力的升高而降低。由以上分析可知,涂层对金属基体的附着力在减轻金属腐蚀程度和延长金属使用寿命的作用是十分显著的。

3影响管道内涂层附着力的因素

涂层的湿附着力是决定涂层失效的重要因素,涂层的失效往往是由于涂层与金属界面的附着力降低的结果。因此,附着力的研究历来是涂层研究的重点和热点。但由于涂层和基材之间的作用非常复杂,是多种因素综合的结果,因此实际附着力和理论分析有着巨大差别。下面仅讨论影响实际附着力的几个重要因素。

3.1涂料粘度的影响

涂料粘度较低时,容易流入基材的凹处和空隙中,从而达到较高的结合强度,因此一般的烘干漆比气干漆具有更好的附着力,原因之一就是高温下涂料粘度低。

3.2基材表面的润湿情况

涂料和基材表面的完全润湿是得到良好附着力的必要条件。一般而言,纯金属表面具有较高的表面张力,而涂料则表面张力较低,水溶液易于润湿。但是,实际的金属表面易形成氧化膜,并可吸附各种有机或无机污染物,从而大大降低了表面张力,使润湿困难,因此基材在涂装前需进行合适的处理。管道内壁在涂装前按照指定规程或标准对氧化皮、锈蚀产物、可溶性盐的清除,可以改善基材表面的润湿情况。

3.3表面粗糙度

涂层与钢管表面的附着力是由涂料分子中极性基团和金属表面分子间的相互吸引所决定的,除物理作用(色散力、诱导力和取向力)外,主要是机械作用。钢管表面经喷射磨料处理后,表面粗糙度明显增大,甚至可增加20倍金属表面积,表面积的显著增加也使得附着力相应增加。

但是,不合理的表面粗糙度对涂层会造成负面影响,如粗糙度过大,填平锚纹的“波谷”所需涂料量将增多,而当涂层较薄时,波峰的尖端容易露出表面,导致点腐蚀发生影响涂层的质量。因此对于减阻内涂层,钢管内壁的表面粗糙度应有要求。另外,提高表面粗糙度也有利于表面的润湿。

3.4内应力的影响

内应力是影响涂层附着力的重要因素。内应力通过两种途径产生:一是涂料固化过程中由于体积收缩产生的收缩应力;二是涂料和基体热膨胀系数不同,在温度变化时产生的热应力。固化过程中的体积收缩不可避免,例如不饱和聚酯固化时体积收缩达10%,环氧树脂固化过程中收缩率低,这是环氧树脂具有较好附着力的重要原因,降低体积收缩对提高附着力有重要意义。增加颜料、增加固含量和加入预聚物减小体系中官能团浓度是减小收缩的一般方法。

不管是收缩应力还是热应力,可以通过松弛方法将应力释放。但如果涂层分子的蠕动不足以使内应力完全消失,便成为永久的残余内应力。而内应力与附着力涂层强度之间是抗衡的,内应力过大,涂层可能会损坏或从基材脱落。

3.5化学键合作用的影响

涂料如果能和基材之间形成氢键或者化学键,附着力会强得多。聚合物上带有氨基、羟基和羧基时,易与基材表面氧原子或氢氧基团生成氢键,从而形成强的附着力。化学键结合对于粘合作用的重要意义可从偶联剂的应用说明。偶联剂就是通过其分子一端和基材表面发生化学反应,而另一端与涂料发生化学反应形成化学键来提高两者间的结合力。

4结束语

腐蚀防护工作的好坏直接关系到油气输送管道系统的可靠性和使用寿命,有机涂层防腐是迄今为止最有效、最经济实用和应用最普遍的方法之一。而天然气管道内涂层在防腐的同时,更重要的是可以减阻增输,延长管道使用寿命和大幅度提高管道投产后的运行效益。影响长输天然气管道内涂层防腐减阻的因素很多,既有客观因素也有人为因素。目前,国内在管道内涂层技术研究和应用推广方面虽取得了一些

成果,但对于在役管道内涂层运行期质量的评估和可靠性研究很少,根据运行环境因素和失效机理建立内涂层和管体寿命模型,对指导生产实际和减小腐蚀损失具有重要的实用价值。因此,既要从技术上提高,也要从制度上健全,管理上重视,尽快形成在役管道内涂层评估标准和运行管理办法,对降低管道运行维护成本、充分发挥内涂层作用和提高管道运营经济效益具有重要意义。

参 考 文 献

[1] 胡士信,陈向新. 天然气管道减阻内涂技术[M]. 北京:化学工业出版社,2003: 1-23.

[2] 刘广文,钱成文,于树清,等. 天然气管道内涂层减阻技术[M]. 北京:石油工业出版社,2001: 46-60.

[3] 黎完模,宋玉芬,邓淑珍. 涂装金属的腐蚀[M]. 长沙:国防科技大学出版社,2003: 102-199.

[4] 邓军孝,柳叶. 影响输气管道防腐保护的因素辨析[J]. 天然气技术,2007,1(1): 63-67.

[5] 臧国军,崔斌. 油气集输管道内涂层金属腐蚀失效机理研究[J]. 石油化工设计,2005,22(4): 54-56.

[6] 刘斌,李瑛,林海潮,等. 防腐蚀涂层失效行为研究进展[J]. 腐蚀科学与防护技术,2001,13(5): 305-307.

Summary of the Failure Influence Factors of the Inner Coating in Pipeline

MA Weifeng,LUO Jinheng,YANG Fengping,LI Lifeng,WANG Ke,ZHAO Xinwei

(CNPCTubularGoodsResearchInstitute,StateKeyLaboratoryforPerformanceandStructureSafetyofPetroleumTubularGoodsandEquipmentMaterials,Xi′an,Shaanxi710077,China)

Abstract:The inner coating in gas pipeline can not only prevent corrosion, but also decrease the roughness of the pipe wall and increase the gas transportation. The inner coating would gradually fail and peel off under the condition of corrosion media due to the coating defect. The adhesion force is the key factor for failure of the coating. The failure behavior and influence factors of the coating were investigated according to preparing and running, the influence factors of the true adhesion force were analyzed based on the coating viscosity, the wetting, roughness of substrate surface, internal stress and chemical bond analyses, and then the relation between the metal corrosion procedure under coatings and the adhesion force was discussed. Finally, the suggestion of quickly setting up the evaluation standard and management method of the inner coating quality of the pipeline during the service stage was given.

Key words:pipeline; failure mechanism; inner coating; adhesion force

(收稿日期:2015-11-03编辑:屈忆欣)

中图法分类号:TE79

文献标识码:A

文章编号:2096-0077(2016)02-0001-03

第一作者简介:马卫锋,男,1979年生,博士,毕业于西北工业大学材料学专业,主要从事油气管道及储运设施安全评价、完整性管理及管道修复补强技术等研究工作。E-mail:mawf@cnpc.com.cn