整体壁板数字化展开建模方法*

2016-05-30张文俊张贤杰李仁花

张文俊,刘 婷,张贤杰,李仁花

(1.中航工业江西洪都航空工业集团有限责任公司工装工具制造厂,南昌 330024;2.西北工业大学陕西省数字化制造工程技术研究中心,西安 710072)

张文俊 工程师,中航工业江西洪都航空工业集团有限责任公司工装工具制造厂模线设计所副所长,从事工艺数模和模线样板设计技术研究。

整体壁板作为重要的飞机结构件,既是构成飞机气动外形的重要组成部分,也是机翼、机身等的主要承力构件,同时还用于地板和油箱等飞机结构的重要部位。自20世纪60年代以来,世界各国的大、中型飞机广泛采用整体壁板作为机翼主要承力构件。由于整体壁板零件具有结构效率高、易于实现等强度设计、密封性好等突出的结构优势,在三、四代飞机及大飞机研制过程中越来越被广泛利用。

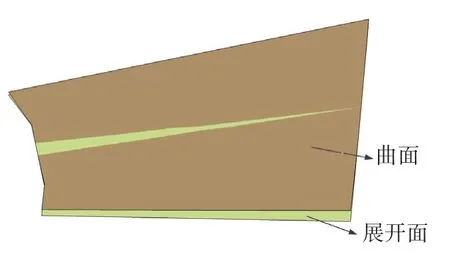

飞机整体壁板的板坯模型是后期加工的前提。整体壁板的结构要素主要包括基体、长桁、孔、口框、凸台等。其中,基体是零件的结构主体,外形面和内形面多为曲面,决定了整体壁板的尺寸范围和基本形状;其他结构要素附着于基体上形成零件的局部形状。整体壁板板坯模型建模是在控制面展开的基础上重构内/外形面、映射特征草图轮廓,然后以展开的内/外形面创建板坯基体,以展开的内/外形面及特征草图创建展开结构要素。板坯建模主要分为以下步骤:曲面展开、特征分解、关联映射、模型重构、尺寸检测等。准确、迅速地获得板坯模型是整体壁板快速、精确制造的前提。

机翼壁板外形面包含了单曲度外形、双曲度外形以及一些复杂的曲面外形,板坯建模的第一步即是曲面的展开。

长期以来,人们对曲面展开计算问题进行了大量的研究,从不同角度提出了各种方法,如经验法、几何逼近法、滑移线法、应力特征线方法、有限元逆算法、几何模拟法等。几何逼近法[1-3]用许多小平面去逼近曲面,通过旋转、平移等将所有小平面变换到同一平面上,是一种纯几何的展开方法;滑移线法[4]和应力特征线法[5]考虑了曲面零件的材料特性,展开方法更为合理,但是滑移线和应力特征线在构建过程中会受到一定限制,不能用于任意曲面形状的板材坯料计算;有限元逆分析方法计算精度高,但用这种方法首先需要解决边界条件、接触和摩擦等问题,并需要处理材料非线性和几何非线性的耦合问题,而且有限元计算极为复杂,迭代收敛也较难解决,实际应用不便。针对整体壁板件外形面展开,文献[5]提出了四边形网格等面积法确定待定网格点的展开策略,同时提出了确定定义于外形曲面上零件结构信息展开位置的方法。对于曲率复杂的曲面,几何法展开结果存在一定程度的偏差,针对该问题,文献[6]在几何展开法基础上提出一种基于力学变形的优化展开方法,即最小变形能法,主要从分析、模拟材料中的应力、应变出发,计算材料的展开形状和尺寸,针对同一零件展开结果具有唯一性,然而不足之处在于计算时间长、效率低。

本文提出了数字化整体壁板展开建模方法,针对外形面曲率半径在2500mm以上的整体壁板零件,从展开的外形和建立的板坯模型两个方面分析两种曲面展开方法的适用性,确定针对该类零件的曲面展开方法,以达到提高板坯建模效率,减少重复工作及失误的目的。

整体壁板零件展开建模方法

1 零件结构分析

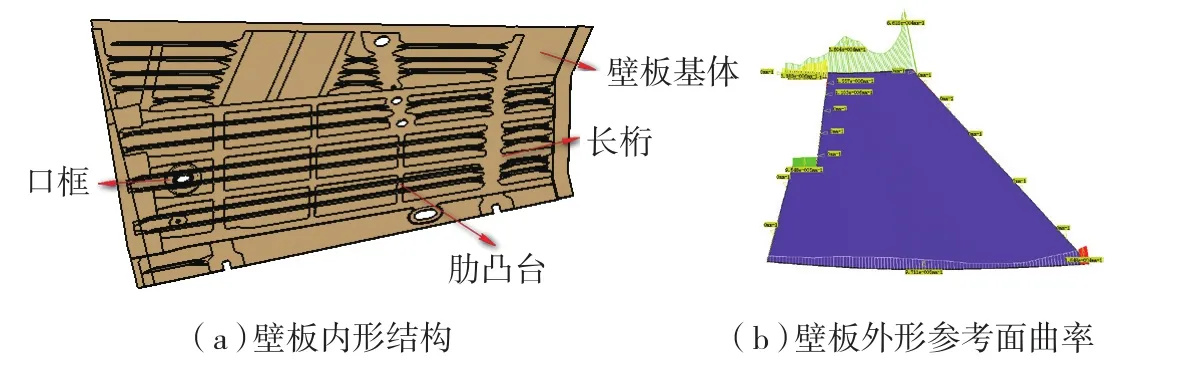

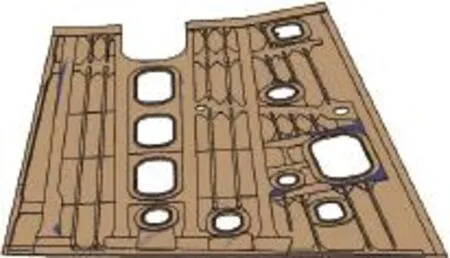

如图1所示,选取某型号机翼整体壁板零件为对象进行验证。整体壁板零件结构要素通常可以分为两大类:

(1)作为壁板基体的厚板结构。

(2)附着于基体的结构要素。整体壁板零件主要结构如图1所示,壁板基体的几何要素包括外形面、内形面以及其他增厚内形曲面。外形面作为飞机的理论外形,是整体壁板零件的设计依据。该零件轮廓尺寸为2m×2m,厚度6mm,外形参考面弦向曲率范围为:9.711×10-5~6.618×10-4mm-1;展向曲率范围为:0~3.183×10-6mm-1;壁板厚度范围为:1.5~21.6mm;外形尺寸为:1800mm×2070mm。内形面是以外形面为基础建立的表达壁板基体厚度的几何要素,内、外形面之间一般是非等厚度的。基体上的结构要素主要包括长桁(筋条)、凸台(如肋凸台、结构加强凸台)、口框、下陷等。

图1 整体壁板零件结构特征Fig.1 Features of integral panel part structure

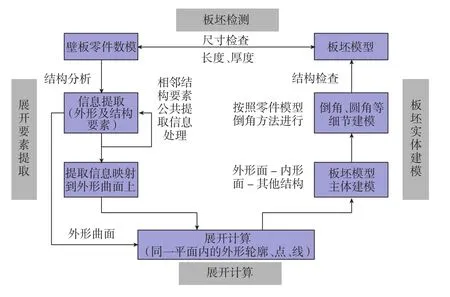

图2 壁板零件板坯模型建模流程Fig.2 Modeling process of integral panel blank

2 整体壁板展开建模过程

通常,从原材料到整体壁板零件主要工序有[7]:板坯数控加工和零件喷丸成形,与之相对应的模型为整体壁板零件板坯模型和能够反映喷丸成形过程的喷丸路径规划模型。其中,板坯模型是板坯数控加工的直接数据源,反映的是零件外形面在展开成平面后相应结构要素对应展开后的结构形状。如图2所示,整体壁板零件板坯模型定义包含了4部分工作:从零件数模提取展开要素、将提取的展开要素进行展开计算、根据展开计算结果进行板坯实体建模、板坯模型与设计模型的比对检测[8-9]。

2.1 展开要素提取

展开要素是指能够反映零件结构并方便进行展开计算的要素。板坯模型的定义过程是基于外形展开基础上模型建模过程,因此展开要素主要指零件外形面以及外形面上的点、线等要素。展开要素提取需要遵循几个原则:

(1)对于有草图的特征直接提取特征草图,无草图的在模型实体中提取特征轮廓;

(2)提取要素之前应去除零件模型上倒圆、倒角;

(3)外形面是指零件的包络外形,外形轮廓边界应尽量连续,忽略外形上的孔、槽结构;

(4)尽量提取结构的最终父级要素;

(5)关联结构提取能够重构结构的最少要素集合;

(6)相邻结构边界要素提取不能重复。

2.2 展开计算

提取整体壁板控制面(外形展开面、中性层展开面或其他辅助平面统称为控制曲面),将控制面进行三角形或四边形网格划分,选取网格初始单元,利用曲面展开工具将外形面展开成平面,作为板坯建模的参考面。整体壁板板坯建模方法是在控制面的基础上对结构特征的映射和重构。因此,控制面展开的精确程度就决定了整体壁板板坯模型的准确度,如何准确地对设计模型控制面进行展开成为板坯建模的关键。因塑性变形的不可逆特点,成形零件对应的板坯模型并非只有唯一解,本文选择基于单元变形能的展开和基于等面各协调的展开两种方法进行展开计算并比较计算结果。

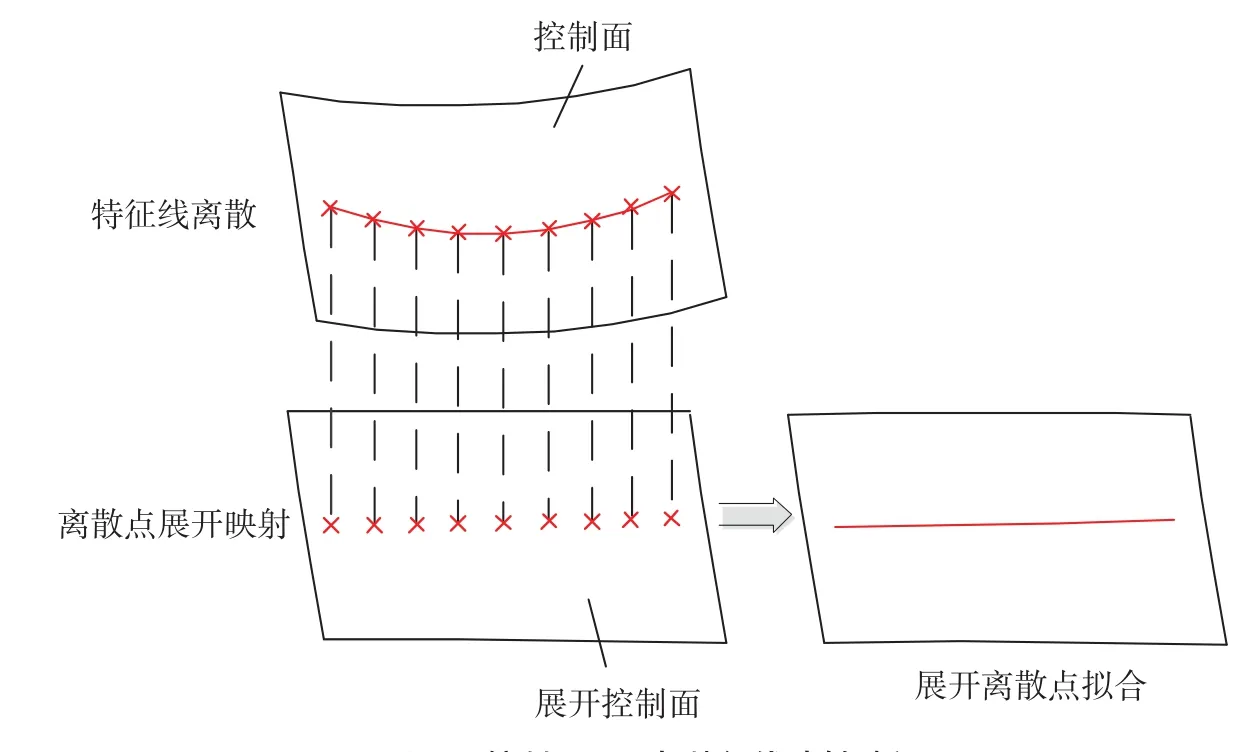

整体壁板板坯模型基体及结构要素的建模,通常是由结构要素的轮廓线通过拉伸凸台或厚曲面而得到的,这里所说的结构要素轮廓线是指在控制曲面上做出的能反映结构要素截面属性的二维几何轮廓。假设展开前后基体和结构要素的高度都不发生变化,结构要素轮廓线映射到控制面展开面上的结果将直接影响板坯模型结构要素的几何尺寸。如图3所示,轮廓线映射方法是先将轮廓线离散为等距点的集合,然后将离散点映射到外形面上,再将映射点拟合成为展开的轮廓线。因此,离散点映射的实质是确定该点从曲面上到展开平面上的位置。曲面上任意一点映射到控制面展开面的基本原理是:对待展曲面及其展开平面,按一定精度进行三角形分割,建立一一对应关系;按照展开前后的网格对应关系计算待展曲面上任意一点映射到展开面上的位置坐标。

2.3 板坯实体建模

根据设计模型的结构特征分析其结构要素的建模过程,明确各结构要素与基体的位置关系,并详细分析每个结构要素的建模依据、结构参数以及限制条件等;然后将结构要素的草图轮廓映射到控制面展开面上,按照其在设计模型中的参数和限制条件等进行重新建模。

2.4 板坯检测

对整体壁板板坯模型基体的检查主要包括外形面轮廓尺寸检测和基体厚度检测。检测外形面轮廓尺寸需依次测量壁板设计模型外形面各段轮廓线长度及板坯模型外形面对应轮廓线长度,对比展开前后外形面对应轮廓线长度偏差,分析误差是否在允许范围内,以判断外形面展开是否合格。检测壁板基体厚向尺寸,需对壁板设计模型沿展向取多个截面,在截面上取点测量厚度值。

图3 控制面展开与特征线映射过程Fig.3 Development of control surface and feature lines mapping

整体壁板复杂曲面展开方法

基于单元等变形的展开方法是指从曲面的几何特性出发,按照均匀变形、面积不变等规则将曲面展开到平面上。基于单元变形能的曲面展开方法是一种基于力学变形的展开方法,主要从分析、模拟材料中的应力、应变出发,计算材料的展开形状和尺寸,该方法已经成熟运用于国内相关飞机主机厂所的整体壁板展开和板坯建模中,并在飞机整体壁板的制造中得到了应用和验证,但其不足在于计算周期长、展开建模过程中手工处理工作量大,不适应壁板设计模型频繁更改和快速建模的需求。因此,本文针对实例零件,选择设计模型外形面作为控制面,分别用两种方法进行展开计算,以已在工程中应用的结果为基准,对两种方法的计算结果进行比较,来分析基于单元等变形的展开方法的适用性。

1 基于单元等变形的复杂曲面展开

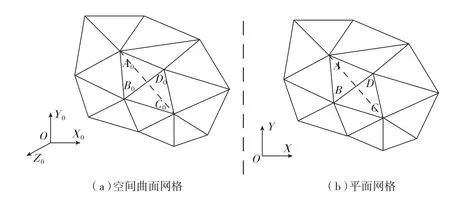

整体壁板外形面通常为不可展曲面,对以三角形单元为离散单元的空间曲面,每个三角形单元周围至少有一个单元与之相邻。当任意三角形单元在平面上的位置确定后,其相邻单元的非共用节点就可通过计算展开。基于单元等变形的复杂曲面展开方法中,先将其划分为三角形网格,然后按照展开前后三角形网格单元面积不变的规则确定其中的一个单元在展开平面上的初始形状和尺寸,以该单元为起始单元便可以将整张曲面网格按等变形规则展开[10]。

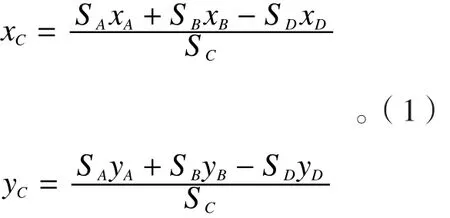

如图4所示,对于任意网格单元A0B0C0D0,分别计算空间三角形△B0A0D0、△A0B0C0、△A0D0C0的面积SA0、SB0和SD0;假设A0B0C0D0在展开平面上对应的节点为A、B、C、D,已知展开三角形单元ABD的节点坐标分别为 A(xA,yA)、B(xB,yB)、D(xD,yD),计算 A0B0C0相邻单元节点C0的展开点坐标,基于三角形网格等面积展开的前提假设SA0=SA,SB0=SB,SD0=SD,SC0=SC,所以节点C的展开坐标(xC,yC)可表示如下[11]:

在一张完整的空间曲面有限元网格上,从任一单元开始均可以访问到其余全部的网格单元,而作为展开起点的单元在展开平面上确定后,可以确定其相邻单元的所有非共用节点,由此逐层向外扩展,可将所有的网格节点按照等变形的规则映射到展开平面上,进而得到整张空间曲面网格在平面上的等变形展开映射。但是递推展开计算的模式使后续的计算结构受到前期计算的影响,递推计算以线性方式传递计算误差,但误差在某一方向上的累积仍然会导致较大的误差。因此,起始单元的形状、尺寸准确性等都会对最终展开计算结果的准确性产生影响。利用基于单元等变形的复杂曲面展开方法对整体壁板模型外形面进行展开计算,结果如图5所示。

2 基于单元变形能的复杂曲面展开

任一不可展曲面从其空间形状展开到平面上时,某些区域必然发生类似于金属塑性变形的拉伸和压缩变形,形成分布在展开平面中的应变。基于能量的优化计算需要建立应力-应变关系。但实际上,求解塑性问题的困难主要来自于应力-应变关系的复杂性,通常的处理方法是根据不同问题对实际材料特性做不同的简化。通常用一种最简单的简化模型,即理想弹性模型来表达展开计算中应力-应变关系,因为对展开结果进行优化的过程并非材料的实际变形过程,而是一个寻找坯料的最佳初始形状的过程,优化过程不存在变形历史的问题,适于采用理想弹性模型。采用理想弹性模型优化的结果可以直接反映从展开结果成形为空间曲面所必需的变形,而且是一定条件下的最小值。理想弹性模型与典型金属材料在小变形范围内应力-应变关系的单调非减特性一致。

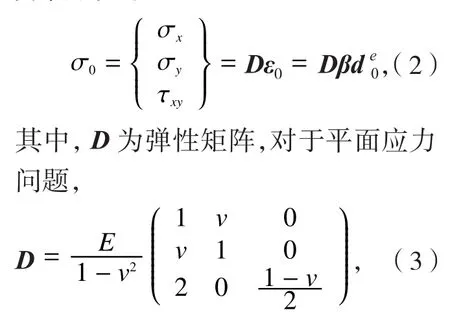

将曲面材料简化为各向同性的材料模型,平面坯料中任意一点的应力表示如下:

其中,E为材料的弹性模量,v为材料的泊松比。

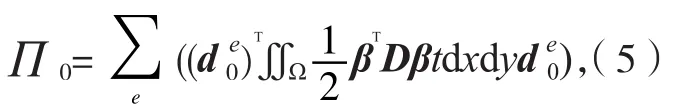

在计算曲面零件的平面坯料时,以理想弹性模型建立的展开变形能∏0可以表示为[11]:

其中,t是坯料厚度。

对于曲面的离散模型,展开平面的变形能是各单元变形能的总和,表示如下:

其中,位移de0是对应单元的Lagrange变形位移。

总变形能∏0的大小反映了空间曲面网格从曲面按照等变形规则拓扑等价映射到平面过程中所发生的变形的大小。空间曲面网格按等变形规则映射到平面上,式(5)计算得出的变形能未必是平面网格结构所能达到的最小值,一般情况下,如果能使展开平面内的网格节点发生适当的位移将可以使变形能减小。较小的变形能意味着在实际生产中可以消耗更少的能量,而且变形程度的减小将会使成形工艺更简单。通过优化算法可以得到弹性变形能最小的结果。

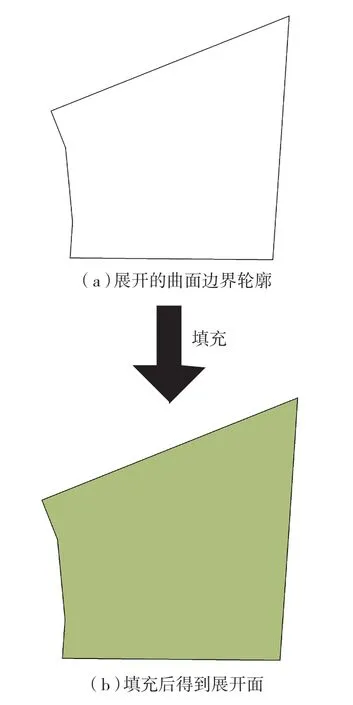

如图6所示,利用单元变形能展开算法对上述整体壁板参考曲面进行展开,得到其展开后的边界轮廓线,将边界轮廓线接合成为封闭曲线,然后填充得到展开后的控制面。

整体壁板零件展开计算及建模结果分析

1 外形展开结果分析

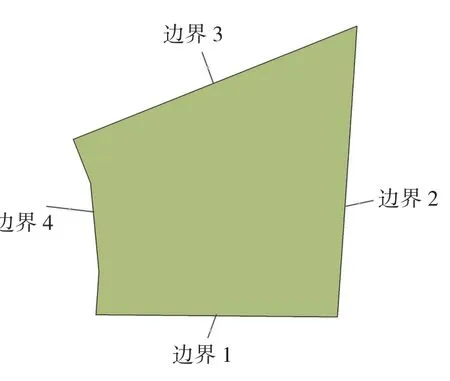

分别测量两种方法曲面展开后的4个边界的尺寸,如图7所示,并与设计模型相应外形轮廓尺寸作比较。

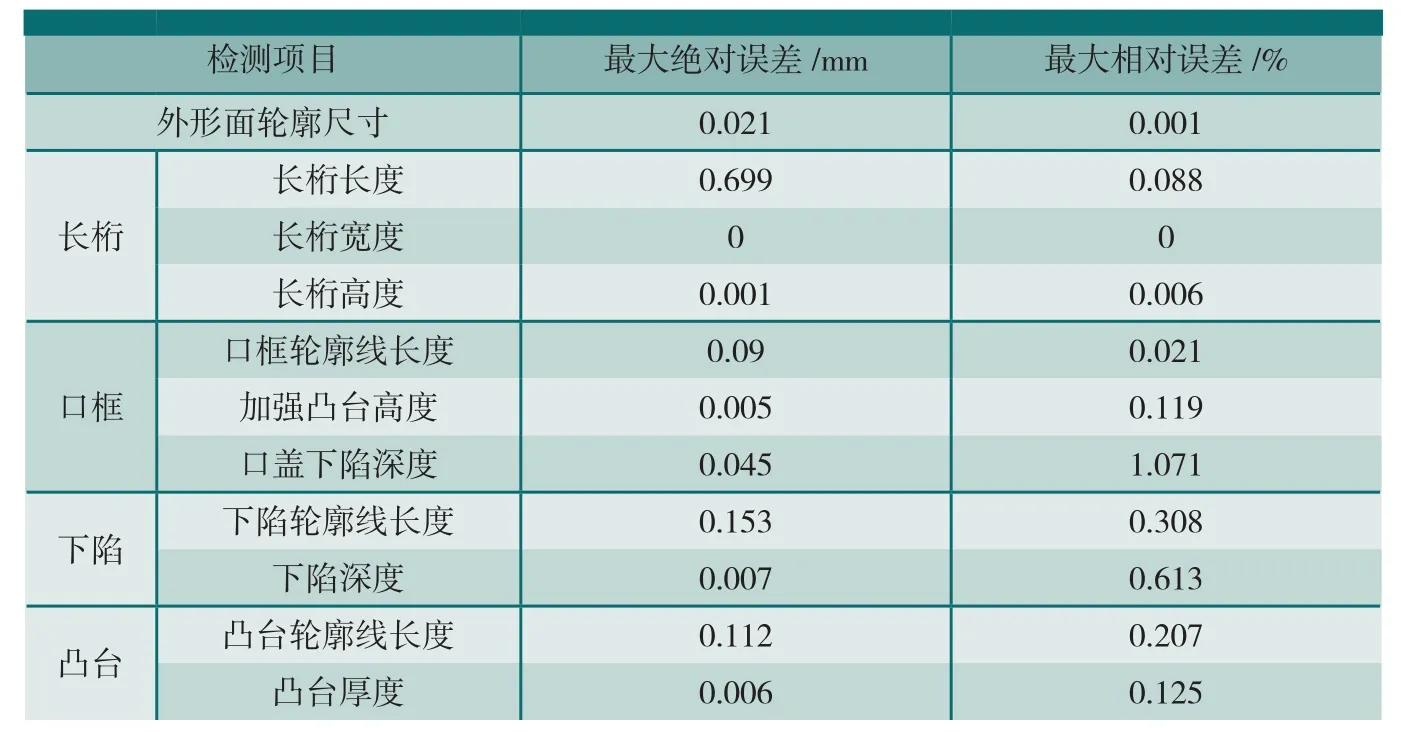

将基于单元等变形的展开方法展开的结果和基于单元变形能的展开方法展开的结果分别与原始设计模型相关尺寸作对比,对比数据如表1所示。

图5 基于单元等变形的控制面展开Fig.5 Control surface development based on equal deformation of elements

通过将两种方法的展开结果与展开前的壁板外形面边界尺寸进行比较发现:针对尺寸为2m×2m,外形曲率为2.05×10-4mm-1的整体壁板零件,基于单元等变形的展开方法和基于单元变形能的展开方法的面积误差都为0,边界尺寸误差都在±0.1mm以内,符合整体壁板展开的尺寸误差要求。因此,对于曲率半径在2500mm以上的整体壁板外形面展开,基于单元等变形的展开方法能达到其精度要求。

表1 实例零件两种方法展开计算结果比较

表2 基于两种方法展开结果的板坯建模误差分析

2 整体壁板板坯模型建模结果分析

依据展开基准构建展开内形面,由展开特征轮廓创建展开草图,依次将各特征草图替换为展开后草图,并建立各结构特征,得到展开后板坯模型。利用CATIA中的装配功能将新建板坯模型与原有已验证合格的标准板坯模型叠合并将两板坯设置为不同颜色进行对比,若新建板坯模型合格,则其与标准板坯模型会完全重合,叠合后整个壁板颜色相同。而如果新建板坯模型有误差,不能与标准板坯模型完全重合,会通过颜色的不同表现出来,通过这种方法可以简便直观地看出新建板坯模型同标准板坯模型是否存在差距,为评判新的板坯建模方案在方法上的可行性提供依据。但这种方法不能精确检测板坯模型质量,要对板坯模型进行全面检测还需进一步采用前文所述的整体壁板板坯模型质量检测方法来实现。

如图8所示,可看出新建板坯模型同标准板坯模型基本重合,也就表明了新的板坯建模方案在方法上是可行的,但依然存在问题,板坯上颜色不同之处,就是新建板坯模型出现误差的地方。为进一步评判板坯模型质量,还需对模型做更细致的检测,如表2所示,将新建板坯模型外形轮廓尺寸及厚向尺寸检测结果同标准板坯模型对比,分析新建板坯模型各项偏差可知,均在0.7mm的偏差范围之内,符合板坯模型建模精度要求。

图6 基于单元变形能的控制面展开Fig.6 Control surface development based on element deformation energy

图7 整体壁板外形面边界标识Fig.7 Boundary lines of integral panel outer surface

图8 两种展开算法的板坯模型对比Fig.8 Comparison of blank models based on two development algorithms

可见,基于单元等变形的复杂整体壁板外形面与特征线展开可以满足工程生产要求,此方法在保证板坯模型准确度的基础上,展开建模时间从60人·1h/m缩短至40人·1h/m,提高建模效率30%以上,实现了整体壁板零件板坯模型的快速、准确建模。

结束语

复杂机翼整体壁板展开建模是该类零件精确制造的关键技术之一。针对曲面半径在2500 mm以上的小曲率整体壁板零件外形面展开问题,有不同的展开算法,对工程而言,除考虑准确度外,还要考虑周期问题。

本文以型号整体壁板零件为例,以基于单元变形能的复杂曲面展开方法计算零件外形展开面并在展开面的基础上创建板坯模型已在工程中应用并成形和装机,以此为基准,对基于单元等变形的复杂曲面展开方法计算零件外形展开面,并在展开面的基础上创建板坯模型的准确性进行了检测分析,表明了该方法的适用性。整体壁板结构复杂性除了在于其外形为不可展曲面之外,还包括尺寸各异、变厚度等方面,需分别研究并建立在工程中适应的展开建模算法。

[1]王俊彪,刘中凯,张贤杰.大型机翼整体壁板时效成形技术[J].航空学报, 2008,29(3): 728-732.

WANG Junbiao,LIU Zhongkai,ZHANG Xianjie.Age forming of large scale integral aircraft wing panel[J].Acta Aeronautica et Astronautica Sinica,2008,29(3): 728-732.

[2]HINDS B K,MCCARTNEY J,WOODS G.Pattern development for 3D surfaces[J].Computer-Aided Design,1991,23(8): 583-592.

[3]SHIMADA T,TADA Y.Approximate transformation of an arbitrary curved surface into a plane using dynamic programming[J].Computer-Aided Design,1991,23(2):153-159.

[4]席平.三维曲面的几何展开[J].计算机学报,1997(4):315-322.

XI Ping.Geometric approach of 3D surface development[J].Chinese Journal of Computers,1997(4):315-322.

[5]汪大年.金属塑性成形原理(第2版)[M].北京:机械工业出版社,1985.

WANG Danian.Principles of metal forming[M]2nd ed.Beijing:China Machine Press,1985.

[6]CHEN X,SOWERBY R.The development of ideal blank shapes by the method of plane stress characteristics[J].International Journal of Mechanical Sciences,1992,34(2):159-166.

[7]王关峰,王俊彪,王淑侠.机翼整体壁板数字化制造技术[J].机床与液压,2006(5): 87-90.

WANG Guanfeng,WANG Junbiao,WANG Shuxia.Digitized manufacturing technology for integral wind panel[J].Machine Tool &Hydraulics,2006(5): 87-90.

[8]张贤杰,王关峰,王俊彪.基于特征映射的超临界机翼整体壁板板坯快速建模技术研究[J].机械科学与技术,2006,25(10):1209-1211.

ZHANG Xianjie,WANG Guanfeng,WANG Junbiao.Rapid modeling of a supercritical airfoil’s integral wing plane panels based on feature mapping[J].Mechanical Science and Technology,2006,25(10):1209-1211.

[9]甘忠,韩琦,曹蔚,等.基于CATIA的飞机展开壁板数字化模型的建立[J].锻压技术,2006(6): 110-114.

GAN Zhong,HAN Qi,CAO Wei,et al.Develop and reconstruct the numerical model of the flat panel in CATIA[J].Forging and Stamping Technology,2006(6): 110-114.

[10]张贤杰,裴广勇,王俊彪.基于UG的飞机整体壁板类零件数字化展开[J].航空制造技术,2003(2):57-60.

ZHANG Xianjie,PEI Guangyong,WANG Junbiao.UG-based digital development of aircraft integral panel parts[J].Aeronautical Manufacturing Technology,2003(2):57-60.

[11]张贤杰.复杂曲面优化展开技术研究[D].西安:西北工业大学,2004.

ZHANG Xianjie.Optimization of the complicated surface unfolding technology research[D].Xi’an: Northwestern Polytechnical University,2004.