2099铝锂合金型材热压下陷模具结构优选

2016-05-30吴建军刘伟萍何文华

吴建军,刘伟萍,何文华,熊 旭

(1.西北工业大学机电学院,西安 710072;2.中航工业江西洪都航空工业集团有限责任公司,南昌 330024)

吴建军 教授,博士生导师,曾为“飞行器制造工程”国防重点专业以及陕西省名牌专业负责人,西北工业大学翱翔名师,国家科学技术奖评审专家。主持国家自然科学基金、国家“863”计划项目、航空科学基金、国防基础研究基金、留学回国人员基金等科研项目30余项。发表论文160余篇,EI/SCI收录60余篇、出版专著3部。研究成果获得国家软件版权专利10余项,授权专利5项,获省部级科技进步二和三等奖各1项,陕西省优秀教学成果一等奖1项,获全国出版社优秀图书二等奖1项。

挤压型材在飞机零件制造中应用广泛,为了满足装配需求,经常需要在型材上压制下陷,因此,型材下陷成形技术在飞机钣金工艺中广泛应用。型材下陷主要形式为直下陷,成形过程中需要保证其下陷深度和过渡区长度满足工艺需求[1]。

2099铝锂合金具有密度低、强度、刚度和弹性模量高以及焊接性好等特点,同时具有较低的各向异性和疲劳裂纹扩展速率,因此,2099 铝锂合金在航空、航天等领域的应用越来越广泛[2-6]。铝锂合金室温下的成形性能较差,随着温度的升高,铝锂合金的成形性能随之改善[7-8],现阶段对铝锂合金的研究主要集中于较高温度下的塑性成形技术[9-10]。

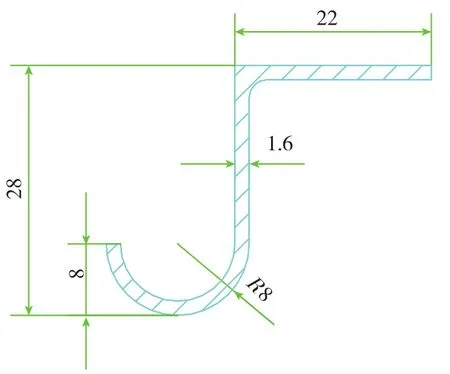

本文研究的2099-T83铝锂合金型材下陷成形通常在较高温度下完成,一般采用间接式加热,即先将模具加热至较高温度,再将型材放入模具中加热,已有文献表明,在149℃下其下陷零件成形质量较好[11],并且实际生产表明,2099铝锂合金型材在该温度下成形件物理性能较好,其截面尺寸见图1,型材进行热压下陷成形时易出现成形区温度分布不均、上表面回弹不一致及裂纹等缺陷。对于下陷成形,模具结构对其成形质量有较大影响,本文通过有限元数值模拟和试验分析下陷缺陷产生的原因,对模具结构进行优选[1,12-13]。

图1 2099-T83铝锂合金型材截面Fig.1 Section of 2099-T83 Al-Li alloy profile

材料性能试验与缺陷分析

型材热压下陷成形是一个复杂的热力耦合过程,包括模具、型材加热和热成形两个子过程,采用热力耦合有限元数值模拟预测其成形过程时,首先需要获得材料不同温度下的力学性能和热物性参数。

1 拉伸性能

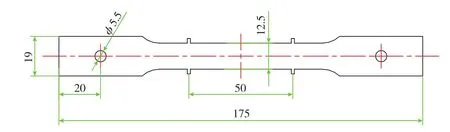

通过单拉试验获取2099-T83铝锂合金型材120~160℃的力学性能,从图1所示截面型材沿挤压方向截取试件,试件几何外形和尺寸如图2所示,采用CCSS-44100电子万能试验机进行试验,通过加热炉对型材进行加热,加热炉温度控制精度为±1℃。通过引伸计测量试件的应变,试验过程中拉伸速率保持不变(1mm/min),试验温度分别为120℃、135℃、140℃、149℃和 160℃。

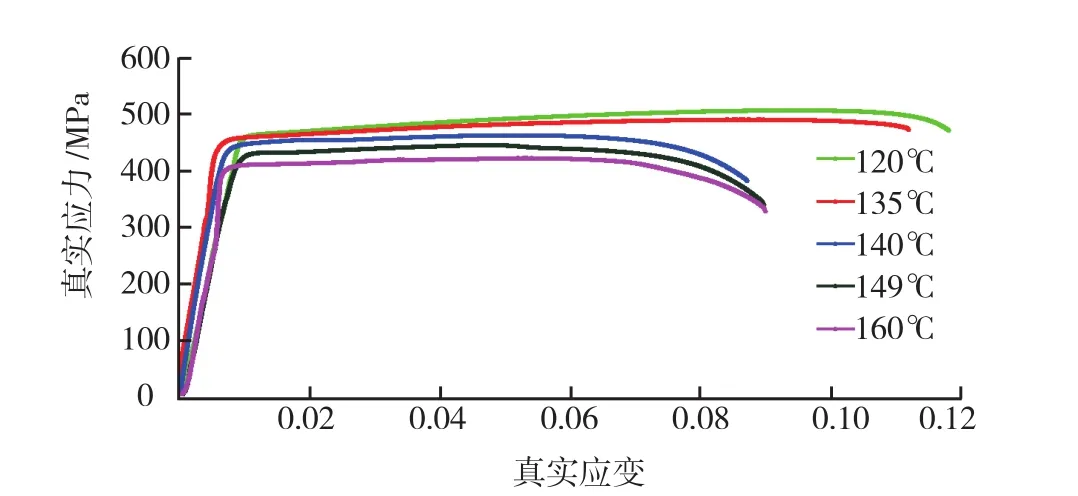

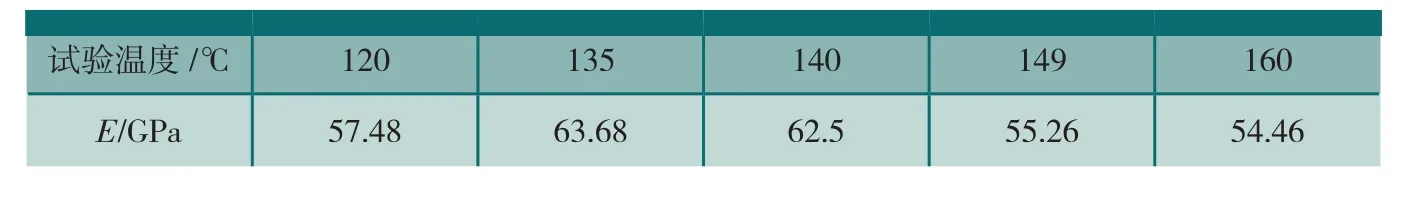

2099-T83铝锂合金不同温度下的应力应变曲线如图3所示,可知,随着温度的升高,材料的屈服应力和硬化都有不同程度的降低。但是,材料的弹性模量并不遵循这一规律,本文通过图解法得到2099-T83铝锂合金不同温度下的弹性模量,如表1所示。

图2 单拉试件尺寸Fig.2 Geometric shape of uniaxial tension specimen

图3 不同温度下的应力应变曲线Fig.3 True stress-strain curves under different temperatures

表1 不同温度下的弹性模量

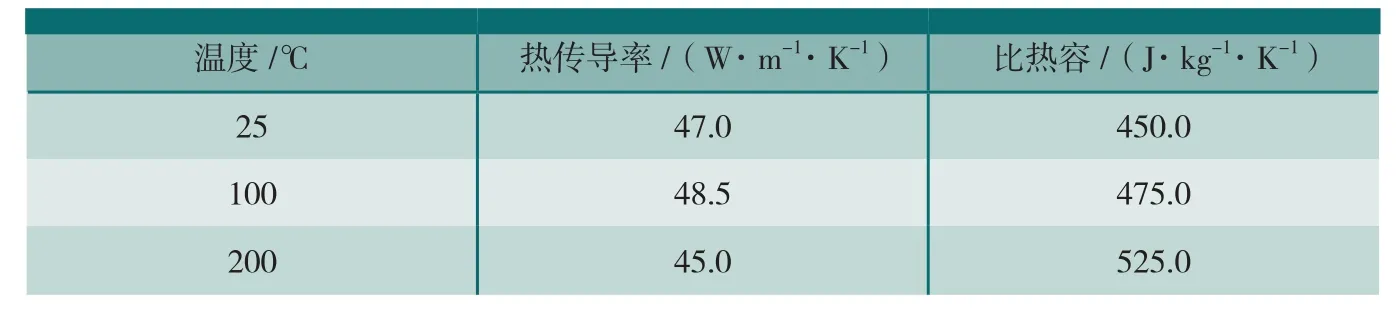

表2 碳素钢热物性参数

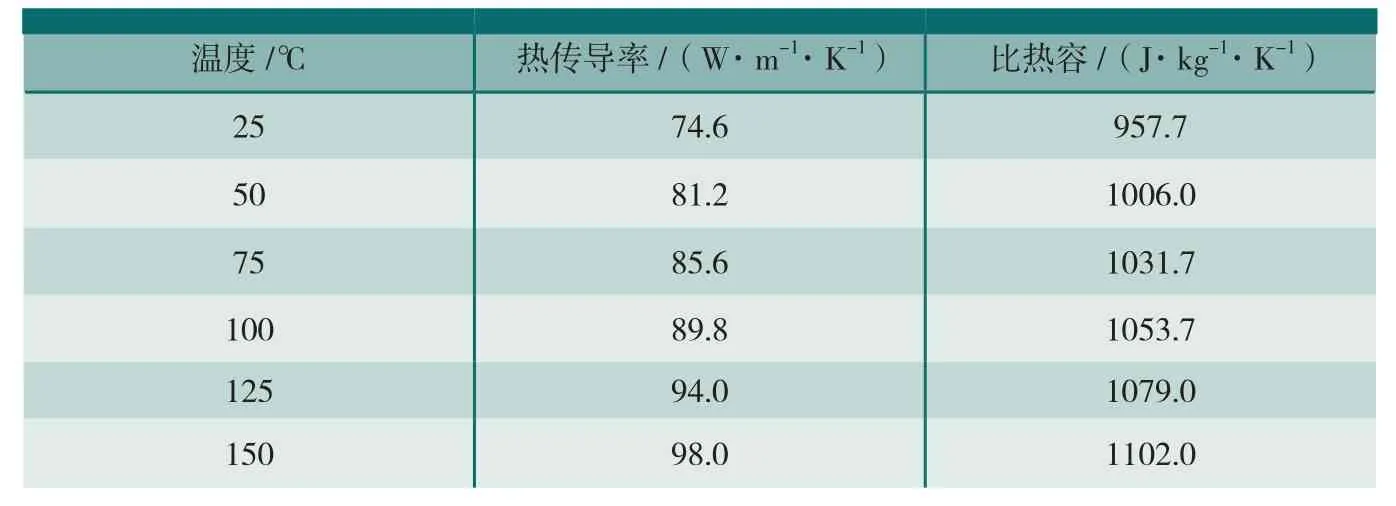

表3 2099-T83铝锂合金热物性参数

2 热物性参数

导热系数和比热容是材料固有的热物性参数,本文所用模具的材料为T8A碳素钢,碳含量为0.75%~0.84%,密度为 7.8g/cm3,导热系数、比热容如表2[14]所示。

2099-T83铝锂合金的型材密度为2.2528g/cm3,导热系数和比热容由LFA447闪光导热仪测量获得,选取3个试件取其平均值,测量误差小于±5%。2099-T83铝锂合金导热系数、比热容如表3所示。

3 下陷成形件外形缺陷分析

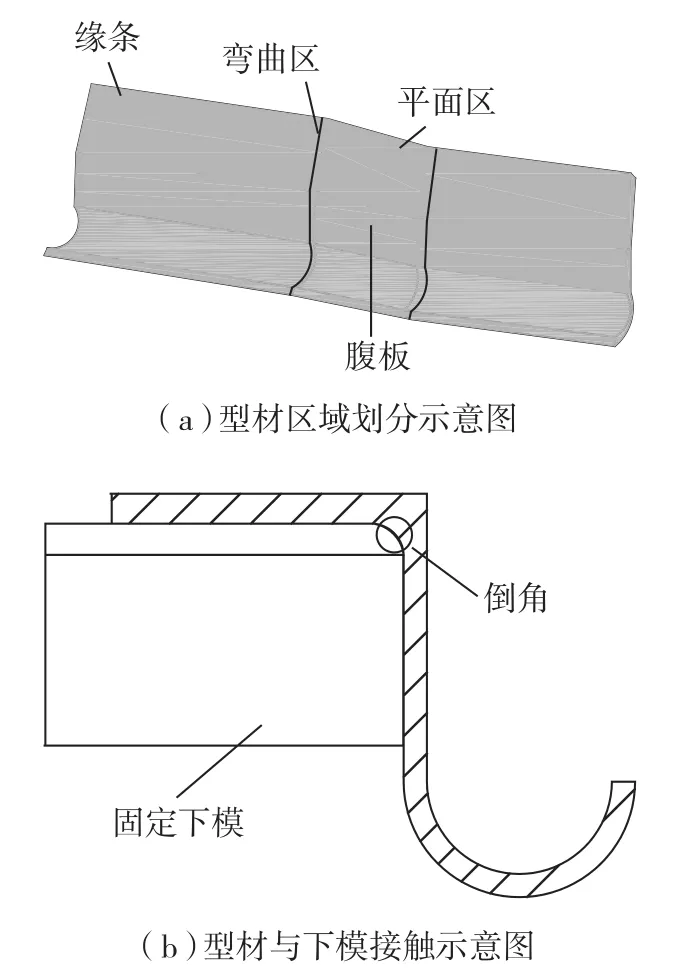

如图4(a)所示,为便于表示,将图4(a)所示型材划分为缘条部分和腹板部分,缘条部分成形区包括弯曲区和平面区。缘条区受力状态复杂,其平面区在成形时主要受到拉伸和剪切的作用,而弯曲区同时受到拉伸、弯曲和剪切的作用,应力应变状态更加复杂,在该区域容易出现裂纹等缺陷[13]。同时,如图4(b)所示,型材与固定下模倒角接触,下陷过程中,该倒角处容易产生应力集中。

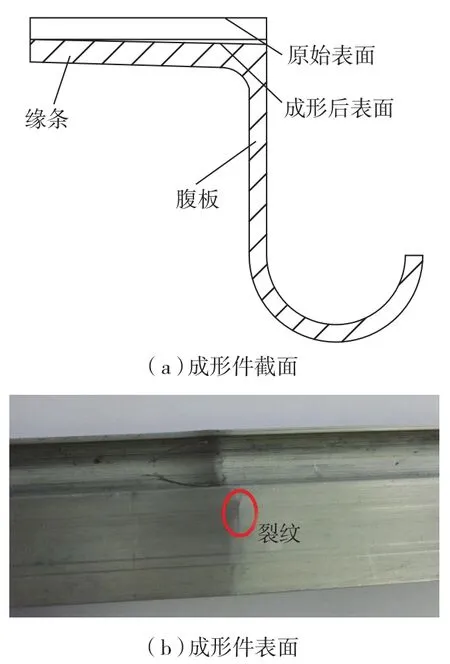

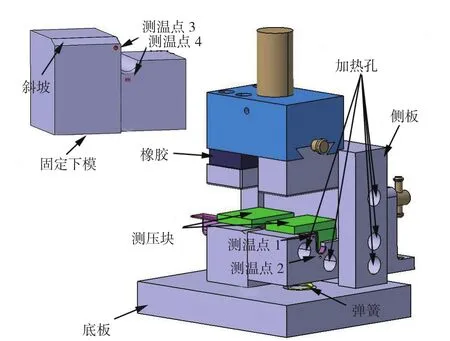

本文所研究的模具为通用下陷模具,其下陷深度和过渡区长度可调,原始成形装置如图5所示。采用原始模具下陷成形时,型材成形区温度分布均匀性较差,同时成形后的型材上表面与腹板无法保持垂直,如图6(a)所示;并且部分成形件容易出现裂纹,如图6(b)所示。

模具结构优选

通过有限元数值模拟技术可有效预测下陷成形过程中可能存在的缺陷,节约了模具设计和优化所需时间和成本[15]。本文通过有限元数值模拟分析下陷缺陷产生的原因,提出相应的解决方案,对模具结构进行优选,优选后的模具结构如图7所示,主要对3处关键结构进行优选:(1)在下模块和侧板中设计加热孔;(2)测压块和上模设计为一体式结构;(3)固定下模与型材弯曲区接触区域设计为带斜坡结构,斜坡倒角为16°,对应的移动下模最大下压深度为5.2mm,即回弹前最大下陷深度为5.2mm。

图4 型材下陷受力分析Fig.4 Mechanical analysis for joggle forming

图5 型材热压下陷原始成形装置Fig.5 Initial hot joggle forming device of profiles

1 有限元模型建立

本文采用ABAQUS模拟型材热压下陷成形,整个过程包括温度场求解和应力场求解,首先通过ABAQUS/Standard模块求解温度场,再通过ABAQUS/Explicit模块采用热力耦合数值模拟预测其成形过程。

进行温度场分析时涉及的边界条件主要包括:(1)已知加热棒的热流密度;(2)已知模具部件与空气的换热系数;(3)已知模具各部件之间的界面换热系数;(4)已知模具各部件与型材之间的界面换热系数、边界条件设置[16-18]。模拟过程中设置两个分析步,先对模具加热,再对型材加热。模具各部件之间和模具与型材之间采用表面与表面接触,接触属性所需设置参数为上文所述界面接触换热系数。采用八结点线性传热六面体单元(DC3D8)对型材和模具进行网格划分,对型材成形区、加热孔等部位进行网格细化。

型材热压下陷应力场求解分为成形过程和回弹过程,成形过程在ABAQUS/Explicit模块完成,回弹过程在ABAQUS/Standard模块完成。模具的单元类型为离散刚体单元(R3D4);型材单元类型为C3D8T,其尺寸与温度场分析时的单元尺寸一致且一一对应,对某些接触状态复杂或应力应变状态复杂区域进行网格细化。模拟过程中必须考虑材料不同温度下的应力应变曲线(见图3),为了简化计算,本文不考虑材料的各向异性,采用Von Mises屈服准则。型材与模具之间的摩擦力为库伦摩擦,摩擦系数μ=0.1。选择过渡区长度L=18mm,下陷深度H=3.2mm(回弹后)进行热压下陷有限元数值模拟,并且可根据实际研究内容改变下陷深度H。

图6 下陷成形件外形Fig.6 Initial hot joggle forming profile

图7 优选后热压下陷模具结构Fig.7 Developing tool for hot joggle forming

2 结果分析

2.1 型材温度场分布均匀性分析

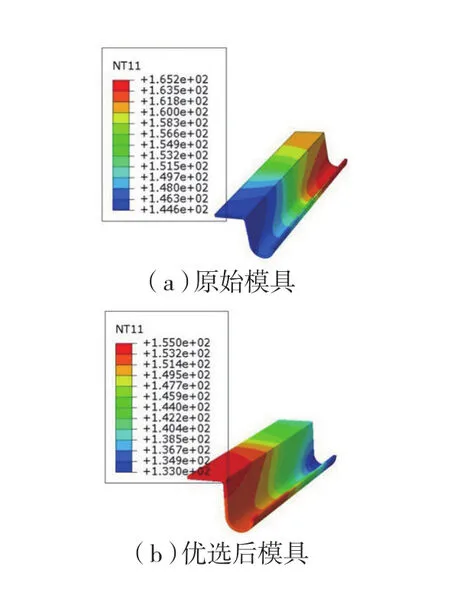

采用原始模具下陷成形时,型材成形区温度分布均匀性较差,通过有限元数值模拟结果可知,当采用优选后的模具进行加热时,型材成形区温度分布均匀性有了较大的改善,型材的温度分布云图如图8所示。

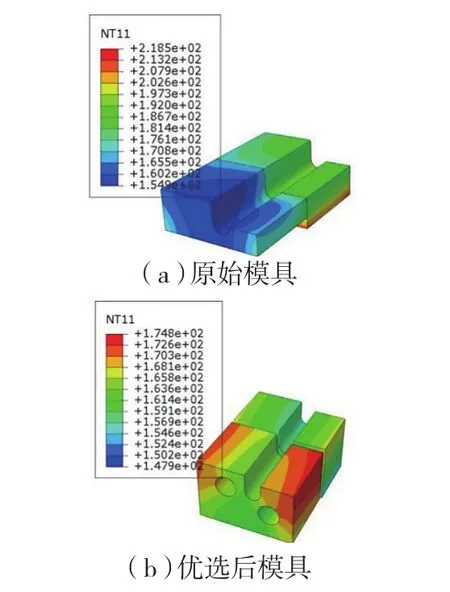

分析通用模具加热结构可知,由于移动下模与底板通过弹簧连接,而固定下模与底板直接接触,当通过底板加热模具和型材时,移动下模温度较低,与固定下模温度差异较大,使得型材成形区温度分布均匀性较差,温度变化范围为148~158℃;而采用优选后模具成形时,通过下模块和侧板加热孔加热,此时下模温度分布均匀性较好,型材成形区温度变化范围为147~152℃,其温度分布均匀性能够满足工艺需求,下模温度分布云图如图9所示。

2.2 型材腹板与上表面垂直度分析

图8 型材的温度场分布Fig.8 Temperature distribution of profile

图9 下模的温度场分布Fig.9 Temperature distribution of bottom die

采用原始模具下陷成形时,下陷零件上表面靠近缘条区域的回弹值大于靠近腹板区域的回弹值,两件上表面向上翘,使得下陷零件腹板与上表面无法保持垂直,如图6(a)所示。

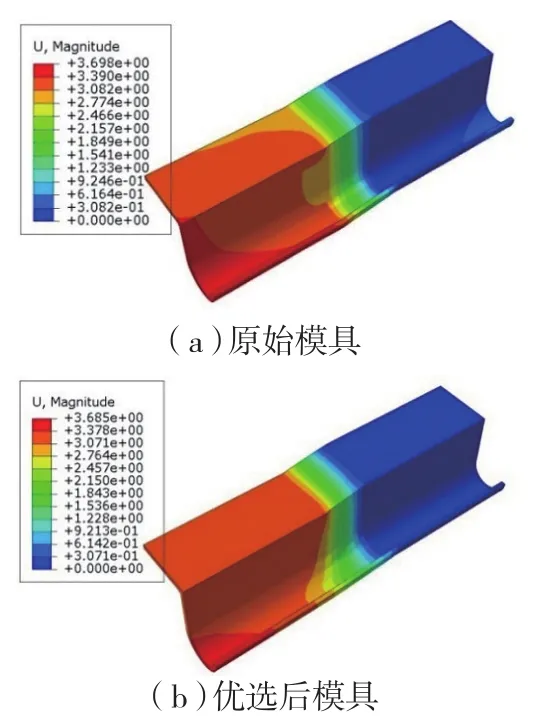

原始模具下陷回弹分布云图如图10(a)所示,型材上表面靠近缘条区域回弹值大于靠近腹板区域回弹值,此时下陷零件腹板与上表面之间的夹角大于90°。当采用原始模具时,上模和侧压块是分开的,成形过程中两者的运动并非完全一致;对于优选后的模具,上模和侧压块设计为一体式结构,两者运动过程完全一致,此时型材上表面缘条区域回弹值与腹板区域回弹值基本一致,如图10(b)所示。因此,采用优选后的模具能够较好地保持下陷零件腹板与型材上表面的垂直度,提高了下陷零件的外形准确度。

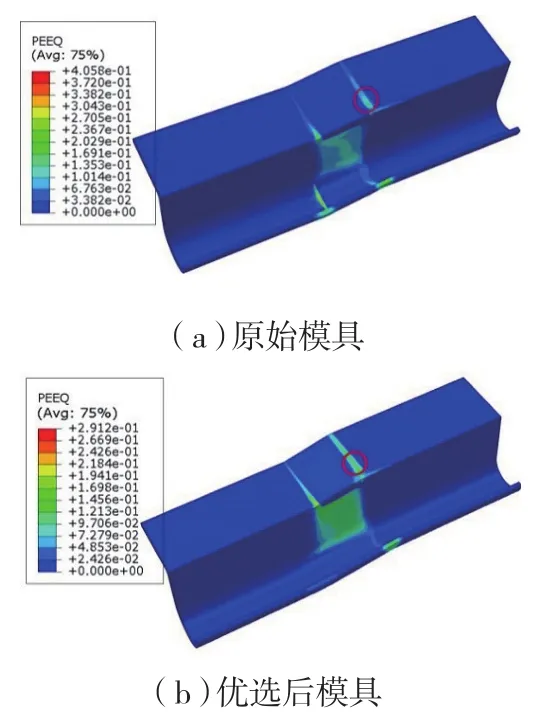

2.3 下陷零件裂纹分析

裂纹是型材下陷成形中一种常见的缺陷,消除裂纹的产生对提高下陷零件的最大下陷深度有重要意义,模具结构对下陷零件裂纹的产生有很大影响,常通过优选模具结构消除该缺陷。

图10 型材回弹分布Fig.10 Springback distribution of profile

由前文可知,如图11红圈所标注区域应力状态复杂,且存在应力集中,在该区域易产生裂纹。因此,通过比较该区域的应变值可初步预测其裂纹的产生。比较图11(a)和(b)可知,图11(a)中红圈所标注区域应变集中明显,最大应变值为16.4%;采用优选后的模具时,该值为12.5%,并且型材弯曲成形区应变范围为9.8%~12.5%,而采用原始模具时该值为6.5%~16.4%。因此,采用优选后模具成形时型材弯曲成形区的应变分布均匀性有了较大的改善,其应变集中较小。

对于原始模具,下陷成形过程中固定下模对型材弯曲成形区的支撑作用主要集中于靠近腹板处,即图4(b)的倒角区域,使得该区域应变集中更加明显;对于优选后的模具,固定下模与型材弯曲成形区内侧接触区域倒角由斜坡代替,斜坡与固定下模上表面通过一个较小的圆弧过渡(见图7),成形过程中弯曲成形区内侧与下模接触状态基本一致,因此,此时型材弯曲成形区的应变分布差异减小,其应变集中较小。为了进一步研究优选后模具的最大下陷深度,保持过渡区长度L=18mm不变,改变其下陷深度,下陷深度分别为3.6mm和4.0mm,此时型材弯曲成形区对应的最大应变值分别为13.8%和15.3%。

试验验证

采用优选后的模具进行型材热压下陷试验,通过试验验证优选后的模具能否有效改善上述缺陷,试验装置和部分成形件如图12所示。

图11 型材应变分布Fig.11 Strain distribution of profile

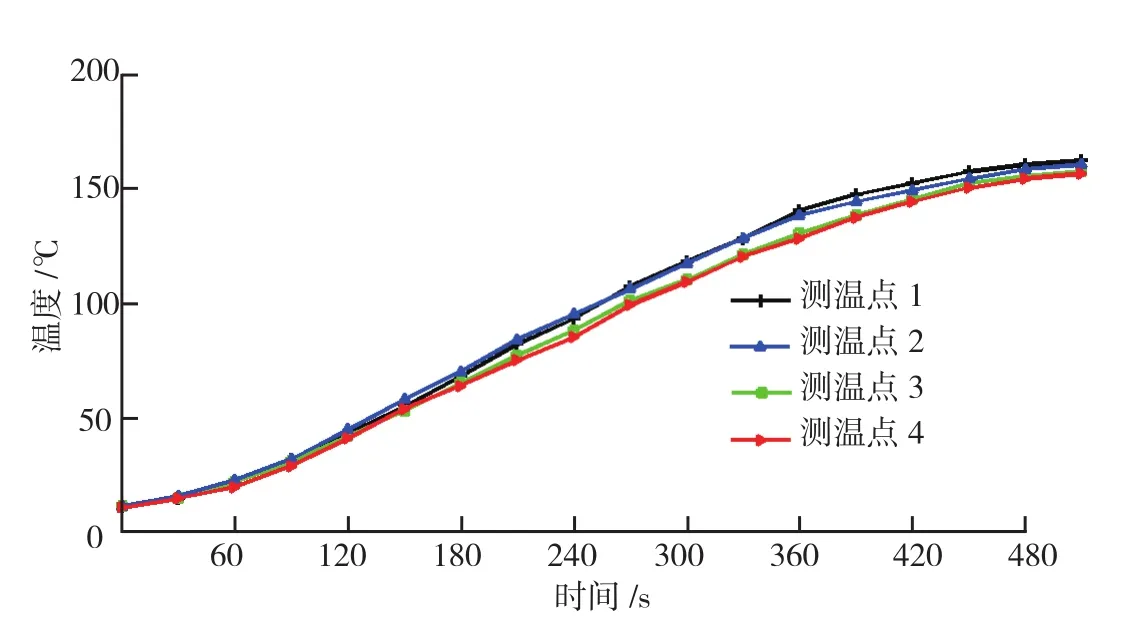

1 模具加热试验

热压下陷加热过程中无法通过热电偶直接测得型材成形区表面温度,试验过程中通过控制模具的温度调节型材成形区温度,根据生产试验可知,当下模上表面温度差较小时,能够保证型材成形区温度均匀性满足工艺需求。

在移动下模和固定下模上各选两个测温点,4个测温点的位置如图7所示,其中移动下模上的测温点记为测温点1、测温点2,固定下模上的测温点记为测温点3和测温点4,通过4个热电偶测量下模的升温过程,其温度变化如图13所示,可知,4个测温点的温度差为6~10℃,其差值较小,由模拟结果可知,由于型材导热性较好,当下模温度差小于10℃时,型材成形区温度差小于6℃,因此,此时型材成形区温度分布均匀性较好,能够满足工艺需求。

图12 试验装置和部分成形件Fig.12 Experimental device and joggle forming profile

图13 下模升温过程Fig.13 Temperature of bottom die

图14 型材上表面缘条和腹板区域回弹值Fig.14 Springbacks of profile edge strip and web plate

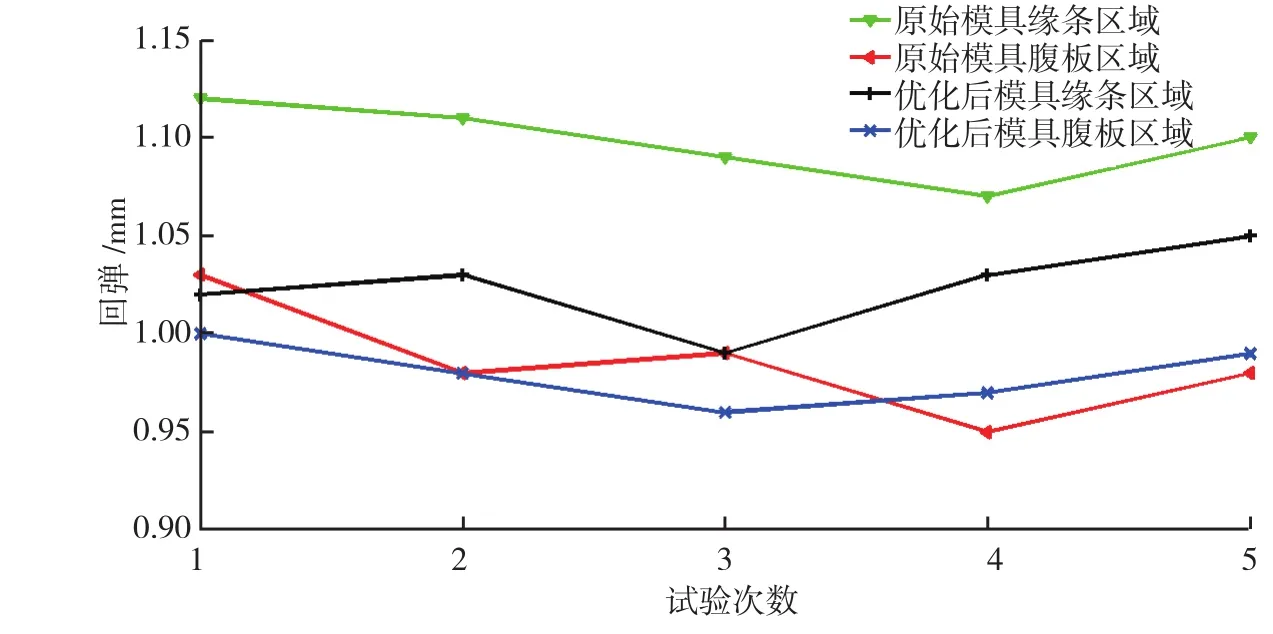

2 型材腹板与上表面垂直度分析试验

选择下陷过渡区长度和深度为18mm和3.2mm,采用原始模具和优选后的模具进行试验,均进行5次试验,试验结果如图14所示。可知,采用原始模具成形时,型材上表面靠近缘条和腹板区域的回弹值差异较大,最小差值为0.09mm,最大差值为0.13mm;当采用优选后的模具时,尽管由于型材自身结构使得型材上表面靠近缘条和腹板区域的回弹值仍存在一定差异,但此时该差值大大减小,最大值为0.05mm,最小值仅为0.02mm。因此,采用优选后的模具进行下陷成形时,能较好地保持型材腹板与上表面的垂直度。

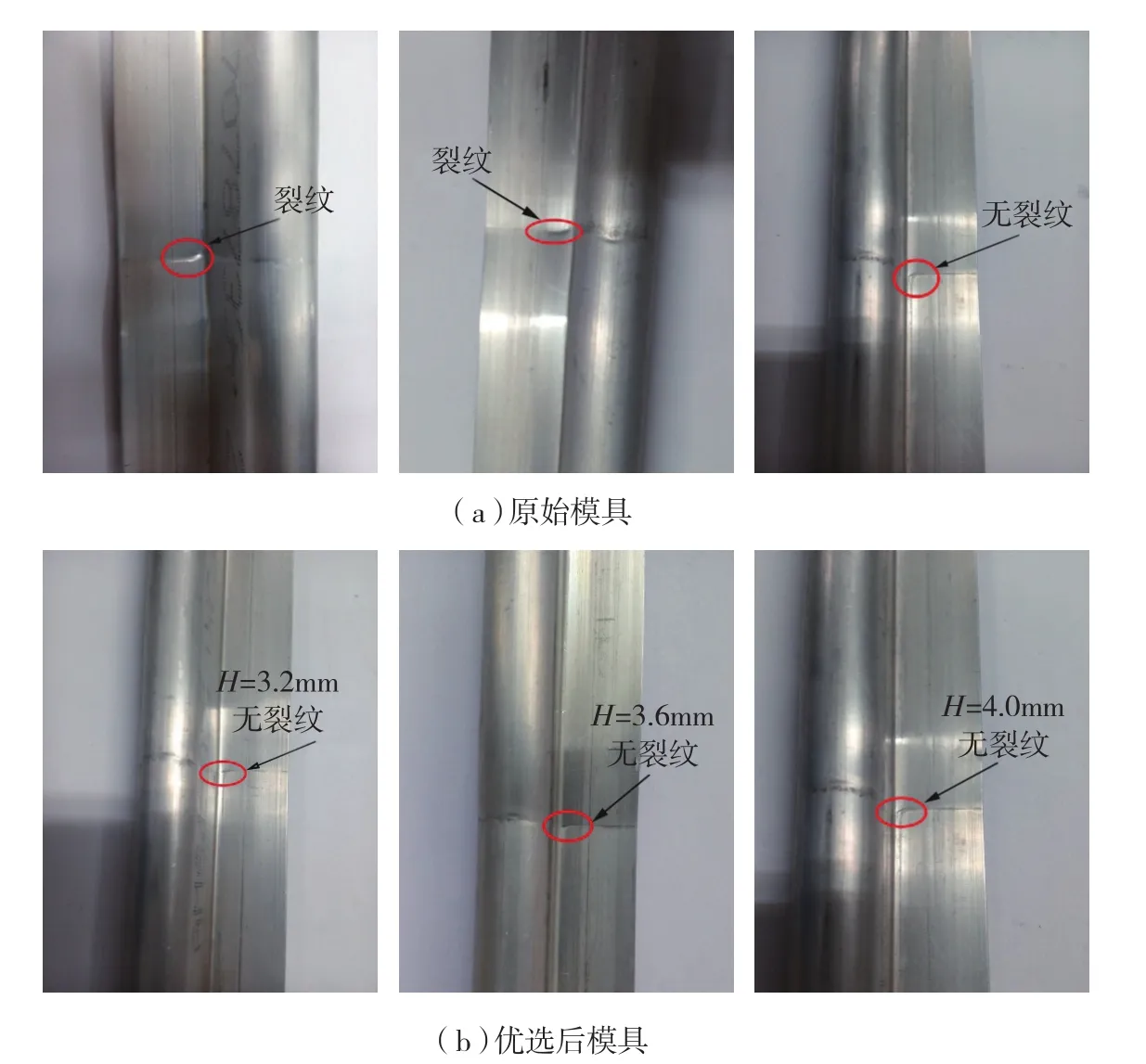

3 下陷零件裂纹分析试验

选择过渡区长度L=18mm,下陷深度分别为3.2mm、3.6mm和4.0mm进行裂纹分析试验,每组下陷参数进行3次试验,试验过程中没有零件出现裂纹。如前文所述,采用原始模具成形时,裂纹产生的原因主要是固定下模对型材弯曲成形区支撑不均,从而使得靠近腹板的倒角区域产生了较大的应变集中。

选择部分成形件,观察其弯曲成形区内侧红圈标注区域的压痕,结果如图15所示。由图15(a)可知,采用原始模具时,型材弯曲成形区内侧红圈标注区域压痕较深,其外侧对应区域易产生裂纹。即使存在没有产生裂纹的零件,此时其压痕有了极大的减小,但仍大于采用优选后的模具成形的下陷零件(下陷深度3.2mm)。如图15(b)所示,当采用优选后的模具时,弯曲成形区内侧红圈标注区域的压痕有了极大的减小,且随着下陷深度的增大,其压痕增大,但是,即使下陷深度H=4.0mm时,其压痕与图15(a)产生裂纹零件相比仍有极大的减小。

对于优选后的模具,固定下模上表面与型材弯曲区接触区域采用斜坡结构(斜坡角度为16°),当过渡区长度L=18mm时,最大下压深度为5.2mm(回弹后为 4.0mm),因此,采用优选后的模具其最大下陷深度为4.0mm。

结论

图15 下陷零件弯曲成形区压痕示意图Fig.15 Indentations in the inner bending section of profile

针对原始模具成形时存在的缺陷,本文主要在3个方面对模具结构进行了优选,模拟和试验结果表明,采用优选后的模具所得成形件能够满足工艺需求。

(1)采用优选后的模具进行模具和型材加热时,下模上表面温度差较小,型材成形区温度差在6℃范围内,能够满足工艺要求。

(2)采用优选后的模具下陷成形时,下陷成形件上表面靠近缘条和腹板区域的回弹值基本一致,能够较好地保持型材腹板与上表面的垂直度,提高了成形件的外形准确度。

(3)采用优选后的模具下陷成形消除了零件表面的裂纹,并且当过渡区长度为18mm时,其最大下陷深度达到4mm,能够较好地满足实际生产需求。

[1]吴继森.7075铝合金型材下陷热成形工艺[J].航空制造技术,2004(1):77-79.

WU Jisen.Hot forming process of recesses in 7075 Al alloy profiles[J].Aeronautical Manufacturing Technology,2004(1): 77-79.

[2]KOBAYASHI T.Strength and fracture of aluminum alloys[J].Materials Science and Engineering: A,2000,286(2): 8-16.

[3]STEGLICH D,WAFAI H,BESSON J.Interaction between anisotropic plastic deformation and damage evolution in Al 2198 sheet metal[J].Engineering Fracture Mechanics,2010,77(17): 3501-3518.

[4]KALYANAM S,BEAUDOIN A J,DODDS R H,et al.Delamination cracking in advanced aluminum-lithium alloys experimental and computational studies[J].Engineering Fracture Mechanics,2009,76(14): 2174-2191.

[5]LEQUEU P.Advances in aerospace aluminum[J].Advanced Material and Processes,2008,9(2): 47-49.

[6]ROBERTO J R,JOHN L.The evolution of Al-Li base products for aerospace and space applications[J].Metallurgical and Materials Transaction:A,2012,43(9): 3325-3337.

[7]MENG L,ZHENG X L.Overview of the effects of impurities and rare earth elements in Al-Li alloys[J].Materials Science and Engineering:A,1997,237(1): 109-118.

[8]XUN Y W,ZHUN Y Y,MAO W F,et al.Superplastic forming technology of aircraft structures for Al-Li alloy and high-strength Al alloy[J].Journal Materials Processing Technology,1997,72(2): 183-187.

[9]霍红庆,郝维新,耿桂宏,等.航天轻型结构材料——铝锂合金的发展[J].真空与低温,2005,11(2): 63-69.

HUO Hongqing,HAO Weixin,GENG Guihong,et al.Development of the new aerocraft material—Al-Li alloy[J].Vacuum & Cryogenics,2005,11(2): 63-69.

[10]RIOJA R J.Fabrication methods to manufacture isotropic Al-Li alloys and products for space and aerospace applications[J].Materials Science and Engineering: A,1998,257(1): 100-107.

[11]王苞,吴建军,梁正龙,等.2099铝锂合金型材热态下材料性能 [J].塑形工程学报,2014,21(6): 108-111.

WANG Bao,WU Jianjun,LIANG Zhenglong,et al.Research on the mechanical properties of 2099 Al-Li alloy profile at hot forming temperature[J].Journal of Plasticity Engineering,2014,21(6): 108-111.

[12]侯本来.7075 型材热成形下陷技术研究[C]// 中国航空学会.大型飞机关键技术高层论坛暨中国航空学会2007年学术年会论文集.北京:中国航空学会,2007: 27-32.

HOU Benlai.Studies of profile hot joggle forming process[C]//Chinese Society of Aeronautics.2007 Annual Conference Proceedings of Large Aircraft Key Technology Forum and Chinese Society of Aeronautic.Beijing: Chinese Society of Aeronautics,2007:27-32.

[13]王苞.铝锂合金型材热压下陷成形技术研究[D].西安: 西北工业大学,2015.

WANG Bao.Studies of hot joggle forming of Al-Li alloy profile[D].Xi’an: Northwestern Polytechnical University,2015.

[14]SUN Y F,TU Y J,SUN J,et al.Effect of temperature and composition on thermal properties of carbon steel[C]// Northeastern University.Proceedings of 2009 Chinese Control and Decision Conference (3).New York: IEEE,2009: 3756-3760.

[15]ODENBERGER E L,JANSSON M,THILDERKVIST P,et al.A short lead time methodology for design,compensation and manufacturing of deep drawing tools for Inconel 718[C]//International Deep Drawing Research Group.Proceedings of IDDRG2008 International Conference.Olofström,Sweden,2008: 697-708.

[16]ARIF S,MICHIHARU N,MINORU K.A comparative study on determination method of heat transfer coefficient using inverse heat transfer and iterative modification[J].Journal of Materials Processing Technology,2009,209(10):4627-4632.

[17]朱德才.固体界面接触换热系数的实验研究[D].大连: 大连理工大学,2007.

ZHU Decai.Experiment research on solid interface thermal contact conductance coefficient[D].Dalian: Dalian University of Technology,2007.

[18]FIEBERGC,KNEER R.Dertermination of thermal contact resistance from transient temperature measurements[J].International Journal of Heat and Mass Transfer,2008,51(5-6): 1017-1023.