飞机钣金成形信息化现状与关键技术解决途径*

2016-05-30范玉斌王俊彪

刘 闯,范玉斌,王俊彪

(西北工业大学陕西省数字化制造工程技术研究中心,西安 710072)

刘 闯 副教授,博士,主要研究方向为数字化制造与智能制造,针对航空钣金成形等制造工艺、制造模型及其数字化定义技术、工艺知识重用方法与技术开展了深入的研究开发,目前正在航空主机厂开展框肋类钣金件精确成形制造技术推广应用。

对航空制造业而言,信息化涉及飞机产品市场需求、设计、制造、供销、维修服务等各个环节的改造调整,是指制造企业利用现代信息技术,通过对信息资源的深度开发和信息技术的广泛利用,构建以数字化为核心的先进设计、制造和服务技术,带动产品设计制造方法、工具和模式的创新。飞机作为高技术复杂度的产品,在设计制造信息化的发展和应用方面走在前列。数字化定义、数字化预装配、数字样机、基于模型的定义等技术引发了飞机设计技术的重大变革。但同时,工程界必须要面对一个新的挑战,即:如何让数字化设计的成果既“好看”,又“好用”,如何让制造也能完全适应数字化趋势而协调发展,实现制造的全面变革[1]。

飞机金属材料零件加工工艺主要包括机加和钣金两大类。针对每类工艺发展数字化制造技术,源于其将材料转变为产品的技术特点。钣金成形技术是利用金属板材、型材和管材在一定载荷条件下具有的塑性变形特点来实现零件形状和组织性能改变的一种加工技术[2]。成形制造技术及装备水平已成为衡量一个国家制造水平的重要标志,在很大程度上决定着产品的质量、效益和开发能力[3]。有人说机加技术是“加减法”,钣金成形技术是“微积分”,这在一定程度上反映了钣金成形问题的特殊性。

框肋、蒙皮、壁板、型材等钣金件构成飞机机体的框架和气动外形,是飞机的主要结构件,材料种类多,一般具有复杂的曲线、曲面外形,尺寸各异,厚度小,刚度较差等特点,迄今对钣金成形机理的掌握仍然十分有限。钣金成形具有零件品种多、批量小、工艺方法多等特点,采用橡皮囊液压成形、拉弯成形、拉伸成形、喷丸成形等多种专用成形工艺。

随着飞机产品性能要求不断提高,钣金件结构日益复杂、新型材料不断应用、制造周期和质量要求也不断提高。信息化是现代制造技术发展的使能器,是发展先进钣金成形技术的必然选择,建立钣金成形数字化制造技术体系是提高钣金制造效率、经济效益和保证飞机产品质量的根本途径。高效高质量制造是世界各国在钣金件制造技术发展趋势方面一致的认识,也是钣金件成形信息化、构建数字化生产线的目标之所在。如果不重视占飞机机体结构零件数50%的钣金件的成形制造信息化,飞机制造的信息化只能是一句空话。可见,飞机制造的数字化离不开钣金成形的数字化。

钣金件数字化生产线作为整个飞机产品数字化制造系统的组成部分,有其独特之处。众所周知,由于钣金塑性成形的特性,钣金件设计模型数字量的直接传递并不能实现精确制造,毛坯展开形状、回弹补偿量、工艺参数等数据决定了钣金件是否能够快速、精确成形。钣金成形信息化过程复杂而庞大,系统内所涉及到的各种成形方法、数字量各具“个性”,钣金数字化制造所涉及的关键技术也非常多。

本文针对航空钣金成形技术的发展,在已有数控设备应用的基础上,分析了钣金成形信息化的内涵和技术组成,综述了国内外研究现状,从“信息”和“技术”两方面提出钣金成形信息化的关键技术解决途径。

钣金成形信息化国内外研究现状

钣金件成形信息化就是应用信息技术对制造所涉及的所有对象和活动进行表达、处理和控制,是将计算模型、仿真工具和科学试验应用于钣金件成形装备、工艺过程和系统的定量描述与分析,对钣金件制造全过程中的复杂物理现象和信息演变过程进行定量计算、模拟和控制,用于确定钣金成形工艺参数、优化工艺模型和预测加工过程中可能产生的缺陷,实现对钣金件形状和性能的预测和有效控制,提高制造装备的适应性,增强制造系统的可维护性和制造知识的可重用性,促使制造活动由部分定量、经验的试错模式向全面数字化的计算和推理模式转变,实现高效率、高精度的制造[4]。

钣金成形信息化涉及信息技术在钣金件制造过程中的应用、钣金件制造信息资源的开发、相关标准规范的制定、技术人才的培养、硬件及网络建设等多个方面。钣金件成形技术与信息技术融合、发展和应用的结果就是钣金数字化制造技术。钣金成形制造过程由工艺、工装的设计过程,资源计划过程和将资源转变为零件的成形加工过程组成。根据研究重点不同,钣金件数字化制造技术分为以设计为中心的钣金件数字化制造、以管理为中心的钣金件数字化制造和以控制为中心的钣金件数字化制造,3者相辅相成,共同构成先进钣金件数字化制造技术[1]。精确和高效是制造技术追求的永恒主题。我国各航空主机厂大量引进和使用数控成形设备以替代手工操作设备,自动化程度大幅提高,在此基础上发展钣金件制造技术,使成形出的零件既符合质量上的要求,又符合经济上的要求,成为钣金成形信息化要解决的主要问题。

(1)国外研究和应用现状。

欧美航空制造企业针对钣金件制造综合采用成形数值模拟、工艺数据库、数字化定义等数字化技术,通过工艺模型、工艺过程和成形模具的综合优化,确定钣金成形工艺参数、优化工艺模型和预测加工过程中可能产生的缺陷,产品质量稳定、废品率低、制造周期短。数值模拟技术、回弹控制技术等成果在很大程度上有力地促进了成形技术的发展[3]。目前,针对橡皮囊液压成形、型材拉弯、喷丸成形、时效蠕变成形等航空专用钣金成形工艺过程的数值模拟都有探索,用于预测、检验工艺与工装设计的合理性。空客A380的机翼整体壁板蠕变成形采用数值模拟优化工艺模型。基于数值模拟的迭代修模法可分为应力反向补偿法和节点几何补偿法[5-6]。节点几何补偿方法由于收敛速度快、易于实现而得到广泛应用;在该方法中,模具型面的准确性和计算时间取决于节点数量的多少和补偿回弹的数值计算方法。钣金件品种项数多、所用材料多、工艺方法多,在目前技术条件下,在影响钣金件制造质量的诸多因素中,能够完全定量把握的并不多,且由于实际成形过程因素复杂、相互耦合,数值模拟技术可用于优化工艺模型而减少试错次数,但还无法做到精确预测而实现钣金件精确成形[1]。

解决钣金件制造工程问题的有效技术工具是承载标准数据、经验知识、试验数据等内容的钣金工艺数据库。目前波音公司和空中客车公司等航空企业多年来均建立起了完善的工艺数据库,在钣金件回弹补偿、蒙皮拉形、喷丸成形、时效蠕变成形等工艺中存储和管理着大量专有的工艺知识和技术数据,加之近年来发展的基于模型的数字化定义技术,工程技术人员直接根据数据库设计钣金件制造所用模型并传递至成形模具设计,从而可使产品供应商按数据库系统提供的标准和技术规范来生产零部件,但作为钣金件数字化制造核心载体的工艺数据库对外却始终保密。国内航空企业已清醒地认识到这一点,在飞机转包生产中,按照外方提供的毛坯数模、回弹补偿后的成形模具进行生产,可以使钣金件一次精确成形,但却始终无法获取更多的相关数据。

(2)国内研究和应用现状。

国内十分重视钣金成形信息化,我国航空制造企业先后引进了各种钣金件专用数控成形设备;在钣金成形工艺信息化研究方面,企业和高校多个单位产学研联合开展了钣金件数字化制造技术研究,从什么是钣金件数字化制造到各个单项钣金工艺设计技术开发、从钣金工艺数据库构建到成体系数据库工程技术开发,钣金件成形信息化研究工作不断深入,钣金件数字化制造各个单项技术工程化程度逐步提高,已经构建了钣金工艺基础数据库、工艺流程库和典型钣金工艺参数库,充实了一定量的数据,涵盖的材料包括铝合金、铝锂合金、钛合金;涵盖的工艺包括橡皮囊液压成形、蒙皮拉形、整体壁板喷丸成形、型材拉弯和热成形等[7-8];整体壁板展开建模、框肋零件橡皮囊液压成形回弹补偿、型材拉弯回弹控制、型材热压下陷回弹控制等钣金件数字化制造各个单项技术工程化程度逐步提高,推广应用工作逐步开展。因此,全面提升钣金件制造技术水平的研究基础已经具备。

在工程应用中,国内航空主机厂在型号产品研制中展开了复杂钣金件工艺技术研究,进行了各项工艺试验,解决了型号产品研制中的关键技术问题,但这些数据缺少积累和管理,一些成熟经验数据没有得到集成应用,使得钣金件成形过程中传递的虽然名义是数字量,但实际上由于数字量的不准确,仍然存在反复试错和成形质量不高、需要校形的问题。航空制造企业已开始将数值模拟技术应用于企业钣金成形工艺和模具设计,引进了PAM-STAMP等商品化模拟分析软件,辅助工程技术人员仿真复杂钣金件成形过程的应力、应变及可能出现的缺陷情况[9]。

从国内外研究应用情况可以看出,通过钣金成形信息化建立钣金件数字化生产线是实现钣金件高效、精确制造的必由之路。钣金件制造信息的数字化和精确化程度是衡量钣金件数字化制造水平的标志。钣金数字化生产是用数字量驱动制造现场完成钣金件成形制造过程。基础是指对各类钣金件制造信息数字化表达、管理与集成,即以信息的数字化程度来衡量;核心是钣金件制造指令、毛坯、工艺模型、成形模具的数字化设计与优化,以制造效率和成形件精度来衡量。

航空钣金成形信息化关键技术解决途径

由于钣金件结构和成形工艺的特点,钣金件制造中涉及到的信息类型繁多、相互间联系复杂、数据量大,按照在钣金件制造中的作用分为两类:第一类是用于钣金件制造生产的各类数据,称为钣金件生产数据,包括零件、过程和资源3类要素;第二类是支持钣金件制造生产数据产生的各类知识,称为钣金成形工艺知识。钣金件数字化制造技术以数控装备和网络共享的发展和应用为前提,以制造过程的知识、信息和数据的数字化表达为基础,以数字化建模、仿真、预测与优化为特征。航空制造企业先后引进了各种钣金成形专用数控设备,数控设备的应用促进了模型设计和知识重用的共同发展,模型设计和知识重用又为设备效能提高提供技术保障。

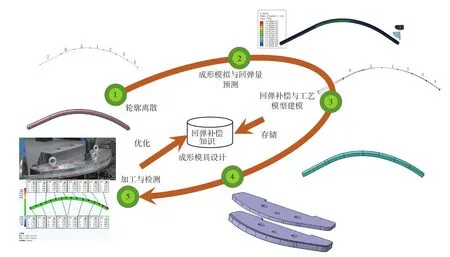

在现有机床设备和软件条件下,要实现钣金成形技术进一步升级,就要针对各类钣金件及成形工艺特点,从生产数据和制造知识的“信息”与“技术”两个方向深化,开发数字化工艺设计方法和专用技术工具。钣金成形信息化的关键技术包括:一是从生产数据分析,进一步深化信息技术在成形制造过程的应用,发展模型及其定义专用技术;二是从制造知识分析,持续开展钣金成形工艺知识的开发,建立全生命周期的知识模型及其应用技术。以上二者有机结合,才能实现钣金件工程数据模型定义数字化、工艺方案设计智能化、工装设计制造数字化和设备控制数字化,达到高效率、高精度的智能化制造。如图1所示型材零件拉弯成形数字化生产过程,回弹补偿工艺模型定义后应用于模具设计,同时模型定义和生产现场的知识存储于工艺知识库之中。

1 技术研究

(1)钣金成形制造数字量定义、传递与控制技术。

钣金成形过程以钣金件为核心,根据钣金件和现有资源进行工艺过程规划,工艺过程是设计和加工的桥梁,再根据钣金件和工艺过程进行企业资源计划。钣金件模型是数字化制造的源头,在新型飞机研制中信息表达方式从以几何模型为主的3D模型发展到全3D模型,模型定义技术的发展要使制造更加高效、精确。

影响钣金成形效率和质量的关键技术问题主要有:一是钣金件设计模型的信息是否更好地满足数字化制造的要求,通过发展面向制造的全三维设计模型定义方法,面向制造定义全三维设计模型驱动全局工艺过程规划,以实现制造的高效化;二是设计模型在工艺链中考虑变形因素进行延拓后的准确度,通过开发各类零部件专用制造模型定义工具,面向工艺链定义制造模型驱动局部工艺过程工装、数控编程和现场操作,以实现制造的高精度。如果工装设计的依据并不是考虑变形因素的工艺数模,钣金件制造过程中传递的虽然名义是数字量,但由于该数字量不准确,并未改变“设备粗成形+手工精校形”和工艺试验反复试错的方式。以拉弯成形和橡皮囊液压成形工艺为例,如果不进行模具回弹补偿修正,直接采用零件的理论数模进行模具的设计和制造,将导致零件成形后需要大量的手工校形,周期长、质量不高。

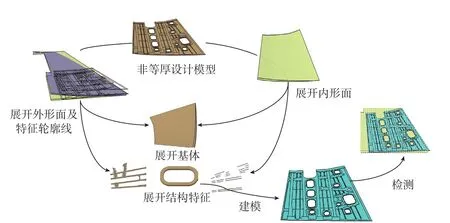

针对框肋、型材、壁板、蒙皮等零件和工艺研究开发毛坯展开、回弹补偿和工艺参数设计专用技术工具,以各工序的三维模型对制造信息演变和物理转变过程进行定量描述和控制,驱动全局的工艺过程规划和各个局部工艺过程的参数设计、工装设计、数控编程和现场操作的数字化制造过程。通过将钣金件制造相关的指令、工艺参数、制造模型以及制造现场的质量状况以数字量的形式定义和应用,构建以工艺设计、工装设计、成形和检测的全数字量传递与控制的设计制造集成系统,改变 “设备和模具粗成形+手工精校形” 和以操作人员经验为依据的制造方式。图2为整体壁板板坯模型快速定义及检测后,直接用于板坯数控加工。

(2)钣金成形工艺知识的数字化表达、管理和使用技术。

由于钣金件及成形工艺种类繁多、成形机理复杂,制造过程是知识密集型的过程,制造知识具有经验性、多样性、复杂性、丰富性等特点。无论是传统的制造技术还是正在发展的智能化制造技术,都依赖于知识。作为制造核心能力凝聚的知识,在整个钣金成形中处于基础支撑的关键地位,其管理和使用能力是制造技术发展的决定因素,区别在于知识重用方式。由于钣金件结构及各类工艺机理的复杂性,由现有通用计算机辅助软件进行计算和建模,制造效率并不能有效提高,也无法摆脱对个人经验的依赖,缺乏知识重用方法的支持,模型处理数字化的精确、快速等特点也无法充分发挥。通过制造知识重复使用定量计算各类模型及其参数是发展智能制造技术的有效途径。

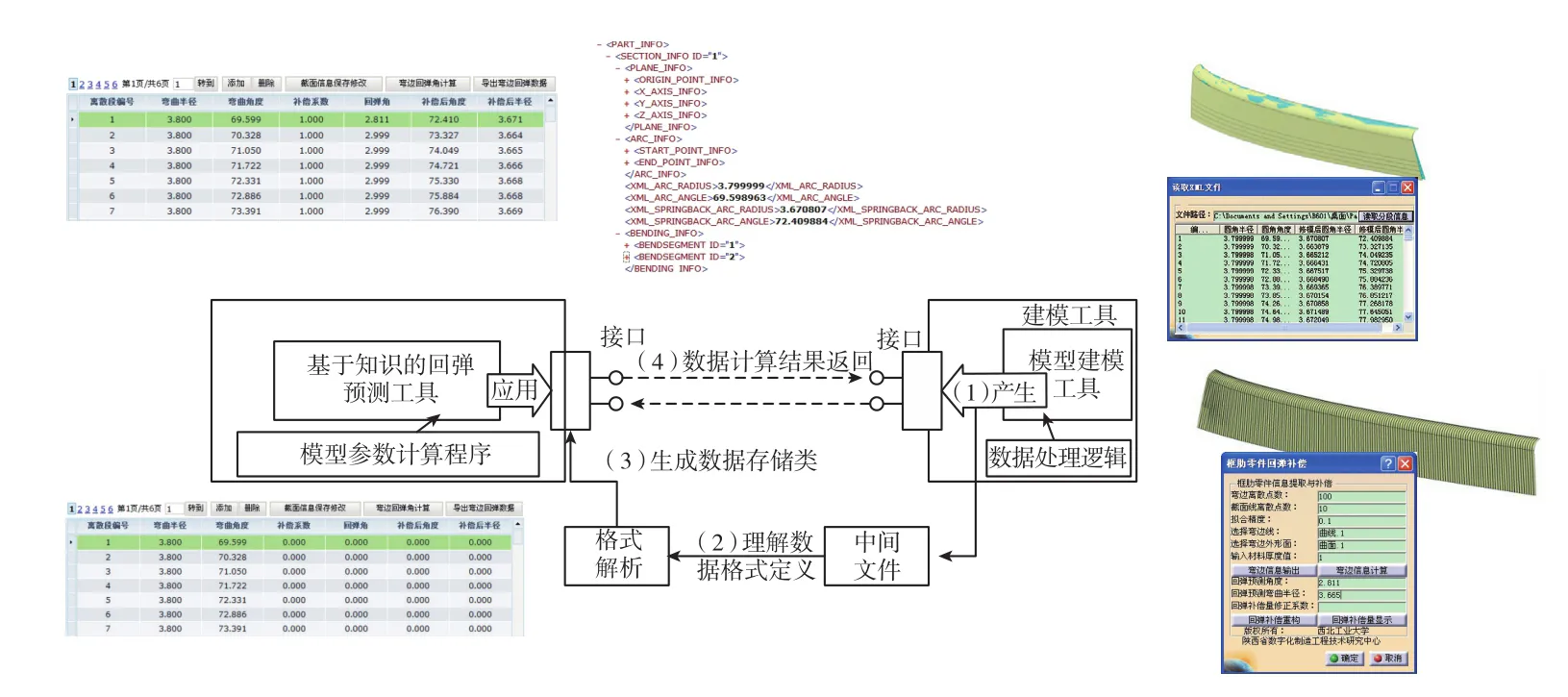

根据飞机钣金件特点,对钣金成形制造过程中的知识进行分类和建库,对大量源头各异的制造知识进行获取、存储和在制造活动中使用,需要构建记忆钣金成形工艺知识的“智能结构”和建立求解问题的“智能工具”相结合的智能化技术,将钣金工艺知识用于工艺性分析、工艺设计、加工过程中各类信息模型的设计,以知识重用实现对产品形状和性能的预测和有效控制, 提升各类成形工艺模型和参数定义的效率和准确度,同时动态积累、更新知识,实现工艺分析的科学化和变形可控化。如图3所示,框肋零件回弹补偿工艺模型建模工具提取的信息通过XML与基于知识的弯边回弹预测工具进行集成,实现回弹补偿的快速化和精确化。

2 工程应用

对于飞机制造企业,钣金件制造信息的“数字化”,导致信息处理方式的变化及由此带来设备控制、工程设计和过程控制方面的一系列变化,构建先进钣金制造技术要求钣金制造技术手段、运行体系和业务过程等方面共同变革。以框肋零件橡皮囊液压成形为例,其精确成形制造技术包括软件、规范和工艺方法,其应用涉及到回弹量计算、工程数据模型建模、成形模具设计、现场成形工艺过程控制、检测等多个方面。根据当前我国航空制造企业钣金零件制造的技术、资源条件和实际需求,要保证钣金成形信息化技术应用不仅是软件的工程化开发和实施,还需要企业级相关运行流程规范和管理制度的建立。

图1 型材拉弯成形数字化生产过程Fig.1 Digital manufacturing process of profile part stretch-bending

(1)单项技术实施应用上,对不同典型件和成形工艺,本地化定制开发数字化工艺设计方法和技术工具,不断提升技术成熟度。由于钣金件种类多、工艺方法多,钣金件数字化制造技术的开发是一个逐步发展和完善的过程。以钣金零件工艺过程及数字化模型为对象,工程化开发数字化技术方法和工具,通过单项专用软件、规范等技术的实施,针对复杂钣金件制造中出现的展开、回弹补偿等问题,与各类型号产品结合开展工艺试验,对成形模具、工艺经验等大量数据有序积累,建立企业智能制造的“知识云”,将钣金工艺知识库与企业已有系统集成,制造过程中从企业知识云端下载知识,用于各类信息模型的设计,有序推进钣金件工程数据模型定义数字化、工艺方案设计智能化、工装设计制造数字化和设备控制数字化。

(2)在企业级运行体系上,针对钣金件精确制造所需的业务体系,从企业级软件集成、业务分工、制造与检测方法等方面进行顶层运行体系的规划,全面建设钣金件制造精确数字量传递与应用体系。从信息层面,建立钣金工艺知识库及应用工具与企业已有系统集成的方案和运行流程,规划和开发钣金件数字化制造数据的集成接口,建立统一的数据共享与管理平台,为钣金件工艺、工装、质检等部门提供信息服务;从过程层面,制定钣金件数字化制造顶层规范,明确各类钣金件制造数字量定义与管理的业务分工,制定精确制造体系下工艺设计/工艺模型与工装设计间协作的模型定义、管理和应用等业务规范,实现工装设计依据从设计模型向精确的工艺模型转变;从运行层面,明确各类钣金件的技术选用原则,制定数字化和非数字化制造的运行控制规范,建立钣金工艺、工装设计与成形过程仿真相结合的钣金工艺精确化设计综合解决方案,针对回弹补偿后涉及到后续零件检验,如果原来涉及以成形模具为依据的检测,重新制订检测技术规范。

图2 整体壁板板坯模型快速定义与检测Fig.2 Rapid blank model definition of integral panel and its detection

图3 基于XML数据交换的框肋零件回弹补偿知识重用Fig.3 Knowledge reuse for springback compensation of frame and rib parts based on XML data exchange

(3)在部门级业务上,精细化各类钣金件及制造工艺的数字量定义、管理、交换与应用流程,并相应建设技术规范和管理制度。新建工艺知识管理规范,开展钣金成形工艺知识归纳、整理和重用;根据新技术的应用,变革现有各类钣金件制造工艺规范,通过将钣金件制造相关的指令、工艺参数、制造模型以及制造现场的质量状况以数字量的形式定义和应用,建立数字化下料、橡皮囊液压成形、拉弯、拉形、喷丸等主要制造工艺的精确制造工艺规范,改变制造现场“设备和模具粗成形+手工精校形”的制造方式;针对回弹补偿后涉及到后续零件检验方法的重新确定,明确工艺设计与生产现场操作分工协作内容,完善钣金件生产作业规范,建立精确制造技术运行相配套的管理制度,逐步改变以操作人员经验为依据的生产方式,达到“工艺设计”正确、“生产执行”到位、“设备控制”有效、“质量反馈”及时,实现零件的敏捷和精确制造。

结束语

对于先进钣金成形技术的发展,国外主要是通过基础技术研究、信息技术应用、新工艺开发、先进成形设备研制等方面综合加以解决。

当前,我国钣金成形技术正在从传统的“设备粗成形+手工精校形”向“设备高效精确成形”转变,这使得钣金成形技术发展不仅仅是一门“技艺”或“诀窍”的传承,也绝非从国外引入几套设备、软件就可以形成钣金精密制造技术能力,而需要从基础研究、应用研究到成果工程化这样一个过程紧密衔接,需要经过长时间的自主研究和工程化的过程。

适应“中国制造2025”发展战略和航空先进制造技术发展的要求,通过加快钣金成形信息化技术研发和工程应用,构建我国航空高效精确成形技术体系,在型号产品钣金件生产中切实转化应用,才能显著提升钣金件制造现有生产要素的效能,达到航空钣金成形的国际先进水平。

[1]王俊彪,刘闯,王永军,等.钣金件数字化制造技术[M].北京:国防工业出版社,2015.

WANG Junbiao,LIU Chuang,WANG Yongjun,et al.Digital manufacturing technology for sheet metal parts[M].Beijing: National Defense Industry Press,2015.

[2]曾元松.航空钣金成形技术研究应用现状与发展建议[N].中国航空报,2013-03-07 (T01).

ZENG Yuansong.Research and application of aeronautic sheet metal forming technology and development advices[N].China Aviation News,2013-03-07 (T01).

[3]李光耀,王琥,杨旭静,等.板料冲压成形工艺与模具设计制造中的若干前沿技术[J].机械工程学报,2010,46(10):31-39.

LI Guangyao,WANG Hu,YANG Xujing,et al.Some new topics on process design and mould manufacture for sheet metal forming[J].Journal of Mechanical Engineering,2010,46(10):31-39.

[4]国家自然科学家基金委员会工程与材料科学部.机械工程学科发展战略报告(2011-2020)[M].北京:科学出版社,2010.

Engineering and Material Science Section of National Natural Science Foundation Committee.Development planning of mechanical and manufacturing science(2011-2020)[M].Beijing: Science Press,2010.

[5]WEI G,WAGONER R H.Die design method for sheet springback[J].International Journal of Mechanical Sciences,2004,46(7):1097-1113.

[6]LINGBEEK R,HUÉTINK J,OHNIMUS S,et al.The development of a finite elements based springback compensation tool for sheet metal products[J].Journal of Materials Processing Technology,2005,169(1): 115-125.

[7]刘闯.钣金件数字化制造数据库工程技术推广应用案例集[M].北京:国防工业出版社,2016.

LIU Chuang.Extension and application cases of digital manufacturing database engineering technology for sheet metal parts[M].Beijing: National Defense Industry Press,2016.

[8]朱丽,李小强,迟彩楼,等.航空钣金材料性能参数与工艺知识库[J].锻压技术,2015,40(4):143-147.

ZHU Li,LI Xiaoqiang,CHI Cailou,et al.Knowledge base of property parameters and techniques for aerospace sheet metal[J].Forging and Stamping Technology,2015,40(4): 143-147.

[9]刘光伟,万世明,何万飞,等.论航空钣金模具数字化设计制造技术的发展[J].航空制造技术,2009(20):42-47.

LIU Guangwei,WAN Shiming,HE Wanfei,et al.Development of digital design and manufacturing technology for aircraft sheet metal mould[J].Aeronautical Manufacturing Technology,2009(20):42-47.