飞机大部件自动对接同步调姿方法*

2016-05-30戴肇鹏李泷杲邢宏文

戴肇鹏 , 黄 翔 , 李泷杲 , 邢宏文

(1.南京航空航天大学机电学院,南京 210016;2.上海飞机制造有限公司,上海 200436)

戴肇鹏

硕士,毕业于南京航空航天大学机电学院航空宇航制造工程系。研究方向为飞机大部件自动对接调姿技术。主要参与课题:南京航空航天大学与上海飞机制造有限公司合作的工信部民用飞机大部件自动对接装配技术项目—《翼身自动对接测量与控制技术》,主要负责自动对接关键技术研究与集成控制软件开发。

飞机大部件对接传统工艺上采用模拟量传递模式,采用固定工装型架和人工对接方法,对接效率低且精度难以保证,而国外已普遍采用数字化柔性自动装配方法[1-3]。近年来,我国航空制造企业引进了数字化测量设备、数字化柔性定位装置等,开展了飞机大部件自动对接的初步研究和应用,提高了对接效率和质量[4]。飞机大部件自动对接系统主要由数字化测量系统、柔性支撑定位器、运动控制系统、集成控制系统等组成。其中数字化测量系统中主要采用SA、Axyz等通用测量软件控制激光跟踪仪、激光雷达等数字化测量设备进行测量,或使用测量设备软件开发工具包(SDK)结合VC++、VB平台开发专用测量软件实施测量;而集成控制系统中采用控制软件负责大部件位姿解算和定位器轨迹规划,甚至还需要开发软件管理测量和对接数据[4-6]。浙江大学邱宝贵等开发了大型飞机机身调姿与对接系统,该系统软件由集成管理系统、测量系统、控制系统组成[7]。南京航空航天大学朱永国等针对ARJ21飞机翼身对接,研究了自动跟踪测量方法和调姿机构运动学,开发了测量软件和主控软件[8]。这种方式主要存在以下缺点:测量软件和控制软件要分别运行在一台工控机上,各需要专人进行操作,效率较低,特别是当大部件调姿过程较为复杂时工作量大;软件之间需要互相进行数据通信,数据集维护管理不易统一;软硬件开发维护成本较高,操作过程不够简便或效率较低。

本文提出的飞机大部件自动对接的同步调势方法,实现了大部件调姿基准点自动测量、大部件位姿解算和调整等过程的连续控制,在此基础上开发了集测量场构建、大部件位姿解算与调整等功能于一体的大部件自动对接集成控制软件,并在ARJ21飞机翼身对接现场进行了应用。

同步调姿方法与流程

1 同步调姿原理

飞机翼身自动对接系统如图1所示。全局坐标系为飞机设计数模确定的对接坐标系。定位器固定在地面或工装上,其自身坐标系方向、轴运动方向与全局坐标系方向相同,可沿X、Y、Z向运动。定位器上安装有光栅尺、编码器及力学传感器,可反馈定位器受力和位置信息。机身采用托架式调姿机构,前后托架各固连两个定位器,主动驱动为FX、FZ1、FZ2、LX、LY、LZ3、L4 轴 ;机翼定位器采用3-PPPS并联调姿机构,采用3-2-1定位,主动驱动为X1、Y1、Z1、Y2、Z2、Z3 轴,其余方向为随动,采用单台或多台激光跟踪仪进行测量。机身和机翼工装上各有4个调姿基准点表征其位置姿态,地面和固定工装上分布多个公共基准点(ERS/TB点)用于测量场构建,这些点在全局坐标系下均有理论值。其中机翼调姿基准点布置在机翼下侧,距离远,高度高,人工引光难度大,采用自动测量方法测量,即直接驱动激光跟踪仪在指定位置附近搜索并测量。

在ARJ21飞机翼身对接过程中,首先进行中机身调姿,然后分别进行左机翼调姿和右机翼调姿,机翼调姿时进行翼身对合。每个大部件调姿过程大体一致,其基本流程如下:

(1)数字化测量场构建。采用单台或多台激光跟踪仪布站,保证大部件上调姿基准点可测。激光跟踪仪测量调姿基准点附近区域5~8个公共基准点,与其理论值进行坐标系拟合,得到测量坐标系与全局坐标系转换关系,从而建立测量基准。

(2)调姿基准点测量。基于上述坐标转换关系和调姿基准点在全局坐标下的坐标值,解算调姿基准点在测量坐标系下的坐标值,然后采用自动测量方法,测量调姿基准点实际位置坐标。大部件上架时,调姿基准点实际位置已在理论位置附近,因此首次测量时的全局位置可以采用调姿基准点理论值,或者根据定位器位置反馈进行解算。

(3)大部件位姿解算和调整。根据调姿基准点测量值和理论值,进行大部件位姿解算,根据解算出的定位器驱动量分别进行大部件姿态调整和位置调整。其中中机身姿态调整分为横滚、俯仰、航向3个阶段。每次调整完毕后,根据定位器反馈位置计算调姿基准点的估计坐标,跟踪调姿基准点位置,作为下一次连续自动测量的搜索起始点,以便激光跟踪仪能快速搜索定位。

图1 飞机翼身自动对接系统Fig.1 Aircraft fuselage-wing automatic assembly system

同步调姿是指操作者通过一步操作,集成控制软件连续执行上述(2)、(3)步骤,即调姿基准点自动测量、大部件位姿解算和调整、调姿基准点位置跟踪等操作,多个调姿基准点自动测量连续顺序进行,大部件姿态调整和位置调整连续进行。中机身执行同步调姿后,其位置和姿态达到理论值。机翼执行同步调姿后,其姿态达到理论姿态,位置值与理论值X轴方向偏差一定距离,即翼身对合保留量,以保证对接过程绝对安全,此后进行翼身对合操作,机翼缓慢插入中央翼盒。理论上经过一次同步调姿即可完成大部件姿态调整和位置调整,仅保留最后的部件对合操作,实际过程中可根据需要进行部件位姿微调和精确调整。同时,可实施同步调姿的分步骤操作,如进行调姿基准点连续自动测量,以提高测量效率。

2 调姿基准点连续自动跟踪测量

实现同步调姿必须首先实现调姿基准点的连续自动跟踪测量,其中有两层含义:控制单台或联动控制多台激光跟踪仪对调姿基准点进行连续自动测量,该过程按4个调姿基准点的指定测量顺序连续进行;大部件位姿调整后,调姿基准点位置发生变化,根据定位器位置解算调姿基准点估计坐标,便于下一次测量时激光跟踪仪快速搜索定位测量。季红侠[9]阐述了调姿基准点自动测量原理,但是没有实现多点连续自动跟踪测量,并且其自动测量基于调姿基准点理论值,当部件实际位姿与理论位姿偏差较大时难以进行。朱永国[8]提出了调姿基准点无偏卡尔曼滤波和外推迭代算法,实现了中机身调姿基准点最佳估值,但采用程序实现较为复杂。机翼与定位器相对位置关系比中机身复杂,调姿基准点相对距离远,定位器运动时机翼调姿基准点位置变化较大,为此提出了调姿基准点的连续自动测量方法和基于定位器位置反馈的调姿基准点跟踪方法。

3 调姿基准点连续自动测量

利用激光跟踪仪开发包SDK提供的COM接口和动态链接库,结合VC++语言编写激光跟踪仪连续自动测量控制程序。程序发送指向点命令驱动激光跟踪仪自动测量后,需要等待激光跟踪仪搜索到目标点靶球并测量,测量完毕获取测量数据后,通过执行自编写的ResultAnswer函数显示测量结果到主窗口上。根据搜索参数的不同,大约需要3~5s的搜索和测量时间。因此,设计连续自动测量流程控制如图2所示。

图2 连续自动测量流程Fig.2 Process of continuous automatic tracking measurement

连续自动测量开始前,先检查是否准备就绪,如每个调姿基准点是否分配好了激光跟踪仪、激光跟踪仪是否连接和建立了测量基准等,准备就绪即开始连续自动测量。多点连续自动测量是通过调用单点自动测量函数实现的,设计了1个布尔型变量m_bAutoSerial表征连续自动测量,当单点测量完成时,程序在ResultAnswer函数中判断,如果m_bAutoSerial为真则检查4个调姿基准点测量是否全部完成,如果未完成,则选择下1个测量点并调用单点自动测量函数进行测量,如果全部测量完成,则结束测量并保存测量值和误差值至数据库。激光跟踪仪单点测量完成时能自动反馈回测量数据,程序获取数据后判断并执行下1个调姿基准点的自动测量过程,因此上述全过程可连续进行,从而提高了测量效率。

4 基于定位器位置反馈的调姿基准点跟踪

运动控制系统根据定位器上的光栅尺和编码器反馈定位器的主动轴相对自身坐标系零点的位移,集成控制软件通过与运动控制软件通信获取位移参数。定位器与大部件的接触方式为球绞或叉耳,该定位器球绞(同叉耳)中心位置与机翼调姿基准点位置关系固定,因此可利用定位器球心位置变化解算大部件调姿基准点估计位置。为此在对接开始前,先标定定位器球心零点位置,在对接过程中,仅需要零点位置加上主动轴位移和解算出的随动轴位移即可得到定位器球心实际位置。

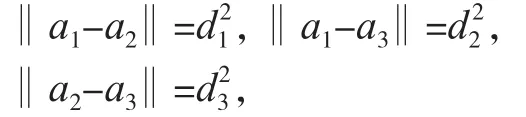

设定位器球心实际位置为ai(aix,aiy,aiz),(i=1,2,3)。定位器轴位移为li(lix,liy,liz),其中l1x、l1y、l1z、l2y、l2z、l3z为主动轴位移,为反馈回的已知量,而l2x、l3x、l3y为随动轴位移,是待解算的未知量,则定位器球心零点位置为bi(bix,biy,biz),上述位置值均为全局坐标系下坐标值,则有:

机构位移约束方程为:

其中,d1、d2、d3为定位器球心位置之间的距离,可由设计数模中定位器球心位置理论值得到。上述方程为三元二次方程组,可通过数学计算得到3个随动轴位移[10],从而得到零点位置。

零点位置标定完成后,在对接过程中可直接通过定位器反馈的主动轴位移解算定位器球心实际位置,此时机构位移约束方程为:

此时,bi(bix,biy,biz)为已知量,则同理可求出随动轴位移。从而零点位置加上主动轴位移和随动轴位移即可得到定位器球心位置。

已知定位器球心实际位置Pal和理论位置Ptl有如下关系:

其中,R为位姿变换的旋转矩阵,T为平移矩阵。定位器球心位置与机翼调姿基准点位置关系固定,因此上述位姿变换的旋转和平移矩阵相同。则可根据机翼调姿基准点理论位置Pwt,解算其实际位置的估计坐标,即

定位器球心零点位置标定1次即可在后续多架次对接中直接使用。由于大部件制造误差、工装误差、力学变形等影响,采用上述方法计算的调姿基准点估计坐标并不是精确位置值,当已在实际位置附近,能充分保证激光跟踪仪自动搜索成功进行。

5 同步调姿流程设计

同步调姿即在连续测量完成之后开始按顺序进行调姿解算、姿态调整、位置调整和调姿基准点跟踪,若姿态调整或位置调姿中有分步操作也连续进行。以中机身同步调姿为例,其流程如图3所示。

同步调姿开始前,先检查是否准备就绪,准备就绪后首先开始调姿基准点连续自动测量。设计1个布尔型变量m_bSyncPose表征是否为同步调姿和1个整型变量m_nSynPoseStep表征位姿调整进行到第几步。当4个调姿基准点连续自动测量完毕后,即调用主窗口调姿解算功能完成调姿解算,然后驱动定位器开始分别进行姿态调整和位置调整。中机身姿态调整分为横滚调姿、俯仰调姿、航向调姿3个步骤,按流程连续进行,完成后继续进行位置调整。设计MotionReceive函数用于实时接收运动控制系统反馈的状态信息,如数据接收成功、定位器调整完成、反馈定位器位置等。集成控制软件收到定位器调整已完成的消息后,根据同步调姿的两个变量判断并执行接下来的操作。

图3 中机身同步调姿流程Fig.3 Synchronous position and pose adjustment process of fuselage

图4 大部件自动对接集成控制软件Fig.4 Integrated control software for automatic assembly of large aircraft components

同步调姿完成后,根据调姿基准点跟踪方法解算调姿基准点新位置的估计坐标。

软件实现

基于同步调姿原理,开发了大部件自动对接集成控制软件,用于整个大部件对接过程的控制和数据管理。软件选用Visual C++2008为开发平台,结合BCGControlBar扩展库开发,使用Leica激光跟踪仪SDK开发激光跟踪仪控制模块,使用ADO技术连接Access数据库对每个架次的测量和对接数据进行管理维护。软件界面如图4所示,主要有主操作区、主窗口区、工程树、测量设备和运动设备控制区、信息窗口等,其中测量场构建、中机身调姿、左机翼调姿、右机翼调姿各为1个文档视图窗口显示在主窗口区域,通过主操作区按钮进行切换。主窗口区域采用列表、组合等形式将功能实现直接显示在界面上,方便实施同步调姿过程的连续控制。测量设备管理区控制激光跟踪仪实施测量,运动控制系统管理区驱动定位器运动,接收定位器反馈的位移信息。信息窗口实时显示当前操作进程和系统状态。

应用试验

ARJ21飞机翼身自动对接试验现场如图5所示,图中为右机翼调姿和对接。利用飞机翼身自动对接集成控制软件分别进行了中机身、左机翼、右机翼调姿与对接应用试验。试验结果证明,翼身对接过程中实现了调姿基准点的连续自动跟踪测量,无需人工引光,位置跟踪和自动搜索准确高效,提高了测量效率;大部件经过1~2次同步调姿操作即可完成姿态和位置调整,调姿过程连续、安全、可靠、快速;同步调姿全过程操作简单,减轻了劳动强度;对接结果满足装配精度和质量要求;集成控制软件能有效实现同步调姿流程,满足飞机大部件自动对接工程应用需求。

图5 翼身自动对接试验Fig.5 Automatic assembly experiment of fuselage-wing

结束语

本文提出了飞机大部件自动对接的同步调姿方法,研究设计了大部件调姿基准点连续自动跟踪测量和同步调姿实现流程。结合Visual C++平台和激光跟踪仪接口开发了大部件自动对接集成控制软件,并在ARJ21飞机翼身自动对接现场进行了应用试验。结果表明,本文提出的大部件自动对接的同步调姿方法原理可行,流程合理,调姿基准点连续自动跟踪测量方法有效,同步调姿过程快速安全。同步调姿方法能有效提高飞机大部件位姿测量和自动对接效率。

[1]WILLIAMS G, CHALUPA E,RAHHAL S. Automated positioning and alignment systems[R]. Society of Automotive Engineers, 2000.

[2]MARGUET B, RIBERE B.Measurement-assisted assembly applications on airbus final assembly lines[R]. SAE Technical Paper, 2003.

[3]MUELANER J E, KAYANI A,MARTIN O, et al. Measurement assisted assembly and the roadmap to part-to-part assembly[C]//7th International Conference on Digital Enterprise Technology. Bath: University of Bath, 2011-11-19.

[4]范玉青, 梅中义, 陶剑. 大型飞机数字化制造工程[M]. 航空工业出版社, 2011.

FAN Yuqing, MEI Zhongyi, TAO Jian.Digital manufacturing engineering for large aircraft[M]. Aviation Industry Press, 2011.

[5]侯志霞, 梁雪梅, 周万勇, 等. 飞机大部件自动对接集成控制技术研究[J]. 航空制造技术, 2011( 23):93-96.

HOU Zhixia, LIANG Xuemei, ZHOU Wanyong, et al. Integrated control technology of automatic butt for aircraft major part aeronautical manufacturing technology[J]. Aeronautical Manufacturing Technology, 2011( 23):93-96.

[6]汪西, 张俐, 王亮, 等. 机身部件柔性装配数字化测量技术应用[J]. 航空制造技术, 2013 (1): 93-97.

WANG Xi, ZHANG Li, WANG Liang, et al.Application of digital measurement technology in aircraft fuselage flexible assembly[J]. Aeronautical Manufacturing Technology, 2013 (1): 93-97.

[7]邱宝贵, 蒋君侠, 毕运波, 等. 大型飞机机身调姿与对接试验系统研究[J]. 航空学报, 2011, 32(5): 908-919.

QIU Baogui, JIANG Junxia, BI Yunbo, et al. Posture alignment and joining test system for large aircraft fuselages[J]. Acta Aeronautica et Astronautic Sinica,2011, 32(5): 908-919.

[8]朱永国.飞机大部件对接若干关键技术研究[D].南京:南京航空航天大学,2011.

ZHU Yongguo. Research on some key techniques on aircraft large part automatic joining[D]. Nanjing:Nanjing University of Aeronautics and Astronautics. 2011.

[9]季红侠.飞机大部件对接中的自动测量技术研究与系统开发[D].南京:南京航空航天大学,2012.

JI Hongxia. Research on the technology of automatic measurement in large aircraft component butt and system development[D].Nanjing: Nanjing University of Aeronautics and Astronautics. 2012.

[10]马志强, 李泷杲, 邢宏文, 等.3-PPPS 并联机翼调姿机构运动学解析正解[J]. 计算机集成制造系统, 2015,21(2):449-454.

MA Zhiqiang, LI Shuanggao,XING hongwen,et al. Analytic forward solution for 3-PPPS parallel wing posture adjustment mechanism[J].Computer Integrated Manufacturing Systems.2015,21(2):449-454.