纳秒脉冲激光制孔孔壁热应力数值模拟研究

2016-05-30张修瑞李怀学

张修瑞 ,李怀学 ,黄 锐

(1.中航工业成都飞机工业(集团)有限责任公司,成都 610092;2.中航工业北京航空制造工程研究所,北京 100024;3.高能束流加工技术重点实验室,北京 100024)

航空发动机及其周围构件由于工作温度高,通常需要群孔冷却作用,以提高航空零部件的工作温度和服役寿命。与毫秒脉冲激光制孔相比,纳秒脉冲激光作为制孔热源具有制孔热影响区小、变形小、适用性广等特点,非常适合用于航空工业中加工高温合金。纳秒脉冲激光制孔是通过纳秒脉冲激光与高温合金等材料相互作用,使材料瞬间熔化及气化,产生蒸发以及熔体流动,获得所需的冷却孔的直径和深度[1-2]。

纳秒脉冲激光制孔过程中,孔壁若残留一部分再铸层,且再铸层内易产生微裂纹。再铸层上的微裂纹会降低航空构件的服役寿命。孔壁微裂纹产生与孔壁热应力、再铸层厚度及内应力特征密切相关。目前,国内外关于纳秒脉冲激光制孔的试验研究报道较多,曾开展了不同合金纳秒脉冲激光制孔的试验研究[3-8],揭示了纳秒脉冲激光的制孔机制以及工艺参数对纳秒脉冲激光制孔的影响等[9-13]。但是,关于脉冲激光制孔过程热应力的数值模拟方面研究鲜见报道。

纳秒脉冲激光制孔的过程熔池小而深、时间短、物理机制复杂,难以直接准确获得孔壁热应力的演变特征。为了更好地揭示纳秒脉冲激光制孔的孔壁热应力,本文拟采用数值模拟的方法研究纳秒脉冲激光制孔的孔壁热应力,通过建立纳秒脉冲激光制孔的数学模型,采用有限元模拟分析纳秒脉冲激光制孔中的孔壁温度场和应力场,根据纳秒脉冲激光冲击制孔试验,验证模拟计算结果。本研究结果可为相关科研和工程人员深入理解纳秒脉冲激光的孔壁微裂纹形成机理提供一定的理论基础。

1 数学模型建立

为简化分析,假设工件为半无限大体,当脉冲激光辐照工件表面时,激光脉冲序列导致工件表面加热随后冷却直到发生熔化。假设材料熔化和气化在某恒定温度条件下。

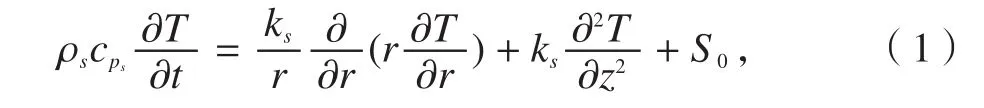

无限大固体激光加热模型中的热传导方程(采用柱坐标系)为:

其中,,I、δ、r和a分别0f是激光峰值功率密度、吸收系数、反射率和高斯参数。

初始条件为:t=0 ⇒T(r,z,0)=T0;

边界条件:在z无穷大位置,z= ∞ →T(r,∞,t)=T0;

在r无穷大位置,r= ∞ →T(∞,z,t)=T0;

在对称轴,

在表面位置,

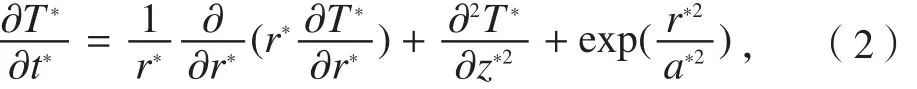

对变量无量纲化处理,有

其中,k0为标准温度条件下热导率。

无量纲化方程变为:

其初始条件为:

初始时,

无量纲化边界条件:

在z*无穷大处,

在r*无穷大处,

在对称轴,

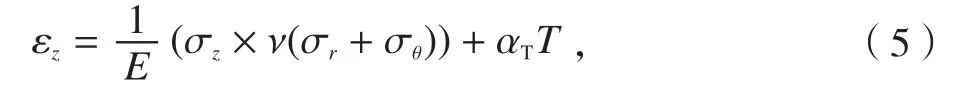

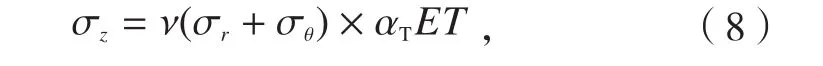

脉冲激光加热控制热应力方程通过应力-应变关系体现。假设没有外在机械力作用在基体材料表面,用柱坐标系表示其关系为:

其中,E、v和αT分别为弹性模量、泊松比和热膨胀系数。

应力函数可通过热应力公式定义:

在平面应变条件,z轴应变减小为0,其应力为:

旋转对称条件下协调方程:

引入无量纲应力:

无量纲化热应力:

无量纲化等效应力:

本文以单晶DD6材料为对象,以有限元法模拟计算了制孔孔壁温度场和应力应变场。本文激光参数如下:脉冲能量 20mJ;脉宽 250ns;重复频率 10Hz;光斑直径0.4mm;板厚 5mm;功率P0=20×e-3/(250×e-9)=0.08×e6。

功率密度分布函数:

将参数代入公式(14)为:

本计算针对材料为DD6高温合金,主要热物理属性如图1所示。

为了揭示孔壁再铸层微裂纹产生机理,本文通过简化模型,模拟分析了孔壁再铸层中的热应力特征。其简化物理模型为假定均匀再铸层厚度为30μm,并假定再铸层液相转化为固相的凝固体积收缩率为1%;模型边界条件为取模型径向尺寸远大于再铸层厚度以消除边缘效应的影响、模拟真实情况;孔壁施加强对流换热冷却条件。暂时忽略惯性效应,求解单纯因凝固体积收缩引起的再铸层应力解,如图2所示。

图1 DD6单晶的材料性能参数Fig.1 Material performance parameters of single crystal superalloy DD6

图2 孔壁再铸层的模型边界条件Fig.2 Boundary conditions of the model of hole-wall re-casted layer

2 结果与讨论

2.1 孔壁热应力

图3给出了温度场计算结果:Pulse 1 (第1个脉冲加载结束时——以下PulseN表示第N个脉冲加载结束时刻的结果)。当第一个脉冲作用时,孔中心温度最高,随着加载脉冲数增加,孔的深度逐步增大,孔壁最大温度随孔的深度而变化;纳秒脉冲激光冲击制孔过程中,孔壁形貌呈现台阶式特征。

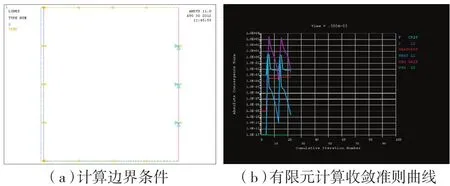

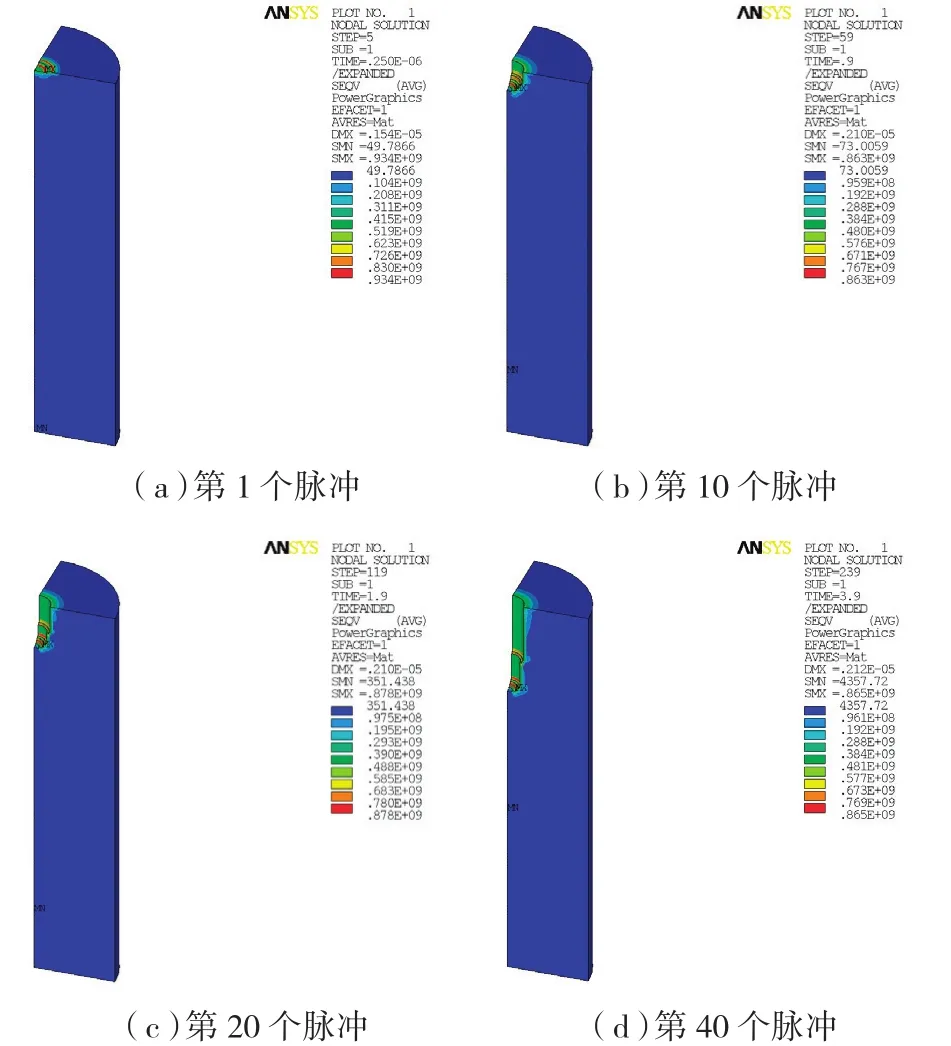

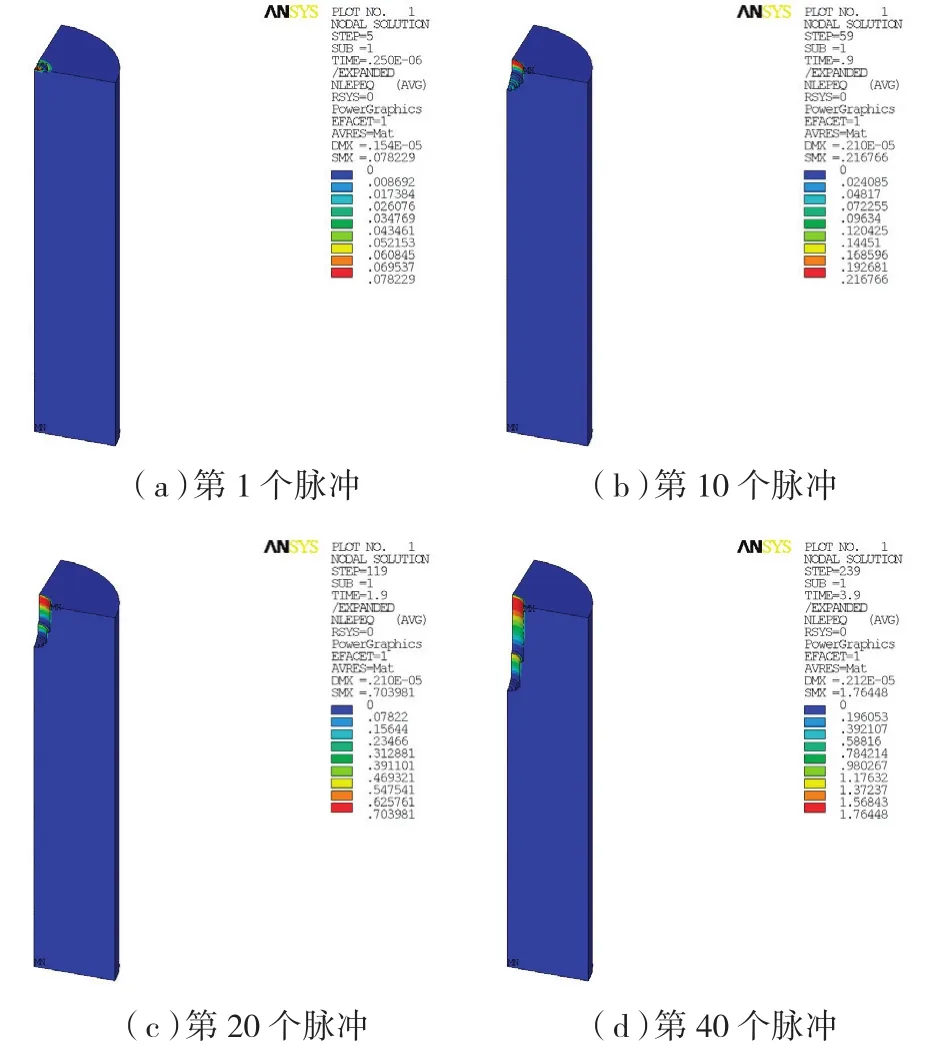

图4给出了孔壁应力von Mises等效应力的计算结果。由图4可知, 当第一个脉冲作用时,孔壁周围的应力值最大,随着脉冲数增加,孔的深度呈台阶式增大,孔壁最大应力位置随孔的深度而变化,一般处于纳秒脉冲激光与孔壁最深处。这种孔壁呈现台阶式特征,纳秒脉冲激光制孔孔形呈锥形特征,即入光端孔径大,出光端孔径小。

图3 DD6单晶制孔孔壁的温度场Fig.3 Hole-wall temperature field of single crystalsuperalloy DD6 in drilling

图4 孔壁应力等效应力Fig.4 Von Misses stress in hole-wall

图5给出了孔壁应力等效塑性应变(Equivalent Plastic Strain)的计算结果。由图5可知, 当第一个脉冲作用时,孔中心位置的等效塑形应变值最大,随着脉冲数增加,孔的深度呈台阶式增大,孔壁最大等效塑形应变值的位置为纳秒脉冲激光入光端口处,微裂纹易产生于纳秒脉冲激光冲击制孔孔口再铸层,图6显示纳秒脉冲激光冲击制孔孔壁入口处再铸层内微裂纹特征。

图5 孔壁应力等效塑性应变Fig.5 Equivalent plastic strain in hole-wall

图6 激光制孔孔壁的裂纹特征Fig.6 Characteristic of crack in hole-wall by laser drilling

2.2 孔壁再铸层热应力特征

图7给出了纳秒脉冲激光冲击制孔再铸层热应力简化计算模型及各向应力特征。本简化模型假设再铸层厚度为30μm,假定再铸层由液相转化为固相的凝固体积收缩率为1%。图8给出了孔壁再铸层热应力各向应力沿路径分布特征。由图7和图8可知,由于再铸层的凝固体积收缩受到近无限大基底的约束,致使再铸层内形成较高的拉伸应力,且径向、环向和轴向都以拉伸应力为主;基于本简化计算模型,再铸层的环向和轴向应力峰值接近GPa量级,这可能会导致再铸层开裂。

图7 激光冲击制孔再铸层热应力简化计算模型及各向应力分布Fig.7 Simplified computation model of thermal stress and the stress distribution of re-casted layer by laser shock

图8 孔壁再铸层各向热应力沿路径分布Fig.8 Thermal stress distribution along path of re-casted layer of hole-wall

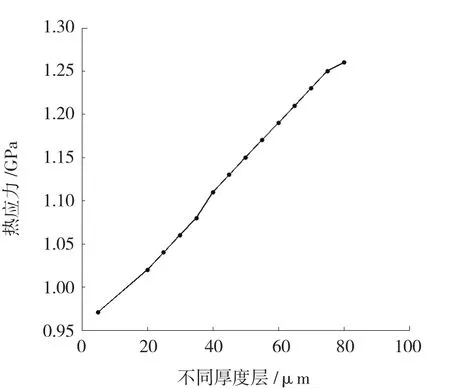

由于影响再铸层开裂的因素主要是拉应力,考察不同厚度的再铸层对其轴向最大拉应力影响。图9给出了激光制孔孔壁不同厚度再铸层热应力特征。由图9可知,孔壁再铸层热应力可能在很大程度上受到再铸层厚度的影响,随着再铸层厚度的增加,其拉应力基本呈线性增加。因此,较厚的再铸层更容易导致裂纹的产生。未来激光制孔工艺应采取各种措施减少再铸层的厚度,甚至去除再铸层,减少孔壁热应力,从而降低孔壁微裂纹的产生及扩展。

图9 孔壁不同厚度再铸层热应力特征Fig.9 Thermal stress characteristics of re-casted layers with different thicknesses

3 结论

(1) 随着加载激光脉冲数增加,孔的深度逐步增大,激光冲击制孔过程中,孔壁形貌呈现台阶式特征,这使激光制孔孔形为锥形特征。

(2) 随着纳秒激光脉冲数增加,孔壁最大等效塑形应变值的位置为纳秒脉冲激光入光端口处,纳秒脉冲激光冲击制孔孔壁微裂纹易产生于孔口再铸层内。

(3) 孔壁再铸层内形成较高的拉伸应力,且径向、环向和轴向都以拉伸应力为主;其环向和轴向应力峰值接近GPa量级,极易导致再铸层开裂。

[1]YUAN H, TONG H, LI M, et al. Computational study of nanosecond pulsed laser ablation and the application to momentum coupling [J/OL]. Journal of Applied Physics, 2012.http://dx.doi.org/10.1063/1.4739293.

[2]CHICHKOV B, MOMMA C, NOLTE S, et al. Femtosecond,picosecond and nanosecond laser ablation of solids[J]. Applied Physics A,1996,63(2):109-115.

[3]TAN B. Deep micro hole drilling in a silicon substrate using multi-bursts of nanosecond UV laser pulses[J]. Journal of Micromechanics and Microengineering, 2006,16(1): 109-112.

[4]GAROFANO J K, MARCUS H L, AINDOW M. Nanoscale carbide precipitation in the recast layer of a percussion laser-drilled superalloy[J]. Scripta Materialia, 2009,61(10): 943-946.

[5]IHLEMANN J, WOLFF B, SIMON P. Nanosecond and femtosecond excimer laser ablation of fused silica[J]. Applied Physics A,1992,54(4): 363-368.

[6]WECK A, CRAWFORD T, WILKINSON D, et al. Laser drilling of high aspect ratio holes in copper with femtosecond, picosecond and nanosecond pulses[J]. Applied Physics A, 2008,90(3): 537-543.

[7]李平, 王煜, 冯国进, 等. 超短激光脉冲对硅表面微构造的研究 [J]. 中国激光, 2006,33(12): 1688-1691.

LI Ping, WANG Yu, FENG Guojin, et al. Study of micro structuring using ultra short laser pulses[J]. China Journal of Lasers, 2006, 33(12):1688-1691.

[8]王萌, 刘铁根, 许宝忠, 等. 基于声波控制激光焦点的打孔系统[J]. 中国激光, 2008,35(8):1277-1280.

WANG Meng, LIU Tiegen, XU Baozhong, et al. Sound controlled focus system for laser drilling system[J]. China Journal of Lasers, 2008,35(8):1277-1280.

[9]LUFT A, FRANZ U, EMSERMANN L, et al. A study of thermal and mechanical effects on materials induced by pulsed laser drilling[J].Applied Physics A, 1996,63(2):93-101.

[10]BUGAYEV A, GUPTA M, EL-BANDRAWY M. Dynamics of laser hole drilling with nanosecond periodically pulsed laser[J]. Optics and Lasers in Engineering, 2006,44(8):797-802.

[11]YILBAŞ B S, ŞAHIN A Z, DAVIES R. Laser heating mechanism including evaporation process initiating laser drilling[J].International Journal of Machine Tools and Manufacture, 1995,35(7):1047-1062.

[12]CHIEN W T, HOU S C. Investigating the recast layer formed during the laser trepan drilling of Inconel 718 using the Taguchi method[J].The International Journal of Advanced Manufacturing Technology,2007,33(3):308-316.

[13]KHAN A, CELOTTO S, TUNNA L, et al. Influence of microsupersonic gas jets on nanosecond laser percussion drilling[J]. Optics and Lasers in Engineering, 2007,45(6):709-718.