常幅法向压力下飞机舱门锁机构磨损特性*

2016-05-30郭兰中林化清许文文

梁 华,郭兰中,林化清,许文文

(1.中国矿业大学,徐州 221000;2.常熟理工学院,常熟 215500)

飞机舱门的密封是防止舱内漏气或失压的重要保障[1]。为此,要求飞机舱门机构应该具有较高的可靠度。由于磨损的存在,会导致结构配合间隙增大,配合精度降低,导致整个机构不能达到所要求的运动精度甚至发生失效[2]。

舱门密封失效是飞机舱门的一种主要的故障模式,一般会导致Ⅲ级飞行事故,严重时也可能导致舱门偶然打开引起灾难性故障,可能会导致Ⅱ级(引起人员严重伤害、系统严重损坏,大幅度降低安全裕度或功能能力)甚至Ⅰ级(引起人员死亡,系统(如飞机)毁坏)飞行事故[3]。

本文以某型运输机为对象,在其舱门锁机构系统中,拉杆与销轴间的滑动运动副是重要运动副之一,能否可靠的工作直接关系到飞行安全和任务完成。因此,对其磨损及可靠性进行研究,同样具有重要的意义。

1 假设

假设:磨损量与磨损速度、腐蚀速度等因素有关,常见的磨损量随时间t呈线性变化[4],那么磨损量:

式中,r为磨损速度,mm/h或mm3/h,为随机变量,服从正态分布[5]。

当磨损量达到允许最大值时,零件磨损达到极限状态。此时对应的时间就是零件发生故障前的使用时间,即寿命T。

在这前提下,Archard. J F提出了后来被称之为Archard磨损定理的模型。这个模型是建立在试验观察基础上的,其表达式如下:

式中,V为磨损体积;S为滑动距离;H为摩擦副中较软材料的布氏硬度。考虑到磨损是一个动态的过程,故将式(2)改写成如下形式:

式中,wv(t)为对应于时间t的磨损体积;S(t)为对应于时间t的滑动距离[6]。

那么对于一个矩形摩擦副,磨损体积wv(t)等于接触宽度b、接触长度L和磨损深度Δh的乘积,即:

将式(4)代入式(3),可得磨损增量为:

式中,b、L、Δh的单位均为mm。

因为单向磨损行程是S(t),一个循环即为2S(t),如果用SN(t)表示N次循环的磨损总行程,SN(t)=2N·S(t),那么式(5)可改写成:

式(5)、(6)即为基于线性假设的常法向压力下磨损量的计算公式。

2 常幅法向压力下的滑动磨损特性试验

本试验是以30CrMnSiA与LD10-CS为摩擦对,以常幅法向压力为加载条件所进行的疲劳磨损试验。试验载荷为常幅法向正压力,Fn=10kN。下磨块材料为30CrMnSiA,尺寸为:600mm×30mm×10mm;上磨块材料为LD10-CS,尺寸为:80mm×20mm×10mm。试验载荷及试件材料力学性能如表1所示。摩檫副之间的接触面宽度为b=20mm,滑动距离S=260mm。为了减少试验误差,共制备4对试验件,每次安装2对,分两批次进行,观察其磨损规律。

表1 试验载荷及试件材料力学性能

试验设备为自制的往复式多用途摩擦磨损试验机,其示意图如图1所示。整个装置固定在立柱、压梁和平台组成的承力框架中,通过丝杠和压力传感器给固定摩擦副的上磨板和车式下磨板施加法向载荷(Fn),联体式电磁可调电机通过连杆机构使车式下磨板做往复运动。

进行运动机构磨损可靠性试验时,不同材料的摩擦副要确定适合的速度,运动速度太慢,试验耗费太大;运动速度太快摩擦副会形成粘死,所以,速度应根据不同的材料副来确定。试验所用摩擦速度v初步确定为:v=5.85m/min,对于电动机则为11.25r/min。

施加的载荷通过压力传感器(BLR-1;150kN;灵敏度为1.5319mV/V)以及与其相连接的2000标准负荷测量仪进行控制。随时可以通过2000表的复位按扭、峰值按扭看到试验载荷的大小,以便调解载荷的大小(测量仪的准确度<0.005%FS,温度系数<5×10-6℃,AD转换速率>50次/s)。

通过联体式电磁可调电机来控制需要的转速,可调电机转速的调速范围为:200~1400r/min,转速比i=80r/min,输出的转速为:2.5~17.5r/min。

本次试验最初的转速为11.25r/min,后来调整为9r/min,当循环次数(视一次往复为一次循环)达到1500次时,上磨块(被磨损试验件,材料LD10-CS,以下相同)出现划沟,然而此时下磨块上粘着LD10-CS材料点状物。

为了避免出现粘着现象,转速降为7r/min,并用电风扇一直降温,在此条件下未出现粘着,试验进行到21168次停止。

为了对上模块的磨损量进行比较准确的测量,采用了尺寸测量法和称重法两种方法,并对结果进行比较。

法向磨损量的测量采用游标卡尺(0~150)。每个试件设9个测点,测点布置示意图如图2所示。

图1 试验设备示意图Fig.1 Diagram of experimental equipment

图2 测点布置示意图Fig.2 Measuring point layout schematic

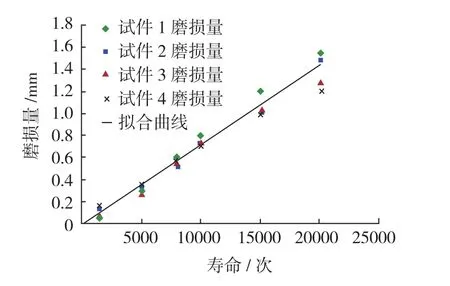

在试验前,先测量试件9个测点的尺寸,以9个测点数据的平均值作为试件的原始尺寸;在试验中,每隔一定的循环次数就对9个测点的剩余尺寸进行一次测量,并以9个测量数据的平均值作为试件的剩余尺寸。法向磨损量即为试件原始尺寸和剩余尺寸之差。根据试验数据绘制的磨损量与寿命曲线见图3。

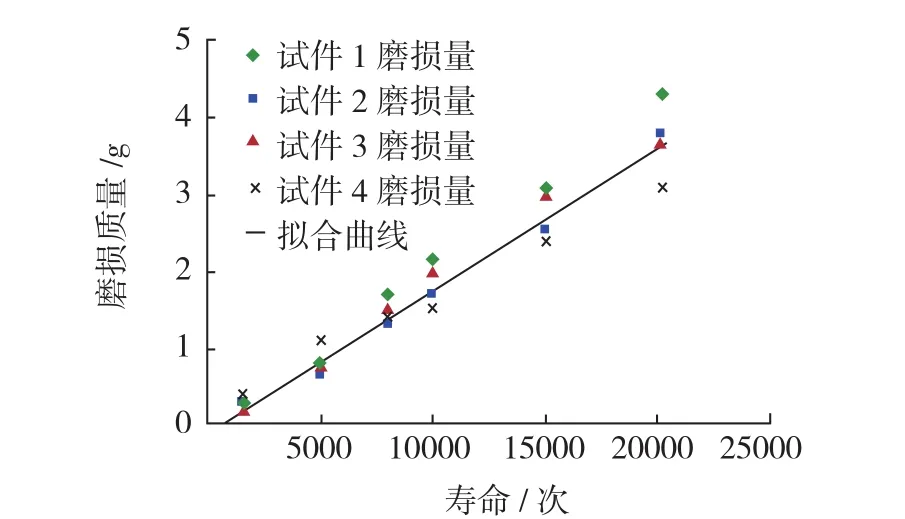

磨损重量采用天平仪(0~500g)称取质量然后换算成重量的方法获得。在试验前,先称取试件的原始质量;在试验中,每隔一定的循环次数称取一次试件的剩余质量。原始质量和剩余质量之差即为磨损质量,根据试验数据绘制的磨损质量与寿命曲线见图4。

下磨块磨损量的测量采用尺寸测量法,量具为深度千分卡尺,共设9个测点,测点分布同上模块。由于下磨块尺寸和重量均比较大,故仅对试验前和试验结束后的尺寸进行测量,然后以原始尺寸减去剩余尺寸即为磨损量。下磨块的磨损量见表2。

图3 上磨块磨损量与寿命曲线Fig.3 Wearing and tearing value (above) and life curve

图4 上磨块磨损质量与寿命曲线Fig.4 Wearing and tearing weight (above) and life curve

表2 下磨块磨损量

3 试验结果分析与讨论

(1) 本次试验最初设定的转速11.25r/min以及进行初步调整后的转速9r/min都是不理想的。在这两个转速下上磨块出现划沟,下磨块有LD10-CS点状物粘着。当转速调整为7r/min时,情况趋于正常。从而可知,对于以LD10-CS与30CrMnSiA为配对材料的滑动摩擦副,该试验机转速应在小于7r/min的范围内进行选取。

(2)由图3和图4的拟合曲线可以看出,上模块磨损量随时间的增加而线性增加。

(3)图5为LD10-CS与30CrMnSiA摩擦副上模块的磨损寿命线图。磨损寿命线图是以一组试件不同循环次数下的最大磨损量作为上界点,最小磨损量为下界点绘制的。可以看出,磨损量为随机变量,具有一定的分散性,且随着工作时间的增加,其累积磨损量的分散程度也越来越大,反映为上界点与对应的下界点的距离越来越大,线图呈喇叭状。

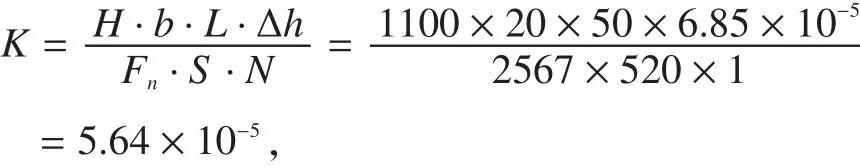

(4)上磨块磨损系数K的计算。

从图6所示上模块磨损量随寿命(循环次数)的变化可知,当寿命N为21169次时,实测磨损量的平均值为1.45mm。而一次循环的磨损量为:

根据公式(6)可以推得磨损系数K的表达式并计算如下:

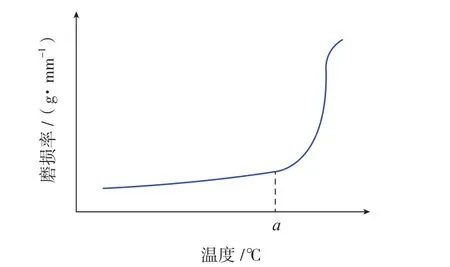

此值即为上模块的磨损系数。由计算过程可知,在常幅法向压力下,若不考虑温度对材料硬度的影响,磨损系数是一个常数。一般来说,金属表面的硬度随表面温度的升高而下降,当其他条件相同时,温度越高,磨损越大,发生胶合的可能性也增大。图6表示了温度对磨损率的影响。可以看出,当温度超过某一临界值(图6中(a))后,它对磨损率的影响才是显著的。

图5 上磨块的磨损寿命线图Fig.5 Wear life of the above module

图6 温度对磨损的影响Fig.6 Influence of temperature on the wear and tear

下面根据磨损质量与寿命曲线计算磨损系数K。

从图6所示磨损质量与寿命曲线可知,当寿命N为20153次时,实际称得磨损质量(m)的值为3.73g,已知铝板的密度ρ=2.73g/cm3,则总的磨损量Δh为:

而一次循环的磨损量为:

Δh= 1.37/20153 = 6.8×10-5mm 。

根据公式(6)可以推得磨损系数K的表达式并计算如下:

从上述计算结果可以看出,两种测量方法得到的上磨块(LD10-CS)磨损系数值K相当接近,所以,在以后的试验中只要量具精度高,无论哪种测量方法都可以采用。

(5)下磨块磨损系数K的计算。

根据表2经简单计算可知,当寿命为20153次时,实测磨损量的平均值为0.0595mm,而一次循环的磨损量为:

根据公式(6)可以推得磨损系数K的表达式并计算如下:

比较上模块和下磨块的磨损系数K值可知,后者明显大于前者,说明其具有更好的耐磨性,同时也说明,在以LD10-CS与30CrMnSiA为配对材料的摩擦副磨损可靠性计算中,仅仅考虑上模块(LD10-CS)即可。

4 结论

本文以某型运输机舱门锁机构运动副所实际使用的材料为摩擦对,通过常幅载荷下的疲劳磨损试验,对其磨损行为进行了研究。

(1)通过常幅疲劳磨损试验,验证了磨损量随时间t线性变化假设的合理性;

(2)得出了7r/min(v=5.85m/min)的转速是LD10-CS与30CrMnSiA配对摩擦副磨损试验的适宜转速的初步结论;

(3)给出了LD10-CS的磨损寿命曲线,为给定寿命下磨损量的均值和标准差以及给定磨损量下磨损寿命的均值和标准差的计算提供了一种依据;最后,根据试验结果,分别计算了LD10-CS和30CrMnSiA的磨损系数 ,解决了实际磨损量以及磨损可靠性计算这一先决问题。

[1]刘伟,刘志群,赵晓博,等.飞机舱门密封结构的气密可靠性研究[J].材料工程,2012(4):47-51.

LIU Wei, LIU Zhiqun, ZHAO Xiaobo, et al. Air-tight reliability analysis of aero-port seal structure[J]. Journal of Materials Engineering,2012(4): 47-51.

[2]井惠林,赵海龙,王铁军.考虑铰链磨损时飞机舱门运动精度可靠性研究[J].机械设计,2011,28(4):55-59.

JING Huilin, ZHAO Hailong, WANG Tiejun. Investigation of air craft hatch door motion accuracy reliability considering hinges abrasion[J].Journal of Machine Design, 2011,28(4): 55-59.

[3]姜翰林.民用飞机舱门事故统计分析[J].科技致富向导,2013(12):144.

JIANG Hanlin. Civil aircraft door accident statistical analysis[J].Guide of Sci-tech Magazine, 2013(12):144.

[4]刘惟信.机械可靠性设计[M].北京:清华大学出版社,2004.

LIU Weixin. Mechanical reliability design[M]. Beijing: Tsinghua University Press,2004.

[5]王文清,郑慕侨.综合传动铸铁密封环磨损模糊可靠性分析与计算[J].北京理工大学学报, 2005,25(2):112-117.

WANG Wenqin, ZHENG Muqiao. Analysis and calculation of fuzzy reliability on the cast iron sealing ring in composite transmissions[J].Transactions of Beijing Institute of Technology, 2005,25(2):112-117.

[6]万朝燕,赵旭,李文成.基于连续接触“有效长度模型”及Archard磨损的运动可靠性分析[J].机械科学与技术,2013(5):679-682.

WAN Chaoyan, ZHAO Xu, LI Wencheng. Analysis of the motion reliability based on the effective length model of continuous contact and the archard’s wear theory[J]. Mechanical Science and Technology for Aerospace Engineering, 2013(5):679-682.