基于MBD的数控工艺设计及快速编程方法研究*

2016-05-29

(北京航空航天大学工业与制造系统工程系,北京 100191)

随着计算机辅助设计系统的推广及数控机床的广泛应用,对数控工艺设计及数控编程提出了新的要求。但是在目前数控加工应用中,存在数控工艺设计自动化程度低、编程周期长等问题,迫切需要建立高效率、高质量的数控工艺设计及快速编程方法。已有一些学者从提高工艺设计效率的角度对数控工艺设计的方法进行了研究,文献[1-2]建立CAD/CAPP/ CAM集成系统,并以特征信息为工艺设计的输入,用于提高零件生产技术准备工作的自动化程度;文献[3]提出了基于三维模型的工艺设计方法及其三维应用模式,以三维工艺模型为基础进行工艺设计。文献[4]研究了数控加工程序的可重用性问题,建立了一种基于刀具驱动的特征动态分解策略,以加工特征为基础实现数控程序的参数化生成;文献[5]研究了基于加工特征的数控刀具轨迹自动生成技术,并利用产品加工特征对CAD与CAM系统进行集成,这些工作都为数控工艺的深化研究奠定了基础。

另一方面,数字化产品定义技术的发展使基于模型定义(Model Based Definition,MBD)的相关标准和规范成为数字化设计与制造中产品和制造工艺信息定义的重要依据。基于MBD的产品定义技术改变了传统的由三维实体模型来描述几何信息而用二维工程图纸来定义尺寸公差和工艺信息的产品描述方法,使得三维模型成为生产制造过程中产品信息定义的唯一依据[6],也对零件加工工艺过程的设计提出了更高要求。本文针对MBD在产品研发中的应用,从提高数控加工工艺设计及编程效率出发,提出基于MBD的数控工艺设计及快速编程方法,建立符合MBD规范的产品制造特征信息表达结构,分析了三维模型关联的数控工艺信息模型内容,构建工艺设计结果与数控编程信息的参数化映射机制,以提高工艺设计的自动化程度及编程效率,从而满足快速数控工艺编程的需求。

1 制造特征信息的表达与构造

1.1 基于MBD的制造特征信息描述

制造特征从制造角度看是一种可用于描述零部件上与加工或装配等制造有关的形状的抽象几何体,能够表达加工制造要求与意图。因此,制造特征既包含用于约束和描述特征形状的几何要素信息,又包含用于描述制造活动相关要求的产品制造信息[7],是确定加工方案、制造资源、工艺参数等的依据。本文讨论与加工制造特征(简称加工特征)相关的应用问题。

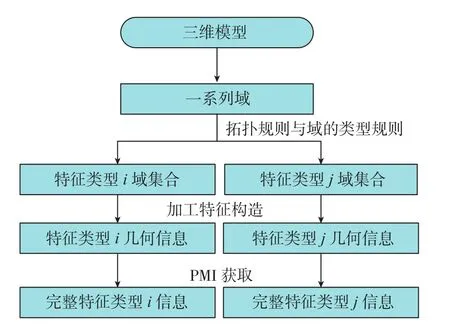

在MBD技术环境下,产品信息以集成的三维实体模型来完整表达产品,特征信息的描述也基于三维来表达和传递包括设计与制造在内的工程信息。考虑到三维模型在设计、工艺、制造、检验、销售、维修等全生命周期中的各个阶段的应用,为便于产品模型信息的传递和共享,建立制造特征信息的描述,如图1所示。

图1 制造特征信息的描述Fig.1 Manufacturing feature information description

制造特征信息结构从内容上可划分为3个层次:产品层主要用来描述产品的整体信息,包括特征信息、技术信息、材料信息、热处理信息、管理信息等;特征层是对零件层中特征信息的扩展,主要用来描述零件所包含的特征类型;特征信息规范层是对不同种类特征的信息规范约束,将特征信息划分为特征属性信息、特征几何信息、特征标注信息3类。其中,特征属性信息包括特征描述信息、特征定位信息,特征标注信息包括尺寸公差信息、形位公差信息、粗糙度信息等。制造特征信息的表达结构为特征信息的提取与组织建立了标准化依据,便于信息的传递和利用。

1.2 特征信息的提取与构造

加工特征是设计与制造间信息传递的载体,其信息完整性是影响工艺设计及工艺决策结果的重要因素。如何准确、高效地从产品设计模型中获得零件的加工特征信息一直是CAD/CAM领域的一个研究热点。基于MBD产品定义技术的发展及应用使产品设计模型中包含了产品制造信息PMI( Product and Manufacturing Information),本文利用产品模型中存在的产品制造信息建立了零件加工特征信息的实例化方法(图2),根据MBD三维模型信息,以制造特征信息表达结构为特征信息建模基础,通过将基于域[8]的特征识别方法及PMI信息获取相结合进行实例加工特征信息的构造。

图2 加工特征信息的实例化方法Fig.2 Feature information instantiation method

基于域的特征识别方法从加工的角度出发,根据零件主要特征方向,将产品模型分成一系列不同的加工域,通过查找域的主面,并围绕主面确定与主面凹边相连的侧面,进而识别和构建加工域,最后再通过域的分解,获得具体的加工特征。

在加工特征信息实例化时,根据基于域的特征识别方法对加工特征进行构造,提取得到几何信息,然后通过PMI的获取得到加工特征非几何信息,最终得到完整的特征信息支持下游数控工艺活动。

利用加工特征信息的实例化方法得到产品加工特征信息集合,能够有效地支持数控工艺决策,最终实现以加工特征为单元的数控制造过程。此外,该实例化方法保证了特征信息的完整性,通过适当的特征信息组织与结构化传递,为后续工艺设计提供决策依据。

2 三维关联的数控工艺信息模型内容

三维关联的数控工艺信息模型包含3方面的信息内容:一是基于MBD的特征信息;二是数控工艺信息;三是数控资源信息。基于MBD的特征信息与图1所示的特征信息结构相对应,从面向制造的角度,建立加工特征与产品信息的关联。例如加工特征与几何信息、定位信息、特征描述信息、粗糙度及尺寸、形位公差信息的关联,是基于零件MBD模型的加工特征信息提取的基础。数控工艺信息中包含工艺分工、工艺(规程)、工序及工步信息,也包含数控加工的加工操作信息。加工操作是组成工艺的最基本单元,若干个加工操作可以构成加工工艺过程中的一个工步。加工操作以加工特征为核心,关联对应加工特征的全部信息,例如特征的加工方法、加工余量、切削参数及其加工所需的机床、刀具、夹具等资源信息;此外,加工操作与其所属的数控编程系统也存在关系,该关系是实现工艺结果与数控加工系统参数化映射驱动的基础。通过加工操作将特征信息与数控工艺相关联,实现基于加工特征的数控工艺设计及参数化映射驱动的数控编程。数控资源信息描述数控加工使用的制造资源,如机床、夹具、刀具、量具等。

三维关联的数控工艺信息模型从集成化的角度出发,根据产品设计、工艺设计及加工过程对信息的不同需求,对产品制造过程中所涉及的各种信息进行建模,为不同系统间快捷的信息流转和共享提供支持,不仅是进行数控工艺设计的基础,也是实现快速数控编程的关键。

3 数控加工操作信息的参数化映射生成

3.1 数控工艺过程设计

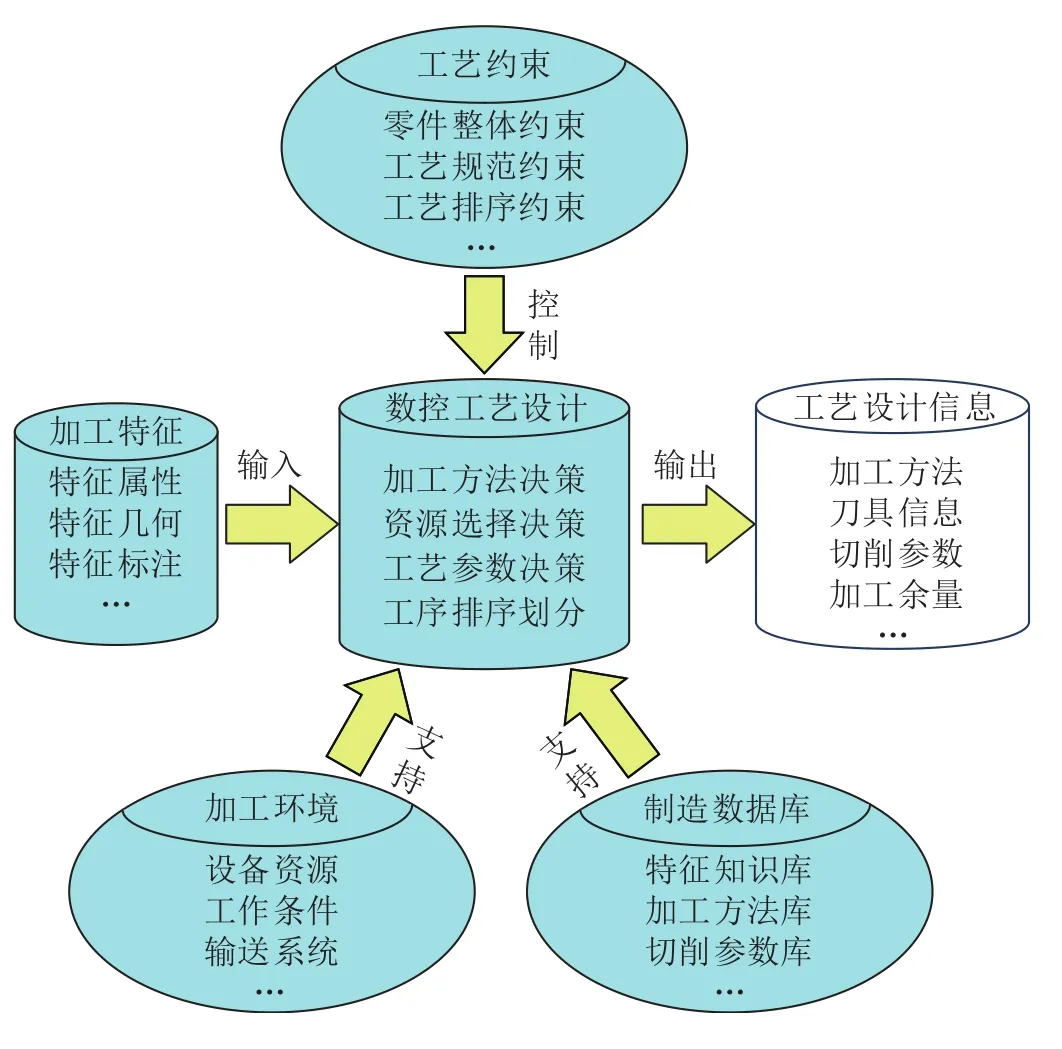

从产品制造的角度来考虑,待加工零件是由若干个加工特征组成的结构体,基于加工特征进行数控工艺过程设计是工艺设计模块化的基础,图3所示为基于特征的数控工艺设计方法。

图3 基于特征的数控工艺设计方法Fig.3 Feature-based CNC process design method

数控工艺过程设计时,加工环境与制造数据库同时支撑工艺设计,其中制造数据库作为支撑工艺设计及决策的重要依据,其知识的种类及容量对决策有重要的影响。同时,工艺约束,例如零件整体约束、工艺规则约束及排序规则约束等也是工艺设计的重要影响因素,控制工艺设计活动的进行。

基于加工特征信息,根据三维关联的数控工艺信息模型进行工艺设计,其内容包括加工方法决策、面向数控加工的资源选择及工艺参数决策、零件工序排序划分等。通过规则库中的数控加工方法与加工特征对应关系匹配形成基于特征的数控加工方法链,依据特征类型、几何参数、精度及粗糙度等信息进行特征工艺决策。根据加工方法链中的加工方法与数控制造数据库的匹配选择制造资源及加工参数。按照加工阶段、工序集中等原则进行工艺排序划分,在此基础上,插入热处理等中间工序形成完整的工艺路线。

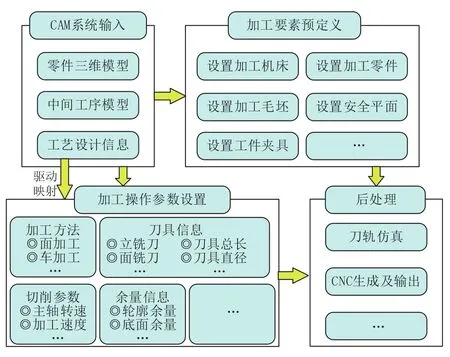

3.2 参数驱动的快速数控编程

数控编程时需要利用零件三维模型、中间工序模型并根据工艺设计信息进行加工要素预定义、加工操作参数设置及后处理等操作。为了达到减少编程人员工作量、提高编程效率的目的,本文建立工艺设计信息与数控加工参数的映射关系,实现数控加工参数与CAM系统中的加工操作匹配,达到自动生成数控编程所需信息的目的。本文的数控加工参数是指与CAM编程系统密切相关的可以参数化表示的加工方法、刀具信息、切削参数、加工余量等。图4所示为参数化映射驱动的快速数控编程方法。

在基于加工特征的数控工艺设计中,程序编制是以“加工操作”作为基本单元进行构造的。如果零件工艺复杂,在数控系统中对应的加工操作节点多,而且每一个加工操作节点都需要进行加工方法、刀具类型、刀具参数、切削参数及加工余量等设置,相比数控编程过程中对加工要素预定义与后处理阶段的人工交互量,对加工操作的参数设置工作量更大。为减少数控编程中的人工干预量,建立加工特征及工艺信息与数控加工操作的参数化映射关系。根据所属数控编程系统,匹配加工特征中几何要素与数控加工操作中的几何对象以及工步节点与数控加工操作,关联工艺信息中的数控加工参数与数控编程中加工操作所需驱动参数,从而达到在数控编程系统中自动设置数控相关参数、自动添加操作信息的目的。

图4 参数化映射驱动的快速数控编程方法Fig.4 Rapid CNC programming method driven by parameter mapping

4 应用实例

本文提出的基于MBD的数控工艺设计及快速编程方法通过本研究所开发的系统进行了验证。利用产品特征信息提取模块从产品模型上提取零件的加工特征信息,在此基础上,利用工艺知识库及工艺规则等进行数控加工方案、加工资源及工艺分组排序等决策,生成工艺过程信息及数控加工操作所需的工艺参数信息。利用这些加工操作的工艺参数进一步映射到数控编程系统中,在编程系统中自动创建加工操作,并实现刀具类型、刀具参数、切削参数、加工余量等数控编程所需参数信息的自动映射,通过数控刀轨的交互生成,最终进行刀轨仿真验证。主要验证过程如图5所示。

图5 基于MBD的数控工艺设计及快速编程方法应用Fig.5 Application of CNC process design and rapid programming method based on MBD

5 结论

本文从提高工艺设计的灵活性、适应现代制造模式发展的需要出发,提出了一种基于MBD的数控工艺设计及快速编程方法,并开发了相应的使能系统。通过对三维零件特征信息的提取与组织,很好地满足了工艺决策系统的需求;利用工艺设计结果与CAM系统数控加工操作的自动参数化映射匹配,实现了工艺设计系统与数控编程系统的有效集成,简化了数控程序的设计过程,提高了数控编程的效率,为数控工艺设计的自动化及智能化提供了一个新途径。

[1]张胜文,丁玉玲,王贵成,等.船用柴油机机架类零件CAD/CAPP/ CAM集成系统[J].计算机集成制造系统,2011,17(4):760-766.

ZHANG Shengwen,DING Yuling,WANG Guicheng,et al.CAD/CAPP/CAM integration system for frame parts of marine diesel[J].Computer Integrated Manufacturing Systems,2011,17(4):760-766.

[2]林小夏,张树有,伊国栋,等.基于PDM的产品数字化设计与数控加工集成信息模型[J].计算机集成制造系统,2011,17(12):291-297.

LIN Xiaoxia,ZHANG Shuyou,YI Guodong,et al.Product digital design and numerical control machining integrated information model based on PDM[J].Computer Integrated Manufacturing Systems,2011,17(12):291-297.

[3]乔立红,张金.三维数字化工艺设计中的关键问题及其研究[J].航天制造技术,2012(1):29-32.

QIAO Lihong,ZHANG Jin.Some key issues in three-dimensional digital process planning and their research[J].Aerospace Manufacturing Technology,2012(1):29-32.

[4]张英杰.基于刀具的特征动态分解的数控编程方法研究[J].计算机集成制造系统,2008,14(12):2452-2456.

ZHANG Yingjie.Numerical control programming for dynamic decomposition based on cutting tool machining feature[J].Computer Integrated Manufacturing Systems,2008,14(12):2452-2456.

[5]HOU M,FADDIS T N.Automatic tool path generation of a feature-based CAD/CAPP/CAM Integrated system[J].International Journal of Computer Integrated Manufacturing,2006,19(4) :258-350.

[6]田富君,田锡天,耿俊浩,等.基于模型定义的工艺信息建模及应用[J].计算机集成制造系统,2012,18(5):913-919.

TIAN Fujun,TIAN Xitian,GENG Junhao,et al.Model-based definition process information modeling and application[J].Computer Integrated Manufacturing Systems,2012,18(5):913-919.

[7]葛晨,乔立红.制造特征信息建模及其实例化方法[J].计算机集成制造系统,2010,16(12):2570-2576.

GE Chen,QIAO Lihong.Manufacturing feature information modeling and instantiation[J].Computer Integrated Manufacturing Systems,2010,16(12):2570-2576.

[8]于芳芳.飞机整体壁板快速数控加工编程系统关键技术研究与开发[D].北京:北京航空航天大学,2009.

YU Fangfang.Research and development of rapid NC machining programming system for aircraft integral panel[D].Beijing:Beihang University, 2009.