复合材料超声辅助螺旋铣削试验研究*

2016-05-29高航,孙超,王焱

高 航,孙 超,王 焱

(1.大连理工大学机械工程学院,大连 116023;2.中航工业北京航空制造工程研究所,北京 100024)

碳纤维复合材料以其轻质、比模量高、比强度大、抗疲劳、耐腐蚀等优点,在航空航天材料领域得到广泛应用。复合材料构件需要加工大量的连接孔,由于传统的钻削加工中存在切削力大、表面质量难以控制等缺点[1-2],已不能满足连接孔高质、高效的加工要求。作为新兴的加工工艺方法,螺旋铣削制孔工艺与超声振动辅助加工方法则弥补了传统刀具的不足,在难加工材料加工中得到了成功应用[3-4],有效降低了切削加工过程中的切削力,改善了制孔加工过程中产生的分层、撕裂、毛刺等加工缺陷[5-6],在难加工材料加工技术领域成为重要研究方向。

国内外很多学者分别针对螺旋铣削与超声振动辅助制孔进行了研究。但还没有将超声振动辅助加工与螺旋铣削加工过程相结合的加工技术报道。本文首次结合螺旋铣削加工与超声振动辅助加工两种加工工艺的优点,通过理论与试验研究,分析了超声振动辅助螺旋铣削加工原理,分析了加工参数对切削力、切屑及制孔质量的影响规律。该方法为碳纤维复合材料制孔加工提供了一种新的加工途径。

超声辅助螺旋铣削原理

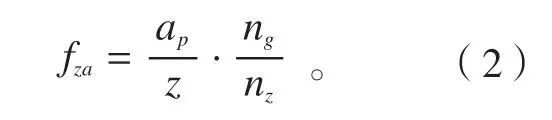

超声振动辅助螺旋铣削过程为在原有螺旋铣削制孔加工时,在刀具轴向施加高频的超声振动,通过超声与螺旋铣削的复合作用改变材料的去除机理,实现高质、高效加工。超声辅助螺旋铣削制孔加工过程由刀具轴向的进给运动、垂直于轴线的平面内切向进给运动和高频超声振动3种切削运动复合而成。其材料去除过程为控制刀具几何中心偏离加工孔的中心,以一定的公转转速绕孔轴线作旋转运动,同时以一定的进给速率沿刀具轴线方向运动,以铣削加工实现材料的去除,如图1所示。超声振动辅助螺旋铣削制孔过程中主要加工参数包括刀具直径Dm、偏心距离e、刀具自转转速nz、刀具公转转速为ng、刀具轴向进给螺距为ap、超声振动频率f和超声振动振幅A。

加工过程中,材料去除以主切削刃对孔壁材料去除和副切削刃对孔底材料去除两种形式为主。

在沿刀具轴线方向上,轴向进给速度主要对加工效率与切削轴向力有影响。轴向进给速度fd与刀具运动参数的关系为[7]:

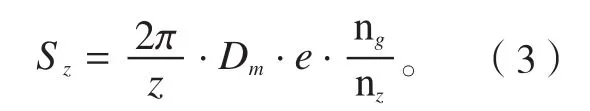

刀具每转单齿切削厚度fza与刀具运动参数的关系为:

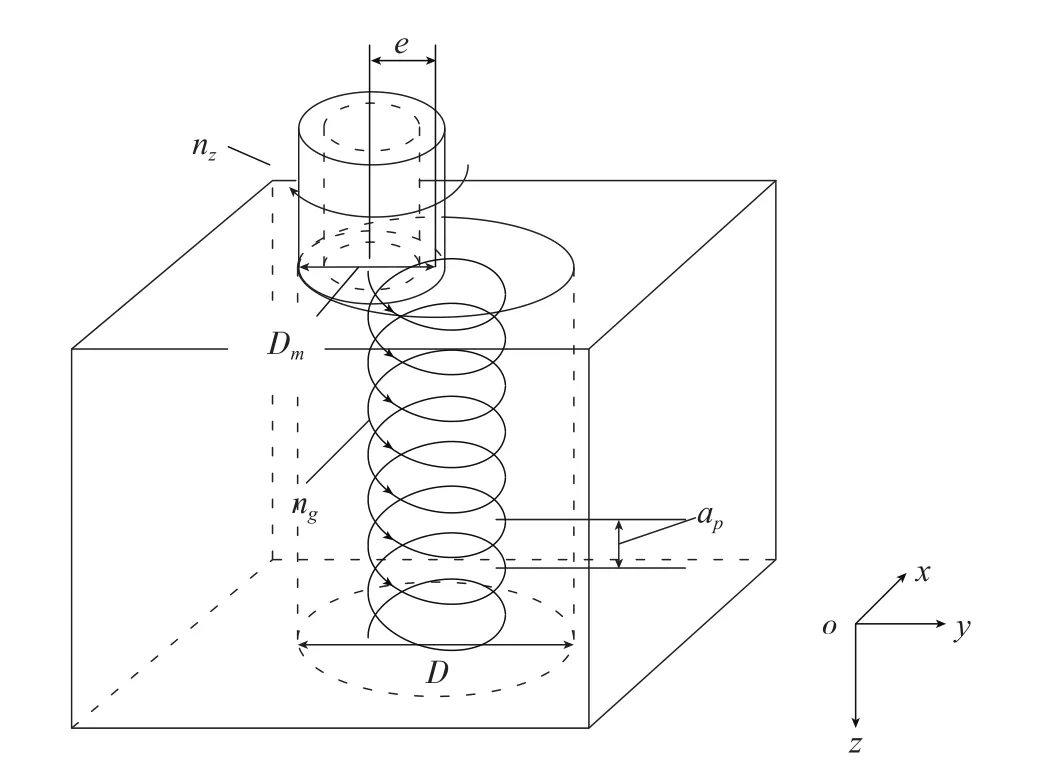

当对刀具施加超声振动时,刀具与工件之间存在分离运动状态,刀具在单周期内的切削过程中只有一段有效切削时间。刀具切削刃端部单周期内轴向运动如图2所示,假设超声振动符合正弦运动规律,其中λ为切削刃切入工件的最大单齿切削厚度,Δt为单周期内切削刃有效切削时间。图2中红色部分为刀具切削刃在一个振动周期内的实际切削区域。

图1 超声振动辅助螺旋铣削制孔加工示意图Fig.1 Schematic diagram of drilling process by ultrasonic vibration assisted helical milling

图2 刀具切削刃轴向运动示意图Fig.2 Schematic diagram of axial movement of tool cutting edge

图3 刀具每转材料去除量示意图Fig.3 Schematic diagram of material removal amount per revolution

在垂直于刀具轴线的平面内,当刀具每旋转一转时,刀具主切削刃的材料去除量如图3中的绿色区域面积所示。通过计算,刀具每转单齿去除材料量为:

由公式(3)可知,螺旋铣削过程中刀具在垂直于轴线平面内,刀具每转单齿去除材料量与刀具公转速度和自转速度的比值近似成正比。该去除材料的量与加工效率无关,而对加工后孔的质量和刀具磨损产生很大的影响,切削量越大,刀具的磨损越严重。因此在加工试验中应尽量减少刀具公转速度与自转速度的比值。

超声辅助螺旋铣削加工时,材料的去除是刀具切削刃的铣削和超声振动的复合叠加,主要是加工刀具切削刃由主轴转速、刀具公转转速和刀具轴向进给产生的直接机械切削与超声高频振动产生的冲击作用。

试验设计

1 试验方案

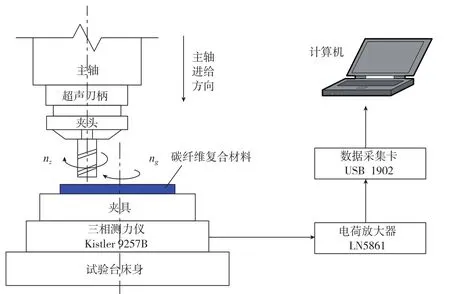

试验中所使用的材料是编织结构环氧树脂基碳纤维复合材料。尺寸为60mm×60mm×2mm。试验机床为自行研制生产三轴联动数控机床(DG-100,主轴转速为 0~12000r/min),采用SZ12智能超声波发生器,具有频率自动跟踪功能,换能器振幅输出稳定。采用Kistler 9257B 三向测力仪对加工时的切削力进行检测,测得的信号经过电荷放大器处理后,利用数据采集卡进行数据采集并存储在计算机中。试验系统如图4所示。

图4 试验系统示意图Fig.4 Schematic diagram of experiment system

2 试验参数的选择

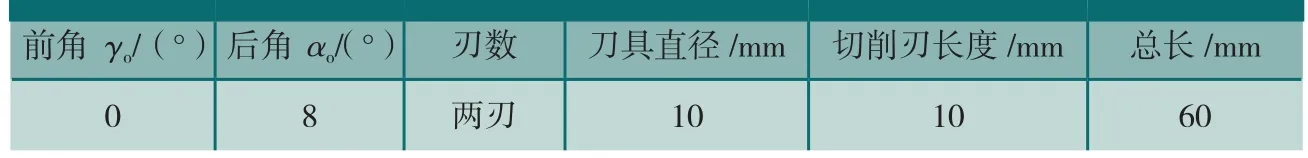

试验采用直径为φ10mm的双刃直柄硬质合金PCD铣刀,PCD铣刀参数如表1所示。加工的孔径为φ12mm。加工过程中fza在2~12μm间变化,加工过程螺距ap取为0.6mm,刀具转速为1500r/min,加工过程中超声振动单侧幅值为3.2μm,超声振动频率为33kHz。加工过程采用无冷却加工,通过吸尘器对试验产生的粉末型切屑进行收集。

表1 PCD铣刀参数

试验结果与讨论

1 切削力

切削力对加工过程中材料的去除以及加工缺陷的产生都具有很大的影响,因此分析切削力的变化规律对实际生产加工过程具有重要意义[8]。

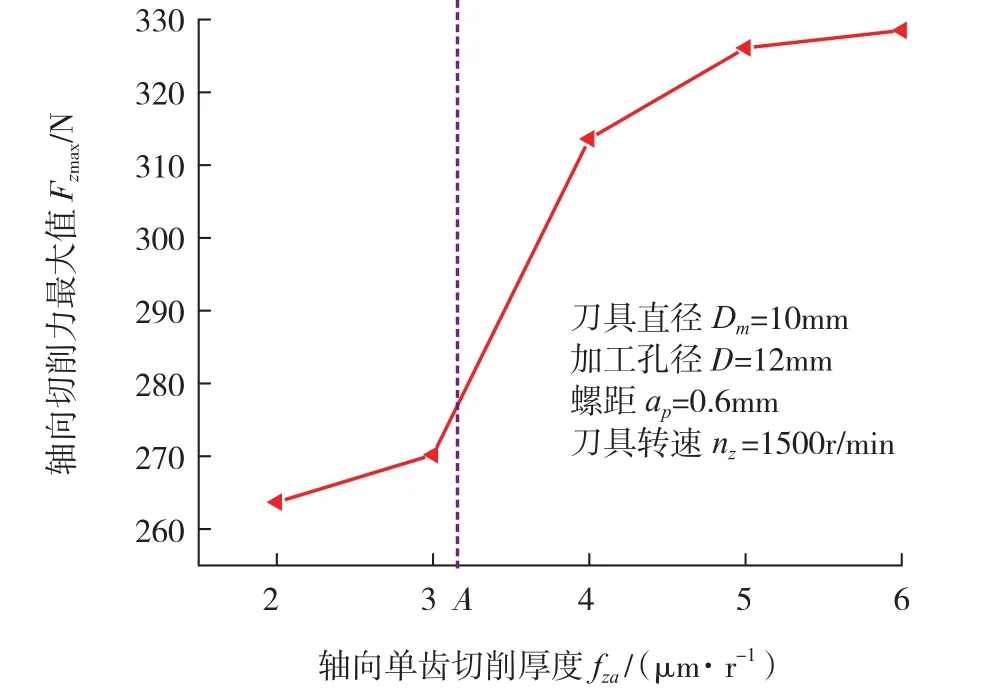

本试验中取刀具轴向进给方向为z轴方向,工件表面为oxy平面,符合右手法则。本试验主要分析切削过程中轴向最大切削力随轴向单齿切削厚度fza的变化规律。超声辅助螺旋铣削过程中轴向最大切削力随轴向单齿切削厚度的变化如图5所示。

对切削力的变化规律观察不难发现,切削力随fza的增大而增大。但当单齿切削厚度为3~4μm时,切削力产生了较大幅度的增加,之后切削力的增加又趋于平缓。当轴向单齿切削厚度fza<A时,刀具副切削刃对材料的切削时,刀具切削刃与加工区域材料表面存在接触脱离,降低了轴向的切削力。同时产生的切屑短小,易于排出,减少了刀具切削刃与材料表面的磨擦作用,从而使切削力进一步降低;当轴向单齿切削厚度fza>A时,刀具的副切削刃与材料加工区域表面持续接触,切削时间增加,产生的切屑多为长切屑,且并未完全断裂的切屑对刀具产生粘附和拉扯作用,使切削力增加。

图5 切削力随轴向单齿切削厚度的变化Fig.5 Variation of cutting forces with per tooth cutting depth

2 切屑形状分析

在超声辅助螺旋铣削加工过程中,对刀具副切削刃切削材料去除形式研究分析表明,超声振动幅值A与每转单齿切削厚度fza的大小,将会对加工过程中的切屑形态产生较大的影响。

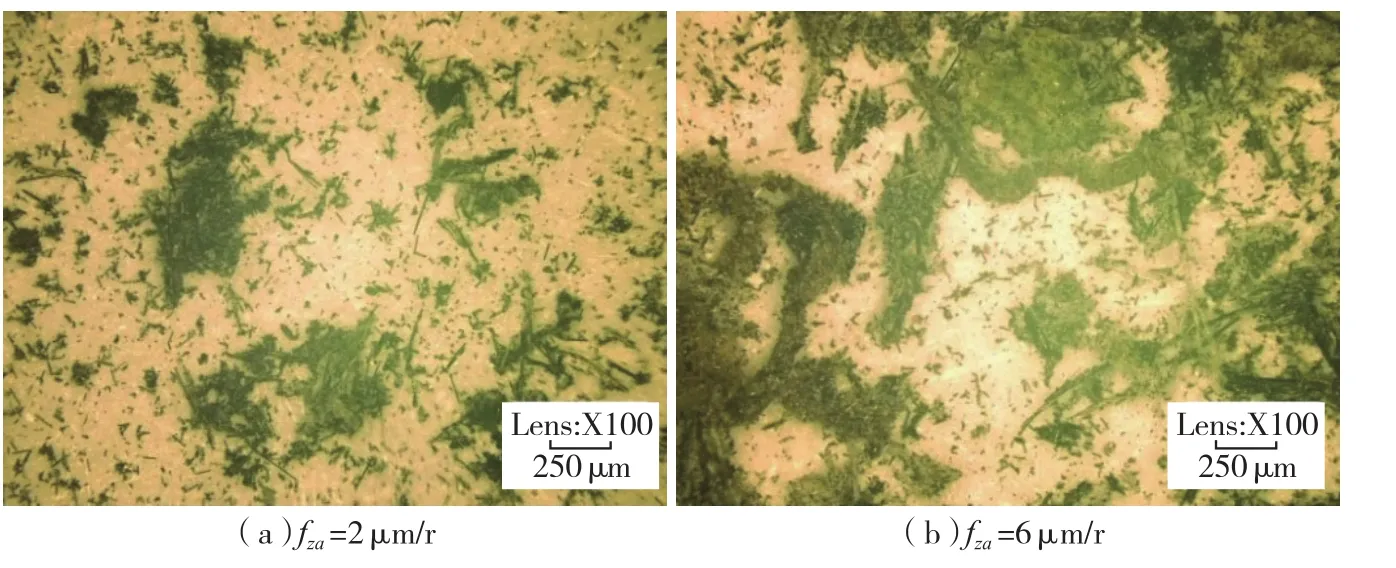

试验过程分别在轴向每转单齿切削厚度为2μm和6μm的两种试验条件下,对碳纤维复合材料板进行超声振动辅助螺旋铣削钻孔试验,对加工后产生的切屑进行收集,在VHX-600E型超景深显微镜下进行观察,其切屑形状如图6所示。

通过对加工后产生的切屑进行观察,当每转单齿切削厚度为2μm<A时,产生的切屑以细小的短切屑为主,切屑纤维长短较均匀;当单齿切削厚度为6μm>A时,产生的切屑多为长絮状切屑,纤维与基体粘连,表现出的切屑形状长短不一,且以长切屑为主。

当fza>A时,即超声振动加工振幅值小于刀具每转单齿切削厚度,刀具副切削刃单次切削材料时,产生的切屑以长切屑为主,刀具振动在材料内部,切削刃不脱离加工区域表面。当fza<A时,即超声振动加工振幅值大于刀具每转单齿切削厚度,超声波振动使刀具轴向上切削刃运动至峰值点时,存在接触脱离区,此时加工产生的切屑发生断裂,产生的切屑则以较短的切屑为主。

图6 不同轴向单齿切削厚度时产生的切屑Fig.6 Generated chips under different axial feed per tooth

3 制孔质量

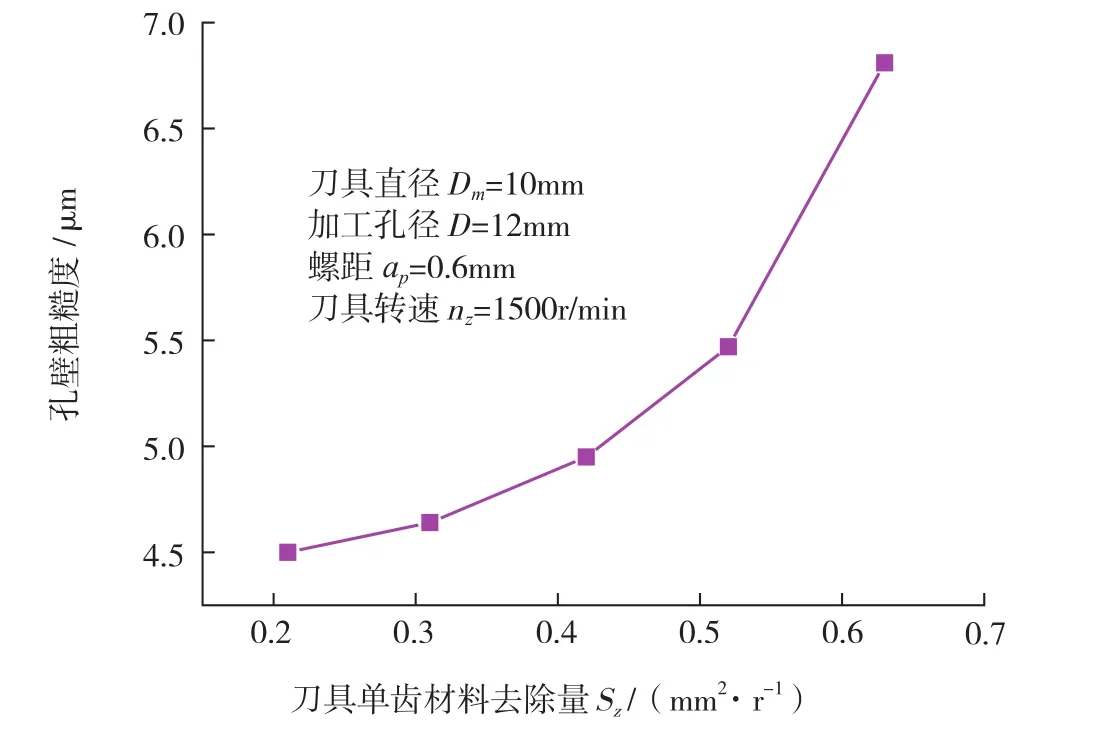

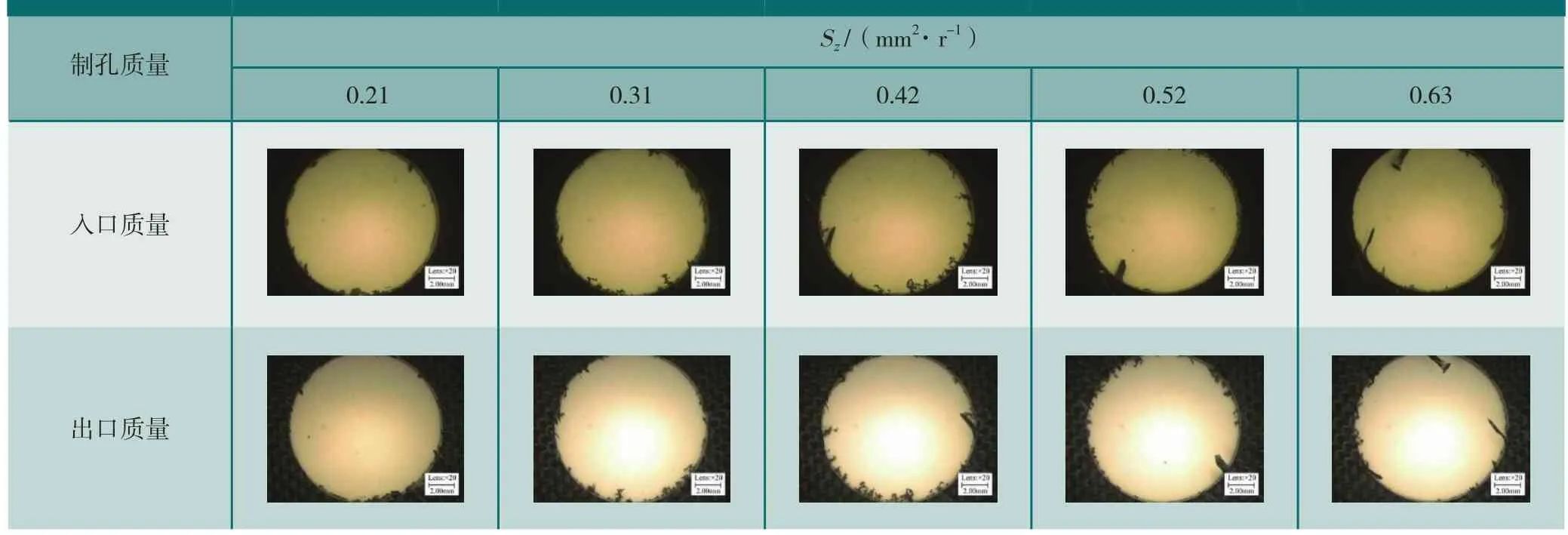

在超声辅助螺旋铣削制孔加工过程中,材料去除主要为刀具主切削刃的切削作用,因此主切削刃每转材料去除量对加工孔的质量将产生很大影响。为验证刀具每转单齿材料去除量对制孔质量的影响,试验中Sz在0.21~0.63mm2/r之间变化,对加工后的孔的质量进行观察分析,如表2所示。

图7 单齿材料去除量对孔壁粗糙度的影响Fig.7 Influence of the material removal amount per tooth on hole surface roughness

表2 刀具每转单齿材料去除量对制孔质量的影响

通过对制孔质量的观察,入口处边缘较为整齐,没有毛刺、撕裂等加工缺陷产生,多为刀具切削材料表面涂覆的一层衬底胶形成的絮状物。随着加工深度的增加,材料去除以主切削刃切削为主。在出口处,制孔质量明显降低。随着刀具每转单齿材料去除量Sz的增加,孔出口毛刺增多,并且毛刺由短小变为粗大,并且当材料去除量增大到0.42mm2/r时,出口处毛刺变为撕裂状。

利用ZYGO公司生产的Newview 5022对制孔表面粗糙度进行检测。超声振动辅助螺旋铣削加工后的孔壁粗糙度如图7所示。

由测量结果可以看出,加工后的孔壁表面粗糙度值随着单齿材料去除量的增大而增大,这是由于在超声振动辅助螺旋铣削制孔过程中切削区域温度较低[9],树脂基体在纤维的拉扯作用下,以脆性断裂为主,产生微小的凹坑,同时随着单齿材料去除量的增加,加工中产生的切削力也随之增加,孔壁产生的凹坑增多,造成测量的孔壁粗糙度值增大。

结论

本文采用超声辅助螺旋铣削加工工艺进行制孔试验,分析了超声辅助螺旋铣削加工原理,研究了加工过程中加工参数对切削力、产生切屑形式以及制孔质量的影响规律。结果表明:

(1)超声辅助螺旋铣削加工工艺可作为一种新工艺加工碳纤维复合材料。

(2)加工过程中切削力随每转单齿切削量的增加而增加,并且在每转单齿切削量大于超声振动幅值时,切削力增加明显。

(3)当加工过程中超声振动幅值大于刀具每转单齿切削厚度时,刀具与工件表面存在接触脱离,产生的切屑细小,加工中易于排出。

(4)随着刀具单齿材料去除量的增加,加工的孔的出口质量变差,孔壁加工粗糙度增大,毛刺、撕裂等缺陷增多。

[1]张厚江.碳纤维复合材料(CFRP)钻削加工技术的研究[D].北京:北京航空航天大学,1998.

ZHANG Houjiang.Study on the drilling technology of CFRP[D].Beijing:Beihang University, 1998.

[2]KRISHNARAJ V, ZITOUNE R, DAVIM J P.Drilling of polymer-matrix composites[M].Berlin:Springer Berlin Heidelberg,2013.

[3]MEHBUDI P, BAGHLANI V,AKBARI J, et al.Applying ultrasonic vibration to decrease drilling-induced delamination in GFRP laminates[J].Procedia CIRP, 2013,6:577-582.

[4]BRINKSMEIER E,FANGMANN S,MEYER I.Orbital drilling kinematics[J].Production Engineering,2008,2(3):277-283.

[5]MAKHDUM F,NORDDIN D N P,ROY A,et al.Ultrasonically assisted drilling of carbon fibre reinforced plastics[J].Solid State Phenomena,2012,188:170-175.

[6]WANG H Y, QIN X D, LI H, et al.Analysis of cutting forces in helical milling of carbon fiber-reinforced plastics[J].Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 2013,227(1):62-74.

[7]王奔,高航,毕铭智,等.C/E复合材料螺旋铣削制孔方法抑制缺陷产生的机理[J].机械工程学报,2012,48(15):173-181.

WANG Ben, GAO Hang, BI Mingzhi, et al.Mechanism of reduction of damage during orbital drilling of C/E composites[J].Journal of Mechanical Engineering, 2012,48(15):173-181.

[8]WANG H Y, QIN X D, REN C Z, et al.Prediction of cutting forces in helical milling process[J].The International Journal of Advanced Manufacturing Technology, 2012,58(9-12):849-859.

[9]SHIGEHIKO S,HIROKI I.Effect of cutting revolution speed on cutting temperature in helical milling of CFRP composite laminates[J].Key Engineering Materials, 2012,523-524(11):58-63.