半挂汽车列车联合制动系统性能仿真分析

2016-05-25申小敏

何 仁,申小敏

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

半挂汽车列车联合制动系统性能仿真分析

何 仁,申小敏

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

为研究半挂汽车列车联合制动系统性能,建立了七自由度的半挂汽车列车整车动力学模型、非线性轮胎模型和制动系统模型,对液力缓速器以及联合制动系统在不同使用工况下的半挂汽车列车制动稳定性的影响进行了仿真分析。仿真结果表明:路面附着系数越高,液力缓速器的制动稳定性越好;湿滑路面应慎用液力缓速器;列车高速行驶时,不可直接使用液力缓速器高档,防止半挂车对牵引车冲击过大造成牵引车侧滑和列车折叠;列车在空载状态下也不可使用液力缓速器高档,以免使驱动轴抱死侧滑;满载状态下可直接使用液力缓速器恒速档,在车速不高的情况下,可以使用液力缓速器高档制动;当制动强度需求不高时,联合制动系统可以有效提高列车的制动效能,并保持良好的制动稳定性;而当列车紧急制动时,液力缓速器对制动效能的提高不明显,且会加剧列车失稳。

车辆工程;联合制动系统;半挂汽车列车;仿真分析;液力缓速器;行车制动器

0 引 言

随着我国经济总量的高速增长,交通运输业已成为促进发展的重要命脉。公路运输更是其中最为不可或缺的一环[1]。在多种公路运输工具中,汽车列车占有很大比重,汽车列车是由一辆牵引车拖挂至少一辆挂车或半挂车的车辆组合[2]。据统计,2012年全国货物周转量的80.46%由汽车列车完成[3]。

半挂汽车列车在有效提高物流效率的同时,也带来了一系列安全隐患。据统计,2012年高速公路发生的交通事故中,半挂汽车列车参与的事故占37%[4],其中大部分事故和列车制动性能有关。

美国密歇根大学汽车安全研究技术中心建立了非线性多自由度的半挂汽车列车的非线性动力学模型,对汽车列车制动性能进行了仿真,但没有考虑到与缓速器联合制动[5]。A.L.DUNN等[6]建立了半挂汽车列车的非线性动力学模型,并利用重型车辆性能模拟仿真软件TruckSim对车辆模型进行了仿真验证,仅对半挂汽车列车行车制动器单独制动时的稳定性作了研究。张建国[7]针对半挂汽车列车制动时的失稳现象进行了理论分析并建立了包含制动系的半挂汽车列车动力学模型。对重型车辆的直线制动进行了仿真,并利用仿真结果分析了车辆制动系参数对制动效能和制动稳定性的影响。同样没有对加装辅助制动器后联合制动的稳定性作相应分析。

辅助制动装置(又称缓速器)能够有效减少行车制动器的制动负荷,避免其制动效能的衰退,提高摩擦片和制动鼓的使用寿命[8]。因此,许多国家已将其作为商用车辆的标准配置。德国交通法规要求,载货汽车总质量在9 t以上必须加装辅助制动装置[9]。在北欧、美国西部、日本等多山地丘陵地区,许多工程车辆、重型运输汽车上都装备了液力缓速器[10];2002年我国交通部颁布的交通行业标准JT/T325—2002《运营客车类型划分及等级评定》规定:中型客车高二级、大型客车高一级、高二级、高三级、特大型客车都必需装备缓速器[11]。

辅助制动装置除了少数轮边缓速器外,都需要通过传动系来传递制动力矩。因此,对半挂汽车列车而言,由于半挂车上并没有传动系统,辅助制动装置必须安装于牵引车上,其制动力矩需要通过传动轴传递到牵引车驱动轮上。当辅助制动装置单独作用时,由于半挂车轮上并没有直接的制动力矩,其减速主要依靠牵引车通过鞍座向其施加的作用反力来完成,这样就难免对鞍座形成冲击,该冲击力在列车实际行驶过程中很难保证完全作用于列车的纵向平面内,如果冲击力过大就很容易造成列车失稳。此外,由于半挂汽车列车通常载荷较大,在很多工况下需要辅助制动装置配合行车制动器联合制动才能满足一定的制动需求,然而辅助制动装置的介入改变了原车的制动力分配,可能导致牵引车驱动轴的制动力矩过大,使其有提前抱死的趋势,从而对列车的制动稳定性造成影响。

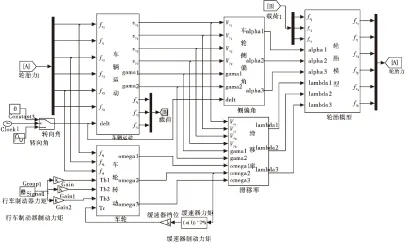

1 半挂汽车列车联合制动模型

建立考虑纵向载荷转移、轮胎非线性特征等因素,建立包括七自由度半挂汽车列车动力学模型以及轮胎模型和制动系统模型(包括行车制动器模型和液力缓速器模型)在内的半挂汽车列车联合制动系统数学模型,并基于此在MALAB/Simulink软件中建立仿真模型。

1.1 车辆动力学模型

1.1.1 基本假设

半挂汽车列车的制动稳定性主要由制动过程中牵引车与半挂车的侧向运动、横摆运动所决定。笔者所建立的车辆动力学模型基于以下几点假设:① 分别将牵引车和半挂车视为一个刚体,通过鞍座进行耦合;② 忽略侧倾、俯仰等对制动稳定性影响较小的自由度;③ 考虑车辆纵向载荷转移,忽略侧向载荷转移,并将左右车轮等效为单轮;④ 忽略空气阻力。

据以上假设,建立七自由度单轨半挂汽车列车模型,包括牵引车纵向运动、侧向运动、横摆运动和半挂车的横摆运动以及三轴车轮的转动。

1.1.2 车辆坐标系的选取

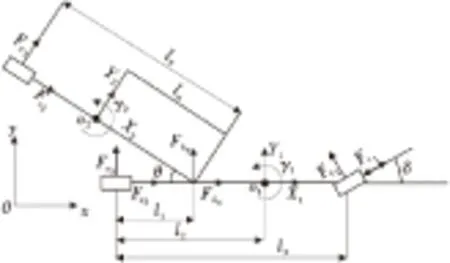

图1为半挂汽车列车坐标系规定与受力分析。建模采用3种坐标系[12]:地面坐标系Oxyz,车身坐标系(包括牵引车车身坐标系O1x1y1z1、半挂车车身坐标系O2x2y2z2,两者间存在耦合关系)。地面坐标系Oxyz为绝对坐标系,选取地面上任意一点O为坐标原点,x轴与y轴分别为列车行驶水平面上的纵向和侧向标定,z轴通过原点O,垂直于行驶平面向上。牵引车坐标系O1x1y1z1为相对坐标系,以牵引车质心为坐标原点O1,牵引车前进方向为x1轴正向,牵引车前进方向左侧为y1正向,通过右手定则取通过O1点向上为z1轴正向;半挂车坐标系O2x2y2z2也为相对坐标系,以半挂车质心为坐标原点O2,半挂车前进方向为x2轴正向,半挂车前进方向左侧为y2轴正向,通过右平定则取通过O2点向上为z2轴z向。

图1 半挂汽车列车坐标系规定与受力分析Fig.1 Coordinate system and force analysis of tractor semi-trailer combination

1.1.3 半挂汽车列车运动微分方程

根据以上假设和坐标系设定,由图1可以写出列车各自由度运动微分方程。

牵引车纵向运动方程为:

m1(Vx1-γ1Vy1)=Fx1cosδ-Fy1sinδ+Fx2+Fhx+m1gsinψ

(1)

牵引车侧向运动方程为:

m1(Vy1+γ1Vx1)=Fx1sinδ+Fy1cosδ+Fy2+Fhy

(2)

牵引车横摆运动方程为:

Iz1γ1=(Fx1sinδa1+Fy1cosδ)(l3-l2) -Fy2l2-Fhy(l2-l1)

(3)

半挂车纵向运动方程为:

m2[V(·)x2-γ2Vy2]=Fx3-Fhycosθ+

Fhysinθ+m2gsinψ

(4)

半挂车侧向运动方程为:

(5)

半挂车横摆运动方程为:

(6)

牵引车与半挂车通过鞍座铰接,使两车在运动关系上,得以耦合并互相约束。鞍座处的约束方程为:

(7)

半挂汽车列车总质量较大,特别是满载工况时,较小的制动减速度即可使列车各轴的载荷分配发生很大改变,从而影响列车的制动稳定性。

牵引车前轴的动态载荷为:

(8)

牵引车后轴的动态载荷为:

(9)

半挂车轴的动态载荷为:

(10)

鞍座处的载荷变化为:

(11)

以上各式中:Vx1,Vy1分别为牵引车纵向车速和侧向车速,m/s;Vx2,Vy2分别为半挂车纵向车速和侧向车速,m/s;γ1为牵引车横摆角速度,rad/s;γ2为半挂车横摆角速度,rad/s;θ为铰接角,rad;Ψ为道路坡度,rad;Fxi,Fyi,Fzi(i=1, 2, 3)分别为牵引车前轴、牵引车后轴以及半挂车轴的轮胎纵向力、侧向力和垂直载荷,N;Fhx,Fhy分别为鞍座对牵引车的纵向力和侧向力,N;Fhz为鞍座载荷,N。

1.2 车轮模型

1.2.1 车轮转动模型

车轮是连接整车与地面接触的重要部分,起着地面作用力向整车传递的桥梁作用,图2为半挂汽车列车各轮的受力情况,牵引车后轴车轮为驱动轮,其他则各轮为从动轮。得出车轮绕自转轴的运动方程为

(12)

式中:Iwi为各轮的转动惯量,kg·m2;Tfi为各轮滚动阻力偶矩,N·m;Tbi为行车制动器制动力矩,N·m;Vwi为各轮轮心速度,m/s;ωi为各轮转动角速度,rad/s;r为车轮滚动半径,m;Tr为缓速器制动力矩,N·m。

图2 车轮受力Fig.2 Force on tire

1.2.2 车轮滚动阻力偶矩

行驶的过程中,由于轮胎中弹性物质的迟滞损失,使在车轮滚动时产生了滚动阻力偶矩,车轮的滚动阻力偶矩与地面法向反力为如式(13):

Tfi=fFzir

(13)

式中:f为滚动阻力系数,按经验公式f=0.007 6+0.000 201 6v计算[13]。

1.2.3 车轮侧偏角模型

汽车在行驶过程中,由于轮胎的前进方向并不总是沿着轮胎本身的旋转平面,而是与该平面呈一定的角度,该角度被定义为侧偏角。侧偏角在车辆行驶状态分析的过程中是不可忽视的,半挂汽车列车各轴的车轮侧偏角可按式(14)估算:

α1=arctan[(Vy1+(l3-l2)γ1)/Vx1]-δ

(14)

α2=arctan[(Vy1-l2γ1)/Vx1]

(15)

α3=arctan[(Vy2-(l5-l4)γ2)/Vx2]

(16)

式中:α1为牵引车前轴车轮侧偏角,rad;α2为牵引车后轴车轮侧偏角,rad;α3为半挂车轴车轮侧偏角,rad。

1.2.4 车轮滑移率模型

车辆在制动过程中,车轮的实际行驶速度和其滚动速度之间存在一定的差异,这种现象称为滑移现象。一般用滑移率来描述制动过程中滑移成分的多少。各轮滑移率可描述为

(17)

滚动时,V=rω,λ=0;纯滑移时(即车轮抱死时),ω=0,λ=100%。

1.2.5 轮胎模型

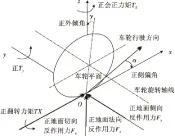

为准确描述轮胎力学特性,需要建立一个轮胎坐标系。以轮胎六分力模型作为参考(图3),坐标系原点O为车轮平面和地面的交线与车轮旋转轴线在地面上投影线的交点。车轮平面与地面的交线为x轴,规定前进方向为正;车轮旋转轴线在地面上的投影线为y轴,规定前进方向左侧为正;z轴通过原点O与地面垂直,规定上方为正。图3中还对轮胎的侧偏角α、外倾角γ以及纵向力Fx、侧向力Fy、地面法向作用力Fz、回正力矩Tz等物理量的方向作出规定。

图3 轮胎六分力坐标系Fig.3 Coordinate system of tire

笔者为了方便分析轮胎作用力对列车联合制动稳定性的影响,忽略回正力矩,将轮胎模型简化为只受到地面纵向力和侧向力的力学模型。

“Dugoff”轮胎模型[14]数学形式简单,建模所需参数少,适用于制动和转向的联合工况,能够较准确地描述轮胎纵向力和侧向力间“摩擦椭圆”的关系,故而在一定程度上能够满足半挂汽车列车联合制动仿真的需求。

“Dugoff”轮胎模型描述在制动和转向的联合工况下轮胎纵向力、侧向力、滑移率、侧偏角之间的非线性关系如式(18)~式(20):

(18)

(19)

(20)

式中:μ为路面附着系数;Cxi,Cyi为各轮纵向刚度和侧向刚度,Nm·rad。

图4(a)显示了不同载荷下纵向力随滑移率的变化规律,图4(b)显示了不同载荷下侧向力随侧偏力的变化规律。

图4 轮胎随侧偏角滑移率变化曲线Fig.4 Curves of tire’s changing with side-slip angle

1.3 行车制动器模型

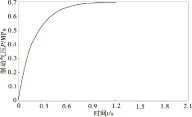

由于半挂汽车列车气压制动管路较长,各轴制动力响应有一定的延迟,因此将制动力增长时间作为气压制动响应延迟的输入因素,则制动气压随制动时间的变化关系如图5,可表示为式(21):

图5 制动气压随时间变化关系Fig.5 Curve of brake pressure over time

(21)

式中:P为制动气缸压力,MPa;τ为制动力增长时间,s;Pmax为最大制动压力,MPa。

S凸轮型鼓式制动器制动力矩可表示为[12]:

Tb=P·A·SAL·BF

(22)

式中:Tb为力矩,N·m;BF为制动鼓的制动因数;A为制动缸作用面积,m2;SAL为调整机构有效长度,m。

当制动器结构一定时,其制动力矩与制动气压成正比例关系,式(22)可简写为:

Tb=kbP

(23)

kb=A·SAL·Bf

(24)

1.4 液力缓速器模型

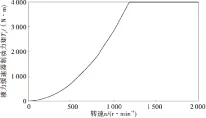

液力缓速器的制动力矩可由式(25)表示[15-16]:

Tr=λρD5n2

(25)

式中:ρ为介质密度,kg/m3;D为工作腔有效循环圆直径,m;λ为制动力矩系数,与工作腔充液量有关;n为转子转速,r/min。

由式(25)可见,液力缓速器的制动力矩与转速的平方成正比,但实际上由于制动功率的限制,缓速器制动力矩并不能随着转速的提高而无限提升。一般而言,当传动轴转速达到1 200r/min时,制动力矩达到最大,随后随着转速的提高略有降低。文中液力缓速器的制动力矩输出曲线如图6。

图6 液力缓速器制动力矩曲线Fig.6 Curve of hydraulic retarder brake torque

液力缓速器(以下简称为缓速器)安装于变速器后端,转子转速即为传动轴转速,故转子转速n与驱动轮转速(为牵引车后轴转速ω2)存在关系

n=2π/(iω2)

(26)

i为主减速器传动比,则式(25)可改写为

(27)

当缓速器结构一定时,式(27)可简写为

(28)

式中:kr=ρD5i2/4π2

文中液力缓速器具有5个挡位,分别为一个恒速档(1挡)和4个制动挡(2,3,4,5挡),4个制动挡的制动力矩系数分别为25%,50%,75%和100%。

液力缓速器恒速挡主要应用于下长坡持续制动,恒速挡工作时,控制系统就记录下当前车速,并设定其为驾驶员想要保持的目标车速。此后,将实时车速与目标车速进行比较,由控制单元调节冲液量,使车速最终趋于目标车速。液力缓速器恒速档的控制逻辑为:

1) 当Vaim-1 2) 当V0 3) 当V0>Vaim+1时,缓速器充液量增加5%。 其中:Vaim为目标车速,km/h;V0为当前车速,km/h。 液力缓速器恒速挡的控制策略模块由MATLAB/Stateflow建立(图7)。 图7 液力缓速器恒速档控制策略Stateflow流程Fig.7 Constant speed control strategy of hydraulic retarder by stateflow 将以上数学模型在MATLAB/Simulink中搭建仿真模型,如图8。仿真中半挂汽车列车的主要参数如表1,(各参数均为空载工况下数据)。 图8 半挂汽车列车联合制动仿真Fig.8 Block diagram of tractor-semitrailer combination united brake in simulink 表1 半挂汽车列车参数 Table 1 Parameters of tractor-semitrailer 参数名称数值参数名称数值牵引车质量m1/kg8812鞍座高度h1/m1.07半挂车质量m2/kg8484牵引车质心高度h2/m1.1牵引车转动惯量Iz1/(kg·m2)46100半挂车质心高度h3/m0.8半挂车转动惯量Iz2/(kg·m2)172000牵引车前轴车轮纵向刚度Cx1/[(N·m)·rad-1]2291580鞍座到牵引车后轴距离l1/m0.184牵引车前轴车轮侧向刚度Cy1/[(N·m)·rad-1]381930牵引车质心到牵引车后轴距离l2/m2.723牵引车后轴车轮纵向刚度Cx2/[(N·m)·rad-1]5133730牵引车轴距l3/m4.785牵引车后轴车轮侧向刚度Cy2/[(N·m)·rad-1]733390鞍座到半挂车质心距离l4/m7.483半挂车轴车轮纵向刚度Cx3/[(N·m)·rad-1]7051520鞍座到半挂车轴距离l5/m11.243半挂车轴车轮侧向刚度Cy3/[(N·m)·rad-1]881440 半挂汽车列车等重型商用车辆的使用工况较普通乘用车要复杂得多,其在一些极限工况制动过程中很容易出现甩尾、跑偏、折叠等失稳现象。通过研究发现,行驶路面条件、列车的动态使用参数等对半挂汽车列车的制动稳定性起着直接或间接的作用。 2.1 低制动强度下联合制动稳定性仿真 假设此时行车制动器总制动力矩为45 000 N·m,单独制动时约可以产生大约0.2 g的制动减速度,此时缓速器各制动档配合行车制动器联合制动时的各运动状态参数如图9。 图9 联合制动稳定性仿真(0.2 g)Fig.9 Simulation of stability under united brake (0.2 g) 由图9(a)和图9(b)可见,当行车制动器进行低强度的制动时,缓速器配合其联合制动,可以在一定程度上提高列车的制动效能。使用缓速器5挡配合行车制动器比单纯使用行车制动器,在制动时间上缩短了1.2 s,制动距离减小了25 m。 从图9(c)可见,列车在低强度联合制动过程中,铰接角在开始制动时增加较快,缓速器5挡工作时幅值最大,达到0.22 rad,随后列车行驶进入稳态,铰接角有所下降并趋于稳定,保持在0.16 rad左右直至列车制动停车。 图9(d)和图9(e)中,牵引车和半挂车横摆角速也是在制动初始阶段快速增加,最大分别可达0.283 rad/s和0.226 rad/s,随后逐渐降低直至趋于0。 2.2 中等制动强度下联合制动稳定性仿真 以中等制动强度进行联合制动时,假设此时行车制动器总制动力矩为112 500 N·m,单独制动时约可以产生大约0.5 g的制动减速度。该工况下的运动参数变化如图10。 图10 联合制动稳定性仿真(0.5 g)Fig.10 Simulation of stability under united brake (0.5 g) 由图10(a)可见,此时当缓速器的前3个制动挡位配合行车制动器联合制动时,车速变化不大,缓速器4挡工作时,制动时间只缩短了0.4 s;而当缓速器5挡工作时,车速在2.5 s时便降为为0。 图10(b)中,缓速器前3个制动挡位配合行车制动器工作时,随着档位的提高,制动过程中铰接角的幅值也在相应增加,缓速器4挡时,已达0.62 rad,但随着制动过程,铰接角达到峰值后就趋于平缓。 而当缓速器5挡与行车制动器联合制动时,铰接角急剧增大,且无变缓趋势,说明列车已开始折叠,当制动开始2.5 s后,铰接角已达1.36 rad。 通过图10(c)可发现,牵引车横摆角速度随着缓速器档位的提高,幅值也在逐渐增大,前3个制动档位工作时,其值可以在制动结束时趋于0;而当缓速器5挡工作后,牵引车横摆角速度在2.5 s内陡升至0.89 rad/s,可以判断此时牵引车已经发生侧滑。 图10(d)中,当缓速器5挡工作时,半挂车横摆角速度的幅值反而最小, 这是由于牵引车失控后,对半挂车失去了稳定的引导作用,当列车出现折叠趋势时,半挂车横摆角速度迅速向反方向减少。通过分析也说明:列车车速(仿真设定为牵引车车速)降为0,并非真的制动停车,而是由于列车折叠和牵引车侧滑导致牵引车发生了“甩头”现象。 2.3 高制动强度下联合制动稳定性仿真 以高制动强度进行联合制动仿真时,假设此时行车制动器总制动力矩为180 000 N·m,单独制动时约可以产生大约0.8 g的制动减速度,此时缓速器各制动档配合行车制动器联合制动时的各运动状态参数如图11。 图11 联合制动稳定性仿真(0.8 g)Fig.11 Simulation of stability under united brake (0.8 g) 由图11(a)可见,在高制动强度下,即使行车制动器单独作用,铰接角在制动过程中也逐渐增大,但增幅逐渐变缓,当制动结束时达到0.43 rad;而当行车制动器配合缓速器2挡工作时,铰接角急剧增大,在2.6 s时以达0.97 rad,列车发生折叠。 从图11(b)、(c)可以看出,当行车制动器单独作用时,牵引车横摆角速度和半挂车横摆角速度在制动结束后都趋向为0。而缓速器2挡同时工作后,牵引车横摆角速度急剧增大,在2.6 s时达到0.87 rad/s;半挂车横摆角速度在制动开始1.2 s后达到0.08 rad/s,随后向反向急剧变化,于2.6 s时达到-0.13 rad/s。 对比图11(d)、(e)可以看出,行车制动器单独作用时,在制动过程中,各轴的滑移率差异不大,且都在0.2以下;只有在制动临近结束时,牵引车前轴在制动力和转向力的双重作用下,其滑移率出现较大波动,并陡增至1,牵引车前轴先抱死,使列车失去转向能力,从而对制动稳定性造成一定的影响,但未完全失控。 而当缓速器2挡参与联合制动后,在制动过程中,牵引车后轴的滑移率明显大于其他2轴,并在制动开始后2 s迅速增大,使列车有发生折叠的趋势,造成制动失稳。 综上所述,当行车制动器以低强度制动时,缓速器配合其联合制动可以有效提高列车制动效能,并保持制动稳定性;当行车制动器以中等强度制动时,缓速器对制动效能有一定的提高,但使用缓速器高档时,有失稳的危险;当行车制动器以高强度制动时,如果在制动过程中还伴随转向,行车制动器单独作用即会对制动稳定性造成一定的影响,缓速器加入制动后,使驱动轴滑移率过大,引发折叠失稳。 一般而言,半挂汽车列车由于质量很大,驾驶员在使用过程中会极力避免采用高强度的紧急制动,因此对于一般制动强度的常规减速制动来说,联合制动系统能够有效提高制动效能,并保持一定的制动稳定性。 考虑纵向载荷转移、轮胎非线性特征等因素,建立了包括七自由度半挂汽车列车动力学模型、轮胎模型以及制动系统模型(包含行车制动器模型和液力缓速器模型)在内的半挂汽车列车联合制动系统数学模型。对缓速器以及联合制动系统在不同使用工况下,对半挂汽车列车制动稳定性的影响进行了仿真研究,对缓速器在半挂汽车列车上的正确应用具有一定的借鉴作用。 仿真结果表明:液力缓速器恒速档时,路面附着系数越高,缓速器的制动稳定性越好,湿滑路面应慎用缓速器;列车高速行驶时,不可直接使用缓速器高挡,以免半挂车对牵引车冲击过大造成牵引车侧滑和列车折叠;列车在空载状态下,也不可使用缓速器高档,以免使驱动轴抱死侧滑,发生失稳;满载状态下可直接使用缓速器恒速挡,在车速不高的情况下,也可使用缓速器高挡制动;当制动强度需求不高时,联合制动系统可以有效提高列车的制动效能,并保持良好的制动稳定性;而当列车紧急制动时,缓速器的制动效果不明显,且会加剧列车的失稳。 [1] 童燕.中国道路货物运输产业组织与变迁研究——基于动态SCP的分析[D].上海:复旦大学,2008. TONG Yan.ResearchontheOrganizationandtheChangeoftheRoadFreightTransportationIndustryinChina—AnalysisBasedonDynamicSCP[D]. Shanghai: Fudan Uninversity,2008. [2] 郭正康.现代汽车列车设计与使用[M].北京:北京理工大学出版社,2006:15-21. GUO Zhengkang.DesignandUseofModernAutomobileTrains[M]. Beijing: Beijing Institute of Technology Press,2006:15-21. [3] 李彬,肖润谋,陈荫三.2012年中国高速公路网运输状态[J].交通运输工程学报,2013,13(5):76-82. LI Bin, XIAO Runmou, CHEN Yinsan. Transportation status of Chinese expressway network in 2012[J].JournalofTrafficandTransportationEngineering,2013,13(5):76-82. [4] 常胜,许洪国,刘宏飞.半挂汽车列车鞍座参数匹配及行驶特性分析[J].湖南大学学报(自然科学版),2011,38(2):35-41. CHANG Sheng, XU Hongguo, LIU Hongfei. Extraction of the saddle parameters and analysis of the driving characteristic of tractor-semitrailer[J].JournalofHunanUniversity(NaturalSciences),2011,38(2):35-41. [5] SAYERS M W, STRIBERSKY A. Computer algebra in nonlinear analyses of the straightline stability of combination vehicles[J].Computers&Structures,1992,44(1/2):279-286. [6] DUNN A L, HEYDINGER G J, RIZZONI G, et al. New model for simulating the dynamics of pneumatic heavy truck brakes with integrated anti-lock control[J].SAE2003TransactionsJournalofPassengerCars-MechanicalSystems,2003,112(6):13-22. [7] 张建国.半挂汽车列车制动稳定性仿真分析[D].长春:吉林大学,2007. ZHANG Jianguo.TheBrakingStabilitySimulationofSemi-TrailerTrain[D].Changchun: Jilin University,2007. [8] 何仁.汽车辅助制动装置[M].北京:化学工业出版社,2005. HE Ren.AutomobileAuxiliaryBrakeDevice[M]. Beijing: Chemical Industry Press,2005. [9] 余强,陈荫三,马建,等.客车发动机制动与缓行器联合作用的制动能力[J].长安大学学报(自然科学版),2004,24(2):87-90. YU Qiang, CHEN Yinsan, MA Jian, et al. Braking ability of engine brake and retarder brake when bus downhill[J].JournalofChang’anUniversity(NaturalScienceEdition),2004,24(2):87-90. [10] 张玉玺.液力缓速器电控系统及控制方法研究[D].长春:吉林大学,2008. ZHANG Yuxi.TheResearchofElectricallyControlledSystemandControlMethodsontheHydraulicRetarder[D]. Changchun: Jilin University,2008. [11] 中国公路学会客车分会,中国公路车辆机械总公司,吉林大学交通学院,等.营运客车类型划分及等级评定:JT/325-2002[S].北京:人民交通出版社,2002. Coach of the China Highway Society, China Highway Vehicle & Machinery Co.Ltd., College of Traffic, Jilin University, et al.TypeDividingandClassRatingforCommercialMotor-VehiclesofPassengerTransport:JT/325-2002[S]. Beijing: China Communications Press,2002. [12] 李静,王子涵,王宣锋.基于相平面法的制动方向稳定性分析[J].汽车工程,2014,36(8):974-979. LI Jing, WANG Zihan, WANG Xuanfeng. An analysis on braking directional stability based on phase-plane technique[J].AutomotiveEngineering,2014,36(8):974-979. [13] 马晓.不同轮胎模型对重型载货汽车整车性能仿真的影响分析[D].长春:吉林大学,2013:6-22. MA Xiao.AnalysisofInfluenceofDifferentTireModelsonPerformaceSimulationforHeavy-dutyTruck[D]. Changchun: Jilin University,2013:6-22. [14] DUGOFF H P, FANCHER P, SEGEL L. An analysis of tire traction properties and their influence on vehicle dynamic performance[J].SAETransactions,1970(1):341-366. [15] SUH Myungwon, PARK Yoonki, KWON Seongjin, et al. A simulation program for the braking characteristics of tractor-semitrailer vehicle[J].TheKoreanSocietyofAutomotiveEngineers,2000(11):770-777. [16] 何仁,王晶,王亮.分级式永磁缓速器的设计[J].重庆交通大学学报(自然科学版),2015,34(5):155-159. HE Ren, WANG Jing, WANG Liang. Design of grader permanent magnet retarder[J].JournalofChongqingJiaotongUinversity(NaturalScience),2015,34(5):155-159. Performance Simulation and Analysis of the United Braking System of Tractor Semi-trailer HE Ren,SHEN Xiaomin (School of Automobile & Traffic Engineering, Jiangsu University, Zhenjiang 212013, Jiangsu, P.R.China) To analyze the performance of united braking system of tractor semi-trailer,first, several models were established including a seven DOF dynamic model of tractor-semitrailer, a nonlinear tire model and a brake system model. Simulations were carried out to research the influences of hydraulic retarder and united brake system on the brake stability of a tractor-semitrailer under different working conditions. From the simulation results, several conclusions are obtained as follows.The higher adhesion coefficient is, the better brake stability hydraulic retarder is achieved.Hydraulic retarder should be used with caution on slippery road. Higher gear of the hydraulic retarder cannot be used directly when the tractor-semitrailer is on a high speed in order to prevent over impact on the tractor caused by the semitrailer, or it will lead the tractor to sideslip and the semitrailer to fold. Higher gear of the hydraulic retarder cannot be used when the tractor-semitrailer is under unloaded condition in order to prevent lock of drive shaft and occurring instability.First gear of the hydraulic retarder can be directly used under full load condition and higher gear can be used when the speed is not too high.The united brake system can effectively improve brake efficiency and maintain favorable brake stability when the demand for brake intensity is normal. The hydraulic retarder will not significantly improve brake efficiency and will aggravate instability of the tractor-semitrailer under emergency brake condition. vehicle engineering; united braking system; tractor-semitrailer; simulation; retarder; service brake 10.3969/j.issn.1674-0696.2016.05.32 2015-05-15; 2015-09-09 国家自然科学基金项目(51275212) 何 仁(1962—),男,江苏南京人,教授,博士,主要从事汽车机电一体化及汽车现代设计方面的研究。E-mail:heren@mail.lys.edu.cn。 申小敏(1991—),女,江苏泰州人,硕士研究生,主要从事汽车机电一体化及汽车现代设计方面的研究。E-mail:1372644817@qq.com。 U461.91 A 1674-0696(2016)05-165-09

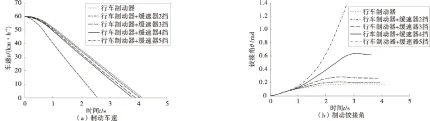

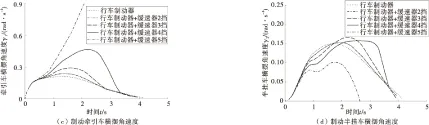

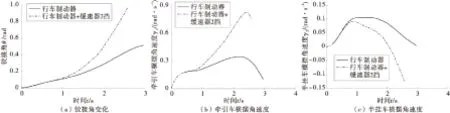

2 各工况下联合制动稳定性仿真

3 结 语