某圆柱式导水机构联合受力研究及其对比分析

2016-05-25李国慧

李国慧

(浙江富春江水电设备有限公司,杭州 310013 )

某圆柱式导水机构联合受力研究及其对比分析

李国慧

(浙江富春江水电设备有限公司,杭州310013 )

摘要:选取某水轮发电机组圆柱式导水机构的真实结构,利用有限元分析软件ANSYS Workbench对导水机构进行了联合受力研究,并与传统单个部件的分析结果进行了比较,通过对比可知导水机构联合受力分析具有显著的优点,可为接力器压紧行程的确定提供更准确的依据。

关键词:圆柱;导水机构;有限元法;联合分析;ANSYS Workbench

0前言

水轮机导水机构是水轮发电机组最为重要的组成部分之一,主要由导叶、导叶操作机构、环形部件和轴套、密封等部件组成。导水机构的作用主要是形成和改变进入转轮水流的环量,保证水轮机具有良好的水力特性,调节流量,以改变机组的出力,正常停机与事故停机时,封住水流,使机组停止转动[1-3]。导水机构中控制环的操作力是通过导叶连杆、连杆销传递到导叶臂,最终作用在导叶上,从而实现导叶的同步转动,通过导叶开度变化实现流量变化,完成机组调节[4]。

传统上对导水机构进行分析,均是对顶盖、活动导叶、底环、控制环等部件进行单独的计算,不考虑部件之间的相互作用,而对导水机构进行联合受力分析尚无先例。虽然单独分析时已尽可能地考虑了所有的载荷,操作方便又节省时间;但是因为没有考虑部件与部件之间的相互作用,往往会出现局部应力集中或奇异、变形与实际情况吻合不好等现象,使得计算精度有所下降。

现选取某项目圆柱式导水机构,采用通用有限元分析软件ANSYS Workbench[5-8],对该导水机构的刚强度进行了联合分析,亦对导叶和环形部件进行了单独有限元分析[9-14],并将联合分析和单独分析的结果进行了对比,重点探讨了导叶操作机构和环形部件对导叶变形的影响。

1导水机构联合受力分析

1.1计算模型

对导水机构进行联合分析时,可将其视为周期对称模型;本机组控制环有2个大耳朵用以传递接力器操作力,为了能够使用周期对称模型必须做必要的简化,即人为的忽略2个大耳朵。这种简化“美化”了控制环的受力,实际上其受力不是那么的均匀。下一步,预计可突破软、硬件的限制,建立控制环的真实模型,且可预知此模型的结果更贴近机组的实际运行情况。

为了真实模拟导水机构的实际工作情况,在控制环与顶盖接触的抗磨板位置、控制环-连杆机构-导叶臂相互接触的轴套位置均建立接触单元(CONTA174、TARGE170),抗磨板及轴套位置摩擦系数取0.2,并考虑上、中、下3处轴套位置的真实间隙值(设计间隙),同时在导叶高度范围内按计算工况施加水压力。为了在降低模型规模的同时又保证计算结果的可靠性,网格划分采用二次六面体实体单元(Solid186),板的厚度方向至少划分2层实体单元。

计算分析时,在顶盖和座环的螺栓把合位置施加相应的位移约束,在底环和基础的螺栓把合位置施加相应的位移约束,并在模型的剖切面上施加约束方程。本次分析考虑的是水轮机在洪水位正常工况停机,计算载荷包括导水机构的重量、轴承及密封的重量、各过流面承受的水压力分布、接力器传递的油压力。导水机构在各个载荷的作用下发生变形并保持着平衡(力和力矩平衡),根据此变形可以判断机构各组成部件的强度是否满足设计要求,机构的刚度是否满足要求,两导叶搭接处的立面间隙是否超标,导叶端面间隙是否过大,顶盖和底环抗磨板处的径向变形是否超出预留的间隙,即转动部分和静止部分是否发生干涉。

1.2成果分析

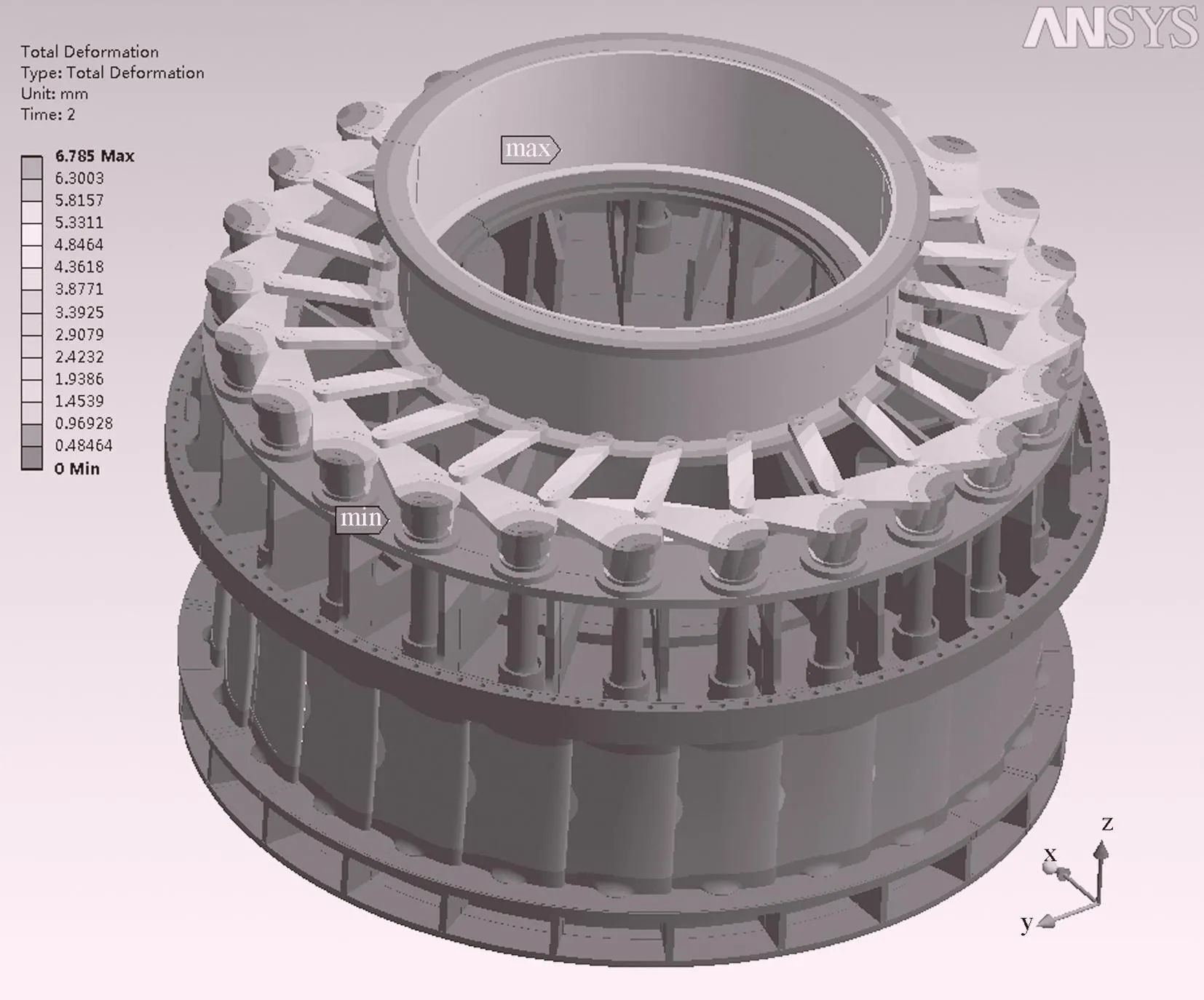

为做比较,本文也对传统的以单个部件为分析对象的有限元模型进行了计算,限于篇幅原因,计算贴图在此不再赘加。联合分析时导水机构的变形分布见图3,活动导叶相互搭接处的立面间隙分布见图4。

图3 导水机构变形分布图

图4 导叶立面间隙分布图 单位:mm

根据图3、4,导水机构最大变形出现在控制环上,这是由于控制环在操作力的作用下发生了转动,继而带动连杆、拐臂,再把载荷传递到导叶的上轴头,此载荷与水压力以及各处的摩擦力相平衡。导叶本体不可能是完全刚性的,在水压力的作用下本体发生了弯曲变形,所以本体在高度方向上约中部的位置,立面间隙出现了最大值。

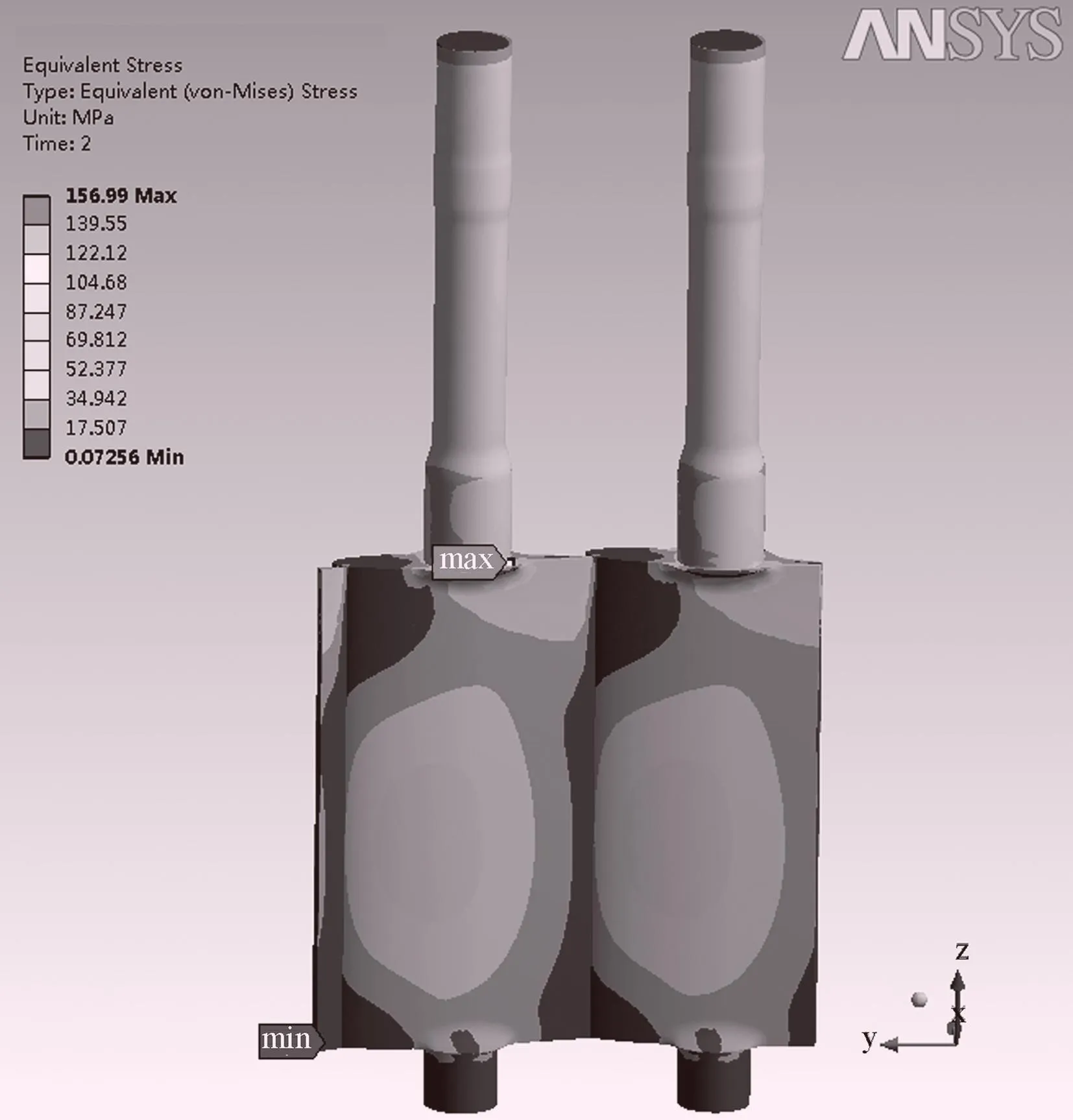

活动导叶、顶盖、底环的变形和应力分布见图5~10。由于对控制环做了人为的简化,大耳朵处的刚强度无法在联合分析中得出,故而这一部分的结果暂时只能在单独模型分析中体现。

根据图5、6,导叶最大位移出现在上轴头,这是由于控制环传来的操作力造成的,由于水压力的作用,本体在高度方向约中间的部分变形也较大。导叶的最大应力出现在本体和上轴的连接部位,是典型的应力集中现象。由于导叶本体的变形也稍大,本体中间部位的应力也相应的稍大。

图5 导叶变形分布图

图6 导叶应力分布图

图7 顶盖变形分布图

根据图7、8,在水压力和导叶反作用力的双重作用下,顶盖最大变形出现在上导叶孔的外缘,下环板内圆处的变形也较大,主要是水压力的作用。顶盖的最大应力出现在立筋和上部的内环板的连接处,是典型的应力奇异现象,可以不予关注。由于水压力和导叶反作用力的双重作用,上部的外环板和立筋的应力也稍大,但整体应力并不大。

图8 顶盖应力分布图

图9 底环变形分布图

根据图9、10,底环最大位移出现在导叶孔内侧,这是由于导叶轴的支反力造成的。底环最大应力出现在下环板的约束处,是典型的应力奇异现象,可以不予关注。由于导叶支反力的作用,在导叶孔的内侧,应力也稍大,但底环的整体应力水平较低。

表1列出了联合分析和单独分析2种方案的计算结果,由于2种方案的约束形式不同,那些由于约束而引起的应力集中或奇异处的应力值没有列入表中,也就是说,本文表1中所列的项目,都是具有对比意义的。

图10 底环应力分布图

从表1的最下行(差异行)可知,导水机构联合受力分析与单个部件结果相比,各个部件的应力和变形均有不同程度的差别。这是因为控制环对导叶上轴头的作用没有被真实的模拟,单独分析时上轴头的挠度较小;导叶对顶盖和底环的作用没有被真实的考虑,而且导叶上、中、下3个轴套处均有配合间隙,这个间隙在单独分析时也没有考虑。联合分析对顶盖和导叶的影响较大,对底环的影响相对较小,这是因为底环的相对尺寸小、刚度大,而且底环的受力情况也相对简单。可见,如果要得到导水机构真实的刚强度结果,需要尽可能的对其进行联合受力分析。

2结语

本文利用大型通用有限元分析软件ANSYS Workbench对某混流式水轮发电机组的圆柱式导水机构进行了联合受力分析,尽可能真实地模拟了该机构的实际工作状态,并获得了导水机构各个组成部件的应力与变形情况。同时,将联合分析结果与传统上单独分析某个部件时的结果进行了对比,得出了联合分析的优点。导水机构联合分析最主要的优点是:考虑了整个导叶机构的刚度,考虑了整个过流面的水压力,考虑了导叶上、中、下3个轴颈处的间隙,得出了导叶、导叶操作机构和各环形部件的刚强度。最重要的是,联合分析可以得到导叶相互之间搭接处的立面间隙分布,导叶上、下端面与顶盖、底环之间的端面间隙分布,顶盖、底环抗磨板和转轮之间的间隙值,导水机构各环形部件的变形量,这可以为接力器压紧行程的确定提供更准确的依据。以上,为机组现场解决实际问题提供了技术支持,为下一步导水机构的优化设计奠定了坚实的基础。

表1 导水机构分析结果汇总表 /(mm, MPa)

参考文献:

[1]哈尔滨大电机研究所.水轮机设计手册[M].北京:机械工业出版社,1976.

[2]刘大凯.水轮机[M].北京:中国水利水电出版社,1997.

[3]黎永才.水轮机[M].北京:中国水利水电出版社,1989.

[4]郝继武.混流式水轮机导水机构导叶连杆结构的发展及结构形式介绍[J].黑龙江科技信息,2007,(S02):49.

[5]秦宇.ANSYS11.0基础与实例教程[M].北京:化学工业出版社,2012.

[6]李黎明.ANSYS有限元分析实例教程[M].北京:清华大学出版社,2007.

[7]王勖成.有限单元法[M].北京:清华大学出版社,2003.

[8]曾攀.有限元分析及应用[M].北京:清华大学出版社,2004.

[9]王守信.有限元法教程[M].哈尔滨:哈尔滨工业大学出版社,1994.

[10]朱伯芳.有限单元法原理及应用[M].北京:中国水利水电出版社,1998.

[11]M.G.Larson, F.Bengzon. The Finite Element Method: Theory, Implementation, and Applications[M]. Springer,2013.

[12]梁醒培.应用有限元分析[M].北京:清华大学出版社,2010.

[13]T.R.钱德拉特拉,A.D.贝莱冈度. 工程中的有限元方法[M].北京:机械工业出版社,2013.

[14]杜平安.有限元法:原理、建模及应用[M].北京:国防工业出版社,2011.

Study, Comparison and Analysis on Joint Action of One Cylinder Guiding Mechanism

LI Guohui

(Zhejiang Fuchunjiang Hydropower Equipment Co., Ltd, Hangzhou310013,China)

Abstract:Study on the joint action of the true structure of one cylinder guiding mechanism is performed by application of ANSYS Workbench. The study is compared with the analysis results of the conventional individual component. Through the analysis on the joint action of the guiding mechanism, the accurate basis for determination of the pressing stroke of the servomotor is provided.

Key words:cylinder; guiding mechanism; finite element method; joint analysis; ANSYS Workbench

中图分类号:TK73

文献标识码:A

DOI:10.3969/j.issn.1006-2610.2016.01.016

作者简介:李国慧(1985- ),女,工程师,从事水轮发电机组结构的有限元分析工作.

收稿日期:2015-05-26

文章编号:1006—2610(2016)01—0060—04