八钢中厚板成品下表面亮斑分析及措施

2016-05-25张晓波

张晓波

(新疆八一钢铁股份有限公司)

八钢中厚板成品下表面亮斑分析及措施

张晓波

(新疆八一钢铁股份有限公司)

针对八钢中厚板机组单机架状态下,成品下表面亮斑(辊印)现象,对其产生的原因进行分析,得出亮斑产生的主要原因,并就中厚板生产工艺进行了改进。

亮斑;辊印;冷却;轧辊硬度

1 问题的提出

八钢中厚板机组生产的供应特变电工的厚度为8~12mm钢板,因钢板下表面亮斑影响到用户产品表面涂漆的美观性,提出质量异议,对此针对钢板亮斑产生原因进行调查。

2 钢板亮斑产生的原因分析

根据现场调查,中厚板机组采用单机架生产时,轧辊表面容易受损,控制难度较大,下工作轧辊表面因各种原因易产生浅凹坑(辊印),经过测量深度约0.1~0.2mm,形状大小不一,对应钢板表面亮斑高度和形状大小,可以判断钢板下表面亮斑主要是由于轧辊凹坑(辊印)所造成。结合实际生产情况,对轧辊产生凹坑(辊印)的主要因素进行分析。

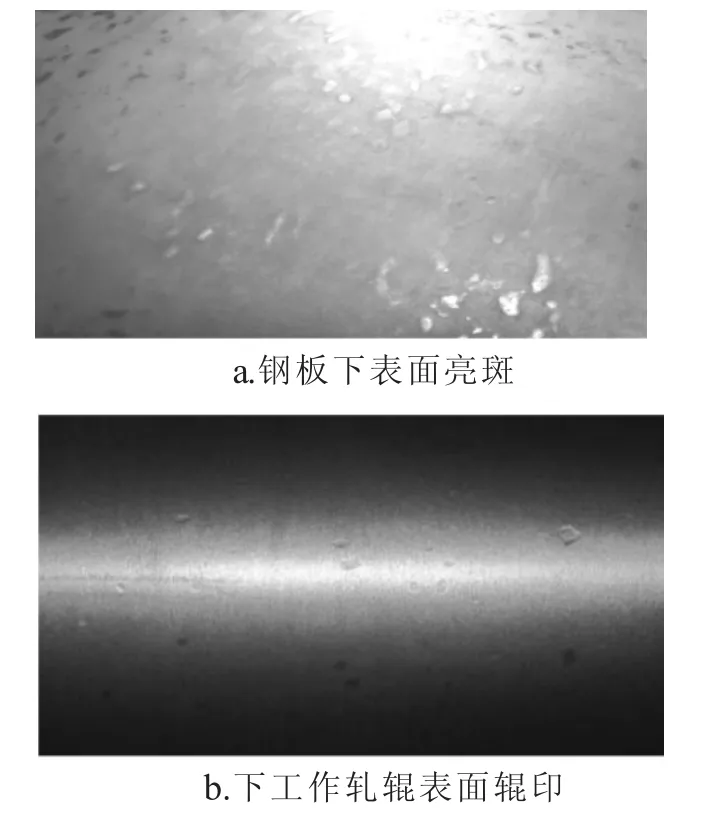

钢板下表面产生的亮斑对应轧辊辊印状态(如图1),图1中a为所生产钢板下表面亮斑状况,b为对应下工作轧辊辊印状态。该轧辊平均硬度为HSD 65.38,下线轧制吨位在1160t。

图1 钢板表面与下工作辊对应

2.1 坯料的影响

中厚板机组采用的坯料主要有两种:一种是小料(坯长1500~1750mm),一种是中段料(坯长2550~3050mm)。考虑到提高成材率的要求及轧机装备情况,料型不同采取的轧制模式也不同。用小料轧制时,采用预成型轧制,即先纵轧后展宽然后再成型轧制模式;用中段料轧制时,采用的是直接转钢展宽轧制,即先转钢展宽在转钢纵轧成型的轧制模式。

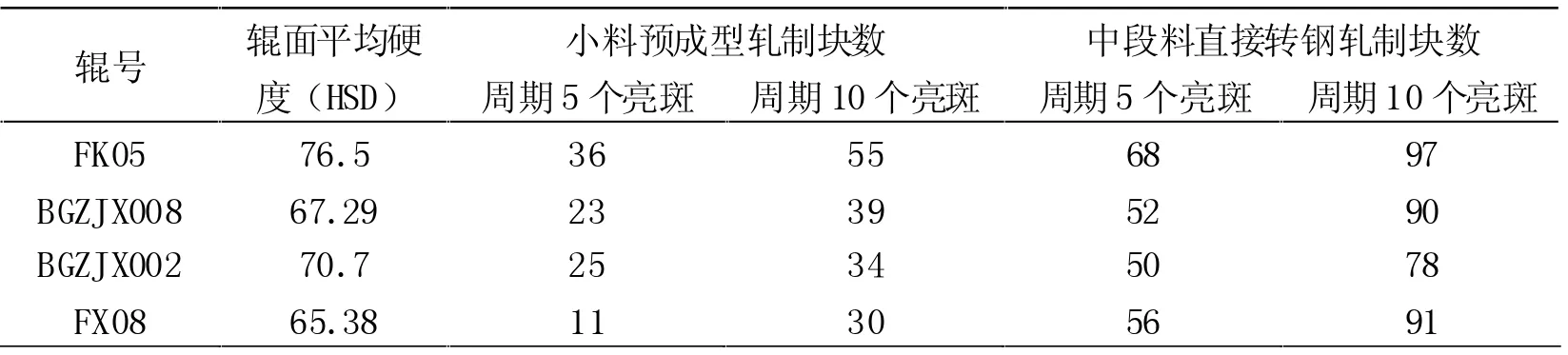

对同一工作辊采用两种不同轧制模式对应钢板,统计了每一轧辊周长内亮点数目的钢板轧制块数,见表1。

表1 两种料型轧制模式下表面亮斑轧制块数对比

由表1可以看出,小料预成型轧制比中段料直接展宽轧制对轧辊损伤要大。分析认为:因为定尺坯料在切割过程受许多因素的影响,如切割控制及燃气压力、流量等问题造成板坯切割断面不整齐,热坯经过冷却其边部温降大,当咬入轧辊时板坯断面凸点先接触工作辊对轧辊造成点状损伤,而形成辊印。

在生产过程中,中厚板机组推钢式加热炉和步进式加热炉同时生产,推钢式加热炉板坯入炉时为保证不偏斜,采取板坯间加夹铁的方式控制,经加热后夹铁与板坯粘连,经除鳞输送冷却后经轧制造成轧辊损伤,易形成辊印。

2.2 加热及除鳞质量的影响

在加热炉内被加热的板坯表面产生厚而硬的一次氧化铁皮,如果不清除干净,就会在轧制时对成品表面质量带来不良影响,同时会对轧辊造成损伤。现场生产就存在板坯边部一次氧化铁皮难以去除的现象,在轧制过程中掉落至下辊对轧辊辊面造成损伤形成辊印。

加热温度过高,加热时间过长,加热炉内气氛控制不当。在加热过程中,若出现上述情况的一种或数种,在出钢轧制时,氧化铁皮便会粘在钢坯、钢板上,不容易被清除掉。氧化铁皮的去除难易与钢种表面生成的氧化铁皮的结构有关,每一个钢种均有一个最佳的加热制度【1】。

2.3 轧辊冷却水路的影响

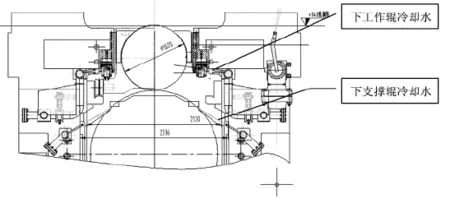

中厚板轧辊冷却水分为上、下工作辊冷却和上、下支承辊冷却。下支承辊、工作辊冷却如图2所示。从冷却喷嘴方向上来看,下工作辊和下支承辊冷却水的水流方向趋向工作辊和支承辊接触点流动,形成水幕,容易带入一次氧化铁、割渣等异物,通过工作辊与支承辊之间的碾压造成轧辊损伤,而形成辊印。

图2 下辊系冷却图

2.4 轧辊硬度的影响

近年来中厚板的工作辊多采用无限冷硬铸铁轧辊,为了满足耐热性和耐磨性的要求,硬度要求在60~75HSD。当把耐磨性作为重点考虑因素时,采用较高的硬度轧辊;把耐热性作为重点考虑因素时,采用较低硬度的轧辊【2】。

中厚板机组工作辊采用的是高镍铬无限冷硬铸铁轧辊,主要考虑的是耐磨性要求,轧辊平均硬度在65~75HSD。实际生产数据表明,轧辊硬度直接影响到抗损伤能力的大小,随着硬度的增加,轧辊所产生辊印的情况有所减轻。

2.5 其他方面的影响

生产过程中,轧件在轧制过程存在异物轧入轧辊对轧辊造成损伤的现象,如翘扣头控制不当拉丝,轧机本体螺栓等紧固件松动掉落等情况。

3 减轻轧辊辊印采取改进措施

为了减轻轧辊辊印,中厚板借鉴国内类似中厚板厂的生产经验,结合八钢中厚板机组的实际状况进行了改进。

3.1 减少板坯的影响

(1)板坯割渣产生与板坯切割操作相关,通过提高切割技能和及时清理割渣,加强管理和检查力度,板坯割渣得到良好的控制。

(2)规程设置中考虑到成材率影响,在单机架轧制尽可能减少小料预成型轧制,要求板坯切割断面平整,减少局部凸点对轧辊造成的损伤。

(3)在除鳞箱时部分夹铁可以自行掉落,但是大部分夹铁在加热过程中表面融化会和板坯粘连,在除鳞箱前后加装板坯夹铁去除装置,或者通过人工方法去除。

3.2 减少加热及除鳞质量的影响

通过对板坯加热制度的优化,提高了板坯加热质量,在保证板坯温度均匀的同时尽量减少氧化铁皮的生成,使氧化铁皮易于去除。

除鳞系统对减少板坯割渣及氧化铁皮对轧辊辊面的损伤起着关键作用。除鳞效果好坏与系统压力、流量和除鳞喷嘴据板坯距离及喷嘴角度、喷射角度有关,关键要保证其单位面积上的降鳞效果。

对于因各种因素除鳞不尽的板坯,要及时进行处理,杜绝和减少一次氧化铁皮进入轧辊,对轧辊辊面造成损伤。

3.3 减少轧辊冷却水路的影响

为了减少工作辊冷却水带入氧化铁皮和异物进入工作辊和支承辊之间,在下工作辊预装加装切水板,以保证轧辊冷却效果,抑制水流带入异物进入工作辊和支承辊之间,减少轧辊受损。

针对下支承辊冷却水流方向的影响,可以改变冷却水喷射方向为支承辊下部,或者关闭下支承辊冷却水球来解决。关闭下支承辊冷却水后进行的测试表明,冷却效果比关闭之前温度提高了3~5℃,探伤结果正常,满足冷却要求。

3.4 改进轧辊材质提高轧辊表面硬度

提高了轧辊硬度,采用改进型高铬镍无限冷硬球墨铸铁工作辊,平均硬度提高到70~78HSD。实际使用下线后检查其表面凹坑现象大大减少。

因轧辊硬度提高其耐热性相应减弱,通过改进轧辊冷却喷嘴提高轧辊冷却水量,从而保证轧辊冷却效果,经测试轧辊下线温度在45~50℃,经探伤其表面微裂纹及软点情况正常。

3.5 其他措施

(1)在轧机集水罩加装档渣板、轧机前后加装侧喷水等,防止轧制过程机顶异物掉落钢板表面损伤轧辊。

(2)加强管理。通过改进操作,减少了钢板轧制过程产生的翘头侧弯拉丝现象;加强对轧机及其附属设备日常清理检查,减少螺栓、焊条等异物掉落,从而将轧辊受到的损伤减到最低。

(3)通过合理安排生产计划,将表面质量要求较高的产品排在新工作辊上线前期轧制并限定轧制块数(每轮次50~70块)等。

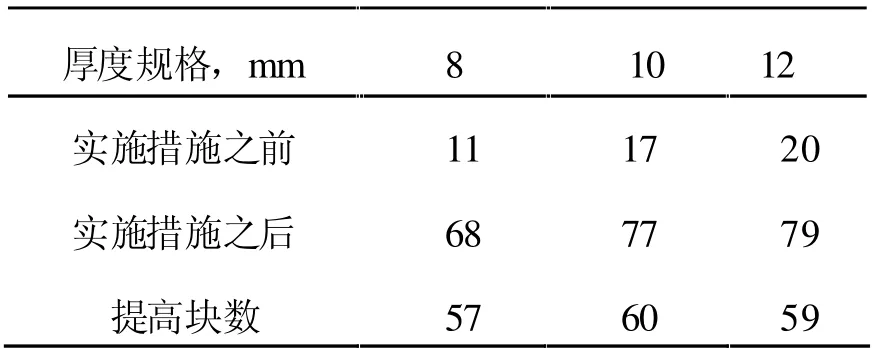

4 效果

改进措施实施后,轧辊损伤大幅度减少,轧辊表面凹坑现象减少。通过现场数据对比,钢板表面亮斑(辊印)大幅度减少,单付轧辊轧制合格品产量大幅度提高,相比改进前平均提高了近60块,见表2。

表2 单付轧辊轧制合格钢板改进前后轧制块数对比

5 结束语

八钢中厚板分厂通过实施改进措施,有效解决了轧辊辊印造成的钢板表面产生亮斑的问题,同时减少轧辊凹坑造成的轧辊消耗。在满足客户对中厚板薄规格产品表面质量要求的同时,开拓了市场,提高了八钢中厚板产品的市场竞争能力。

Analysis of the Bright Spot on the Lower Surface of the Plate Products&Its Precautionary Measures

ZHANGXiao-bo

(XinjiangBayi Iron&Steel Co.,Ltd)

This paper analyzed the causes of the bright spots(roll marks)on the lower surface of the plate products under the condition ofsingle plate rollingat Bayi steel,and introduced the improvement measures accordingtothe main reason of light spot and the actual plate production process.

bright spot;roll marks;cooling;roll hardness

TG335.5+2

B

1672—4224(2016)04—0026—03

联系人:张晓波,男,42岁,大学本科,轧钢工程师,乌鲁木齐(830022)新疆八一钢铁股份有限公司轧钢厂中厚板分厂

E-mail:zhangxb1@bygt.com.cn