基于故障物理的航空电子设备高可靠性评估

2016-05-25吴海容陈晓晨中国航空工业集团公司沈阳飞机设计研究所海军驻沈阳地区航空军事代表室沈阳0035

王 强,吴海容,陈晓晨(. 中国航空工业集团公司 沈阳飞机设计研究所;. 海军驻沈阳地区航空军事代表室:沈阳 0035)

基于故障物理的航空电子设备高可靠性评估

王 强1,吴海容2,陈晓晨2

(1. 中国航空工业集团公司 沈阳飞机设计研究所;2. 海军驻沈阳地区航空军事代表室:沈阳 110035)

摘要:传统的基于事后统计的可靠性评估手段已不能满足高可靠性航空电子设备的设计需求。文章提出在产品的设计阶段应用一种基于故障物理的可靠性评估方法,以某型大气数据计算机为研究案例,将环境载荷模拟施加于产品数字模型上,提取应力信息,进行潜在故障机理分析和相应的故障物理模型确认,以及累积损伤分析,最后得到产品的故障前时间以及故障率和可靠度函数。结果表明,该方法与实际可靠性试验结果有较好的近似度。

关键词:高可靠性;故障物理;故障前时间;可靠性评估

http://www.bisee.ac.cnE-mail: htqhjgc@126.comTel:(010)68116407, 68116408, 68116544

0 引言

随着先进的航空装备(如四代机)的出现以及训练强度的加大,对可靠性的要求越来越高。航空电子设备是航空装备的重要组成,是可靠性考核的重要内容。针对这些设备的传统可靠性试验评估是基于实物样机,需要大量经费、时间支撑,然而,由于受项目研制进度[1]、经费及资源等条件的限制,常常难以采用可靠性鉴定试验等方法完成产品的可靠性评估。在产品的方案设计阶段,经常采用基于故障经验数据的可靠性预计方法,如GJB/Z 299C—2006和MIL-HDBK-217中根据元器件基本失效率累加得出设备的平均无故障间隔时间预计。但大量研究和实践结果表明,采用这种方法得出的预计结果与产品在外场的实际表现差别很大,通过这种分析并不能真正发现产品的薄弱环节,以及故障发生的因果关系、机理和过程[2]。

基于故障物理(physics of failure,PoF)模型的可靠性分析技术,最先由美国马里兰大学于20世纪80年代提出并展开研究,之后在美国的航空航天和陆军的装备研究中得到广泛应用,被称为“21世纪的可靠性技术”[3]。重新修订后的MILHDBK-217G决定将基于故障物理的方法引入其中[4]。该技术在我国的研究和应用首先在航空界开展,目前已经开始应用于四代战斗机、大型运输机和无人机项目的机载电子设备可靠性分析和设计。

四代机的机载产品可靠性指标大幅提升,寿命要求由几千小时提高到近万小时,相应的真实可靠性评估试验时间更会达到惊人的几万小时,这在时间和经济成本上都是很难接受的。因此,有必要通过仿真试验来快速、低成本地评估航空电子设备的可靠性。本文针对这种需求提出了基于故障物理的方法对产品可靠性进行评估,并将该方法在某型飞机大气数据计算机上进行了工程应用,得到了更接近产品真实可靠性水平的评估结果。

1 基于故障物理的可靠性评估方法

产品所有的故障都是由于基本的机械、热、电、化学等应力作用的过程所导致,而任何潜在故障都是特定的设计参数和环境载荷条件的函数,称为故障物理模型[5]。采用基于故障物理的方法对产品的可靠性进行评估,首先需掌握产品的设计信息和寿命周期的环境载荷条件;获得产品的设计和工艺信息后,进行应力分析,提取振动应力、温度应力等信息,确定产品的潜在故障机理和故障点;在充分了解产品的故障模式、故障机理和故障位置等信息的基础上,将潜在故障点的局部应力输入故障物理模型进行故障预计;最后得出该产品在综合环境剖面下的故障前时间(time to failure),从而得出可靠性评估结果。流程如图1所示。

图1 基于故障物理的可靠性评估流程Fig. 1 Process of estimating the reliability based on physics of failure

2 案例研究

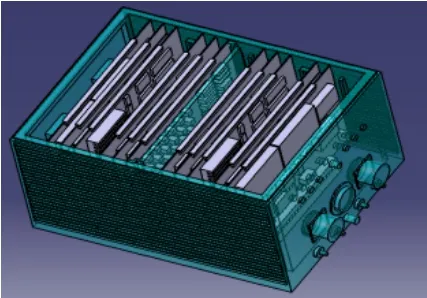

大气数据计算机是飞机感知外界大气数据信息及速度、高度变化的重要航空电子设备,安装在飞机设备舱内,由若干电路板和元器件组成,如图2所示,设备机箱内从左至右依次为PCB1~PCB6、电源板和接口板。

图2 大气数据计算机三维数字模型Fig. 2 The digital model of the air data computer

2.1环境载荷

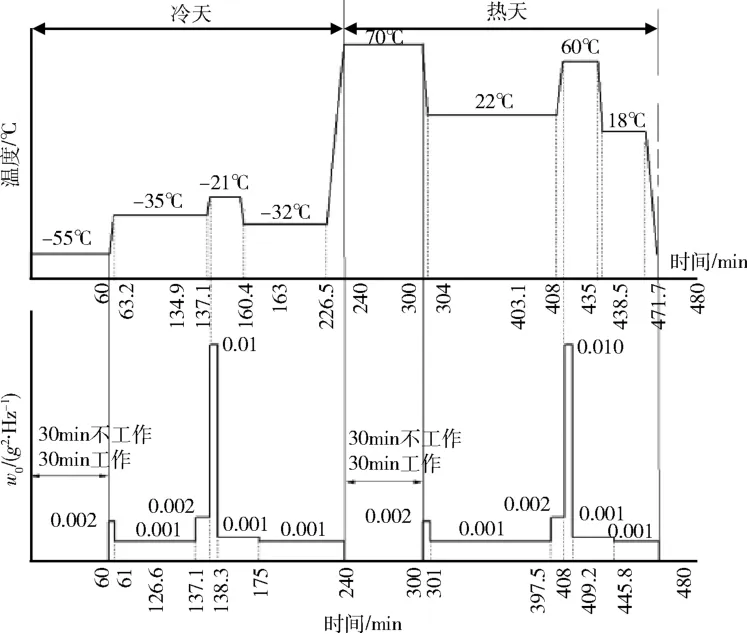

环境载荷是指温度、振动、工作条件等影响产品可靠性的环境参数以及它们的持续时间[5],为了模拟可靠性试验中施加的环境载荷,本文选用剖面如图3所示的设备舱环境试验。

图3 设备舱的环境试验剖面Fig. 3 Environmental profile of equipment cabin

2.2应力分析结果

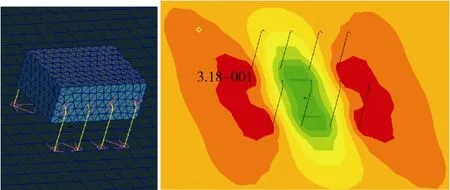

根据产品三维数字模型,提取相关设备组成和基本连接关系信息,在有限元软件Patran中进行动力学分析,得出产品及其组成部分的整体及局部模态信息、加速度响应和应力分布等。图4为大气数据计算机中的PCB2在随机振动载荷下的z向应力云图。图5为从图4的分析结果中提取的多管脚器件的局部振动应力分布,可以看出两端管脚在基板处的应力最大,等效应力值为0.381MPa。

利用热力学仿真计算软件Flotherm分析产品和组件在温度环境载荷下的温度分布,以环境温度为70℃时PCB3上的温度分布为例,此时电路板平均温度为82℃,某器件的壳温为109.6℃,为温度最高点,如图6所示。

图4 PCB2在随机振动载荷下z向应力云图Fig. 4 z-stress of PCB2 in random vibration load

图5 多管脚器件在随机振动载荷下z向应力云图Fig. 5 z-stress of component in random vibration load

图6 环境温度为70℃时PCB3的温度分布Fig. 6 Temperature distribution of PCB3 in 70℃environment

2.3确定潜在故障点及其故障物理模型

潜在故障点的分析对象包括重要元器件和板级互连。重要元器件由大气数据计算机的故障模式、影响及危害性分析得出,重点考虑在应力分析中应力较大的器件,并参照以往外场或实验室的故障发生频度,选取了若干元器件;板级互连包括所有元器件的引脚、焊点,印制电路板上的通孔及之间的互连,主要是由温度应力循环引起的焊点、通孔等部位的热疲劳和由随机振动引起的元器件振动疲劳,对应的故障模式为所连接的元器件发生开路或功能/性能的间歇性变化。在大气数据计算机中共有24个、8类潜在故障点,故障机理类型为6种,具体参见表1。

表1 潜在故障机理和故障物理模型Table 1 Potential failure mechanism and PoF model

2.4可靠性参数计算

对分析得出的大气数据计算机内部各潜在故障点及其故障机理,采用相应的故障物理模型,输入应力分析软件得到局部应力结果,再计算出每个潜在故障点的故障前时间,取其中时间最短者为整个模块或组件的故障前时间。同理,取各模块或组件的故障前时间最短者作为大气数据计算机的故障前时间,即产品的可靠性评估参数。

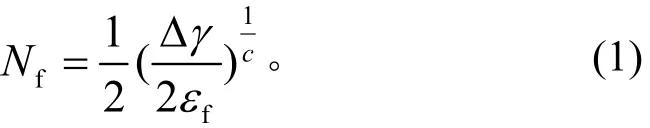

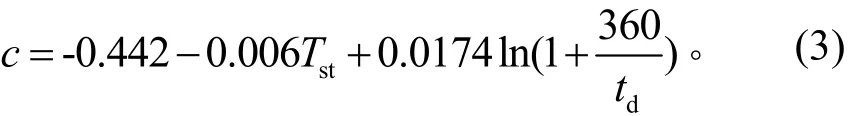

以某一潜在故障点,BGA封装的集成电路为例,其位于PCB3的高温区域,潜在故障机理为温度循环下的疲劳裂纹扩展,引起集成电路输入电压不稳定,对应的故障物理模型为基于应变的Coffin-Manson模型[5],即

式中:Nf为疲劳寿命;εf为材料常数,采用广泛使用的共晶焊料,取0.325;∆γ为总剪切应变范围,由式(2)确定;c为与温度循环相关的刹那数,由式(3)确定。

式中:F为热疲劳经验修正系数,一般在0.5~1.5范围内取值,本算例取1.0;LD为元器件长度,取值为元器件对角线尺寸的一半;∆α为元器件和基底的线性热膨胀系数;∆T为温度变化幅值;h为焊点名义高度。

式中:Tst为温度循环的平均温度;td为温度循环中的高温保持时间。

将环境剖面中的温度循环拆分成冷天、热天2部分,先计算出局部温度,再计算得到对应的焊点热疲劳寿命,并按照Miner线性累积损伤法则,求得该器件的故障前时间为

经过计算,得出表1中所列各故障点的故障前时间,取每个电路板或组件上所有故障点的最短故障前时间作为产品相应部分的故障前时间,如表2所示。

表2 产品各部分的故障前时间及故障模式Table 2 The time to failure and failure mode of component

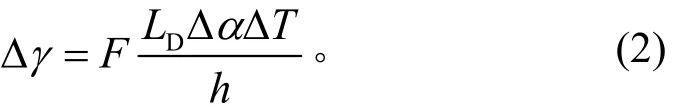

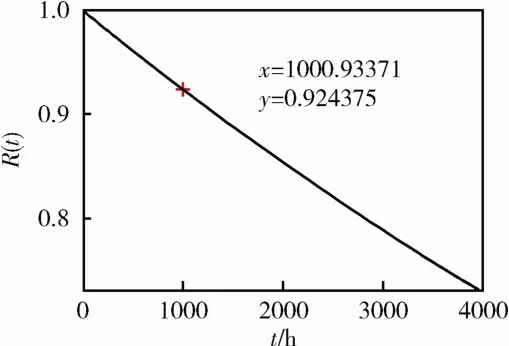

再由表2的数据,取所有部分中的最短故障前时间作为大气数据计算机的故障前时间,为12653h。假设该产品的寿命服从指数分布,则故障率λ=1/TTF=7.903264×10-5,代入可靠度函数R(t)=e-λt,得到当使用寿命为1000h时,大气数据计算机的可靠度为0.9240(如图7所示)。

图7 大气数据计算机可靠度函数Fig. 7 Reliability function of the air data computer

2.5结果分析

通过与在实验室对该型大气数据计算机进行的可靠性加速试验数据相比较,仿真试验的环境应力量值与加速试验所得的基本相当,持续时间也基本覆盖加速试验。在加速试验中,306h时产品出现故障,等效常规试验时间为9172h,与本文的可靠性评估结果12653h相比,相差约为38%,考虑到等效方法的局限性及温度和振动应力仿真本身的误差带来的累积效应,本文认为两者误差在可接受的范围之内;并且本文所发现的8个潜在故障点中,有2个的故障机理与该产品外场实际使用中故障的机理相同,也一定程度上证明了该评估方法的有效性。

3 结束语

本文对高可靠性航空电子设备的可靠性评估方法进行了研究,应用基于故障物理的评估方法对某设备进行了可靠性评估。算例结果表明,该方法与实际可靠性试验结果有较好的近似度。

参考文献(References)

[1] 骆明珠, 康锐. 基于故障物理的惯导电路可靠性预计新方法[J]. 中国惯性技术学报, 2013, 21(6): 828-833 Luo Mingzhu, Kang Rui. Approach to reliability prediction of inertial navigation circuits based on physics of failure[J]. Journal of Chinese Inertial Technology, 2013, 21(6): 828-833

[2] 罗成, 徐文正, 王云, 等. 航空电子产品环境仿真试验技术[J]. 装备环境工程, 2010, 7(6): 21-23 Luo Cheng, Xu Wenzheng, Wang Yun, et al. Aviation electroncis environmental test simulation technology[J]. Equipment Environmental Engineering, 2010, 7(6): 21-23

[3] 王云, 邵将, 曾晨晖. 电子设备的环境应力损伤模型[J].装备环境工程, 2010, 7(6): 213-216 Wang Yun, Shao Jiang, Zeng Chenhui. Environmental stress damage model of electronic product[J]. Equipment Environmental Engineering, 2010, 7(6): 213-216

[4] 王云, 邵将, 曾晨晖, 等. 航空电子产品基于故障物理的可靠性工程技术[C]//探索 创新 交流(第4集): 第四届中国航空学会青年科技论坛. 北京, 2010-11: 85-87

[5] 蔡骏. 电子设备可靠性评估方法应用研究[J]. 电子产品可靠性与环境试验, 2010, 28(2): 39-42 Cai Jun. Application of reliability evaluation for electronic equipment[J]. Electronic Product Reliability and Environmental Testing, 2010, 28(2): 39-42

[6] McLeish J G. Enhancing MIL-HDBK-217 reliability predictions with physics of failure methods[C]//Proc of Reliability and Aintainability Symposium. Washington: IEEE Press, 2010: 1-6

[7] Das D, Azarian M, Pecht M. Failure modes, mechanisms, and effects analysis(FMMEA)for automotive electronics[C]//Proc of the 11thAnnual Automotive Electronics Council Reliability Workshop. Indianapolis, 2006: 126-130

[8] Engelmaier W. Fatigue life of leadless chip carriers solder joints during power cycling[J]. IEEE Trans on Components, Hybrids, and Manufacturing Technology, 1983, 6(3): 232-237

[9] Bhandarkar S M, Dasgupta A, Barker D, et al. Influence of selected design variables on thermo mechanical stress distributions in plated through hole structures[J]. Journal of Electronic Packaging, 1992, 114: 8-13

(编辑:张艳艳)

Estimate of high reliability of aviatic electrical equipment based on physics of failure

Wang Qiang1, Wu Hairong2, Chen Xiaochen2

(1. Shenyang Aircraft Design & Research Institute, Aviation Industry Corporation of China; 2. Aviation Military Representative Office of Navy in Shenyang Area: Shenyang 110035, China)

Abstract:The traditional way of estimating the reliability of the aviatic electrical equipment is not good for the aviatic electrical equipment of high-reliability. A new method is proposed based on the physics of failure. According to the analysis of the local stress, the failure mechanism and model are identified, then the time to failure is obtained. The result is close to that of the real reliability test.

Key words:high-reliability; physics of failure; time to failure; estimate of reliability

作者简介:王 强(1984—)男,硕士学位,研究方向为环境和可靠性工程。E-mail: xiaoqiang14@126.com。

基金项目:国家国防科工局技术基础课题“航空电子设备结构可靠性分析、评估和验证技术”(项目编号:Z201201005)

收稿日期:2016-01-06;修回日期:2016-03-14

DOI:10.3969/j.issn.1673-1379.2016.02.019

中图分类号:TB114.2

文献标志码:A

文章编号:1673-1379(2016)02-0216-04