组合式三维机织复合材料的制备及其抗高速冲击性能

2016-05-25翁浦莹康凌峰孔春凤李艳清祝成炎

翁浦莹, 康凌峰, 孔春凤, 李艳清, 祝成炎

(浙江理工大学 “纺织纤维材料与加工技术” 国家地方联合工程实验室, 浙江 杭州 310018)

组合式三维机织复合材料的制备及其抗高速冲击性能

翁浦莹, 康凌峰, 孔春凤, 李艳清, 祝成炎

(浙江理工大学 “纺织纤维材料与加工技术” 国家地方联合工程实验室, 浙江 杭州 310018)

为研发轻质柔软的高效防护装备,以超高分子质量聚乙烯(UHMWPE)纤维为原料,以正交与准正交结构单元为基础,设计了8种组合式三维机织结构,试制UHMWPE组合式机织复合材料。采用弹道侵彻试验及刚柔性试验测试了复合材料的抗高速冲击性能及柔软性,探讨了影响材料防弹性能及服用性能的主要因素。结果表明:正交结构单元能够有效抵抗剪切作用,适合作为冲击面;在高速冲击下,冲击面为正交结构单元的机织复合材料单位面积吸收能量值比冲击面为准正交结构单元的高出35.7%,但准正交结构单元对抗拉伸作用有优势,且准正交结构织物抗弯刚度值仅为组合式结构织物最大值的52%,具有较好的柔软性。

超高分子质量聚乙烯; 组合式结构; 复合材料; 抗高速冲击

Abstract In order to develop light and soft protective equipment, 8 kinds of combined woven structures with UHMWPE fibers as fiber material were designed based on orthogonal structure unit and quasi orthogonal structure unit. The high velocity impact performance was tested by ballistic penetration test, and softness was tested by bending strength test. Factors affecting their bulletproof property and wearability were discussed. The results show that orthogonal structure unit exhibits better shear resistance and is suitable as the impact face. At high speed impact, the unit of energy absorbed upon ballistic impact of orthogonal structure unit close to the impact face is 35.7%, which is higher than that of quasi orthogonal structure. It is found that quasi orthogonal structure unit provides better tensile resistance and leads to better softness, and the value of its woven is only 52% of combined woven.

Keywords ultrahigh molecular weight polyethylene; combined structure; composite; high velocity impact performance

多年来,国内外对防护装备的研究从未间断,人们不仅要求防护装备具有优异的防护性能,同时也追求轻便、柔软等舒适性。如何设计出高效、轻质的防护装备是目前该领域重要课题之一[1-3]。常用于防弹复合材料的有碳纤维、芳纶与超高分子质量聚乙烯(UHMWPE)纤维等,也有多种成分复合的纤维材料[4-5],其中UHMWPE纤维具有高强度、高模量,该纤维复合材料质量轻,柔韧性佳,抗冲击性能更加优越,是作为防弹材料的极佳材料[6-8]。传统的防弹材料大多为二维层压复合材料[9-11],在高速冲击作用下,易产生分层现象,相关研究采用改变织物结构或并织丙纶等加以改善[12-13]。三维机织结构由于垂纱贯穿于厚度方向,使得层间结合更加紧密牢固[14-15]。目前研究多以正交结构单元、准正交结构单元及角联锁结构单元为构成元素,设计组合式三维结构[16-17]。将3种结构单元相结合,可以弥补单一结构的不足,更加充分发挥三维结构的优势[18-19]。根据课题组前期研究[20-21],将剪切增稠液应用于组合式三维机织复合材料,能有效增强材料的抗冲击性能。

本文研究以UHMWPE为原料,在基本结构单元的基础上设计组合式三维机织结构,结合剪切增稠液的优势,制备组合式机织复合材料。通过弹道侵彻试验,测试复合材料抗高速冲击性能,分析织物结构对复合材料防弹性能的影响。并对其进行刚柔性测试,分析材料柔软度。

1 试样制备

1.1 原料选择

试验采用宁波大成新材料股份有限公司生产的111 tex的超高分子质量聚乙烯(UHMWPE)无捻丝作为原料。平行长丝纤维束容易受静电影响造成丝束松散,为提高纱线的可织性,对无捻丝加以弱捻,即100 捻/m的UHMWPE作为经纱,而纬纱直接选用UHMWPE无捻丝。

1.2 仪器及设备

ASL2000-20-E型电脑小样机,天津市隆达机电科技发展有限公司;JJ-1型增力电动搅拌器,常州普天仪器制造有限公司;PS-40A型超声波清洗机,深圳日升五金制品有限公司;LC-213型鼓风干燥箱,上海爱斯佩克环境公司;气控高速发射装置,济南华医特环保器材有限公司;LLY-01型电子硬挺度仪,莱州市电子仪器有限公司。

1.3 组合式机织物结构设计

试样选用正交结构单元及准正交结构单元,分别记为A、B,将2种结构单元通过层状复合形式组合,并任意调整结构单元位置,确定结构单元数为4,设计8种组合式机织结构,其平面状三维结构经向截面如图1所示。

1.4 织物织造

组合式机织物上机经密为200 根/10 cm,上机纬密设织机最大值,利用实验室自行改造的ASL2000-20-E型电脑小样机试制以上8种组合式机织物。其中制得AABB及ABAB实物外观见图2。

1.5 试样复合工艺

选用实验室自制的剪切增稠液体(STF),以PEG-400为分散介质,20 nm的SiO2为分散相粒子,其中SiO2固含量为35%,将STF与无水乙醇以1∶1.5的质量比进行稀释并用超声波清洗器振荡30 min,使其混合均匀。将织物平整地浸入稀释液中5 min,取出后在鼓风干燥箱中放置13 min,制得UHMWPE组合式机织复合材料。

2 测 试

2.1 弹道侵彻试验

采用定制的气控高速发射装置进行弹道侵彻试验,测试STF-组合式机织物复合材料的抗高速冲击性能,试样尺寸为17.5 cm×17.5 cm,试验原理如图3所示。采用测试仪1得到子弹的入射速度,测试仪给出子弹的剩余速度,子弹质量为5.6 g,利用下式计算复合材料单位面积吸收能量。

I=E/D

式中:E为吸收能量,J;m为子弹的质量,kg;vs为子弹的入射速度,m/s;vr为子弹的剩余速度,m/s;I为单位面积吸收能量,J·m2/kg;D为复合材料的面密度,kg/m2。

2.2 刚柔性测试

采用LLY-01型电子硬挺度仪,参照GB/T 18318.1—2009《纺织品 弯曲性能的测定》测试织物的抗弯刚度。经、纬向试样各6条,尺寸为20 cm×2.5 cm。

3 结果与讨论

3.1 织物结构对材料抗高速冲击性的影响

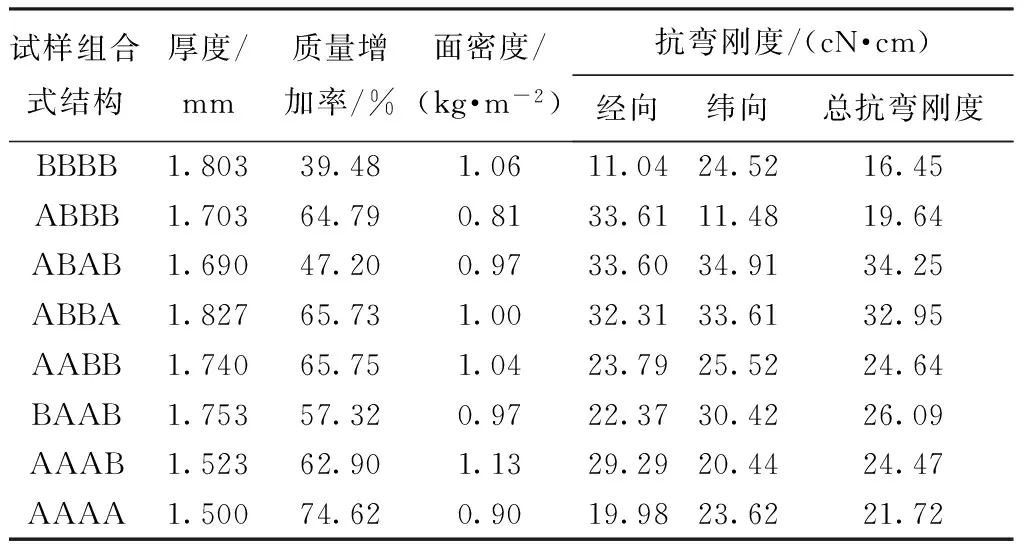

对8种组合式机织复合材料进行基本性能测试及弹道侵彻试验,结果如表1、2所示。

表1 复合材料防弹性能测试结果

表2 复合材料基本性能测试结果

各织物结构均由4个结构单元组成,但由于正交结构单元和准正交结构单元的结构差异,织物厚度方向的经纬纱根数不等,以致织物厚度不一致。织物经STF复合后,试样质量增加,由质量增加率表示。图4示出BAAB组合式机织物经STF复合前后实物图。图中显示:复合前织物经纬纱清晰分明,UHMWPE纤维具有光泽;经STF浸泡烘干后,织物表面经纬纱黏结,可见STF有效渗透到织物孔隙间且附着在纤维表面。对BAAB织物在复合前进行弹道侵彻试验,得到单位面积吸收能量为77.46 J·m2/kg,而浸渍STF后,试样单位面积吸收能量为98.46 J·m2/kg,较浸渍前增加了27.1%。故剪切增稠液在阻碍子弹侵彻中起到了一定的作用,当子弹以高速冲击试样,STF瞬间固化,加强了试样抵抗冲击能力,降低子弹前进速度;在子弹射出试样后,STF又呈现为液状。

3.1.1 表观破坏形态

选用各结构织物在弹道侵彻试验中由第1发子弹测试产生的弹孔拍摄成像,观察试样弹孔截面,结果如图5所示。图中显示:各受弹面纤维断裂较为平整,主要是在较大的冲击力下,试样纤维产生剪切断裂;而子弹出射面相对隆起,纤维拉伸断裂较为粗糙,因为在子弹继续侵彻试样直到完全射出,纤维受到强大的拉伸。根据织物结构的不同,经子弹侵入后,试样呈现的表观形态略有差异。

图5(a)、(b)示出BBBB试样受弹面与出弹面的表观图。子弹头部为圆锥形,顶端尖锐,在子弹接触试样表面,在厚度方向产生了剪切应力波,使表层纤维瞬间断裂,四周破坏面积较大;随着子弹的继续侵入,子弹尾部呈圆柱状,试样破坏主要因素为压缩应力波的传递,UHMWPE受到严重挤压产生拉伸变形,但由于该纤维拉伸强度极大,仅有少量纤维断裂,其余大部分纤维在子弹的高速冲击下伸长,因而造成弹孔周边的鼓包现象。

将表层准正交结构单元由正交结构单元替代,得到ABBB结构,试样破坏表观见图5(c)、(d)。冲击面经剪切作用后,部分纱线断裂,但相较于BBBB结构,弹孔四周影响面积较小,正交结构单元经纬纱平铺,经垂纱束缚,纱线弯曲扰度小,易将剪切应力波向周围传递,减少试样损伤程度。出弹面纤维拉伸鼓起现象明显,由于准正交结构单元是同层经纬纱上下交织且以垂纱捆绑,其中一块区域受到拉伸作用,在平面及厚度方向上的紧密联系,使得抵抗拉伸能力加强。

AAAA试样弹孔截面如图5(o)、(p)所示,受弹面表观破坏清晰,出弹面纤维断裂根数较多,但鼓包相对不明显,涉及面积也略小,正交结构单元在拉伸作用下抵抗能力较弱。

分析8组试样表观图可知,冲击面为正交结构单元,受弹面破坏面积较小,正交结构单元抵抗剪切作用具有优势;而子弹继续侵入试样,在压缩应力波的影响下,准正交结构单元由于结构上的特征能够很大程度上的抵抗拉伸断裂,产生鼓包现象。

3.1.2 能量吸收

利用气控高速发射装置测试复合材料的抗高速冲击性能,得到入射速度及剩余速度,为更加清晰比较各试样的抗高速冲击性能,结合试样面密度,将数据转换为单位面积吸收能量,由于相同结构织物3次测试后所得结果方差较小,故选用每种结构织物第1次测试所得单位面积吸收能量作为分析。由表1可见,改变织物结构单元组合形式及调换结构单元位置,其复合材料所得到的抗高速冲击性能各不相同。试样均为4个结构单元组成,纯正交结构单元试样和纯准正交结构单元试样相比,正交结构的单位面积能量吸收数值较准正交结构高出21.5%,因此织造单种结构单元的复合材料选择多层正交结构为宜。

ABBB组合式结构试样具有最佳抗高速冲击性能,弹道侵彻试验过程中,子弹依次侵入1个正交结构单元及3个准正交结构单元。正交结构单元弯曲挠度较小,试样受剪切作用时,应力波向四周传递较快。与正交结构单元相比,准正交结构交织点较多,在子弹的拉伸作用下,纤维拉伸变形所需要的能量加强,有效降低子弹穿过复合材料的速度,试样单位面积吸收能量较大。将首个正交结构单元替换为准正交结构单元,构成BBBB结构试样,其单位面积吸收能量值比原来降低26.3%。表明正交结构单元能够有效抵抗剪切作用,适合作为冲击面。

将ABBB结构中某个准正交结构单元由正交结构单元替换,试样单位面积吸收能量均有所下降。抗高速冲击性能最弱的是AAAB组合式结构,试验时子弹依次通过连续3个正交结构单元与1个准正交结构单元,计算得到单位面积吸收能量为91.06 J·m2/kg,仅为ABBB组合式结构复合材料吸收能量的71.27%。正交结构单元先受剪切作用,纤维产生剪切断裂,而后该作用力转换为拉力,纤维受拉伸破坏较为严重。与准正交结构单元相比,正交结构单元抵抗拉伸作用的能力较弱。

ABAB、ABBA、AABB、BAAB均由2个正交结构单元与2个准正交结构单元组合,但其结构单元前后位置不同,导致了复合材料抗高速冲击性能的差异。调换结构单元位置,使得纱线交织点的分布发生变化,纱线与纱线间堆砌的紧密度各不相同,最终导致复合材料单位面积吸收能量的高低不等。分析可知正交结构单元能够有效抵抗剪切作用,准正交结构单元对于缓解拉伸作用具有优势。

3.2 织物结构对复合材料刚柔性的影响

抗弯刚度表示织物抵抗弯曲形变的能力,也是反映织物舒适性的一项指标,抗弯刚度越大,表示织物柔软性越差。由表2可见,BBBB结构试样总抗弯刚度为16.45 cN·cm,ABBB结构试样测试结果表明其柔软性仅次于BBBB结构试样,而AAAA结构试样总抗弯刚度较大,达到21.72 cN·cm,故准正交结构单元织物具备较好的柔软性,抵抗拉伸作用能力强。

观察8种织物结构的总抗弯刚度值可以发现,A、B结构单元两两组合后,总抗弯刚度值略高,ABAB结构试样测试值高达34.25 cN·cm,约为BBBB结构试样抗弯刚度值的2倍。这是由于组合式结构中,2种不同结构单元相结合,使得织物纱线间的紧密度提高,试样抗弯刚度增强,柔软性能有所减弱。

4 结束语

本文研究以正交结构单元、准正交结构单元为基本单元,设计8种组合式结构,成功织造织物,并经STF复合工艺制备复合材料。单位面积吸收能量为材料弹道性能指标,抗弯刚度为织物柔软性指标,通过测试与分析得到以下结论:

1)非冲击面均为3个准正交结构单元,冲击面为正交结构单元的试样与冲击面为准正交结构单元的试样相比,前者的单位面积吸收能量数值高出35.7%,受弹面纤维断裂平整,在高速冲击最初阶段受到剪切应力波作用,故相对于准正交结构,正交结构单元能够有效抵抗剪切作用。

2)冲击面均为正交结构单元,将非冲击面中的某个准正交结构单元替换为正交结构单元,则单位面积吸收能量值均呈现下降趋势,且出弹面均呈现鼓包现象,在高速冲击中后续阶段压缩应力波传递,因此相对于正交结构,准正交结构单元对于抵抗拉伸作用有优势。

3)相较于正交结构单元,准正交结构单元具有较好的柔软性,且准正交结构织物抗弯刚度仅为组合式结构织物最大值的52%,因为组合式结构织物纱线间的紧密度提升,织物柔软性下降。

[1] 夏羽, 郭依伦, 彭长龙, 等. 防弹衣的服用发展趋势[J]. 防护装备技术研究, 2013(4): 12-14. XIA Yu, GUO Yilun, PENG Changlong, et al. A review on the wearability performances of ballistic body armour[J]. China Personal Protective Equipment, 2013(4): 12-14.

[2] CHEN Xiaogang, ZHOU Yi, WELLS Garry. Numerical and experimental investigations into ballistic performanceof hybrid fabric panels[J]. Composites Part B: Engineering, 2014, 58: 35-42.

[3] CHEN Xiaogang, ZHU Fuyou, WELLS Garry. An analytical model for ballistic impact on textile based body armour[J]. Composites Part B: Engineering, 2013, 45(1): 1508-1514.

[4] 刘双双, 田伟, 裘柯槟, 等. 玄武岩、玻纤、丙纶网络复合线的研制及其拉伸性能研究[J]. 丝绸, 2014, 51(9): 5-9. LIU Shuangshuang, TIAN Wei, QIU Kebin, et al. Research on development and tensile property of the BF/GF/PP interlaced yarn[J]. Journal of Silk, 2014, 51(9): 5-9.

[5] 刘双双, 田伟, 祝成炎. 玄武岩/玻纤/丙纶复合材料的研制及其结构和性能[J]. 浙江理工大学学报, 2015, 33(1): 11-14. LIU Shuangshuang, TIAN Wei, ZHU Chengyan. Manufacture of BF/GF/PP composites and the structure and performance[J]. Journal of Zhejiang Sci-Tech University, 2015, 33(1): 11-14.

[6] 吕海荣, 韩大伟. 高性能纤维在软质防弹服材料中的应用[J]. 中国个体防护装备, 2012(2): 13-15. LÜ Hairong, HAN Dawei. Application and development of high-performance fiber in soft resistant body armor[J]. China Personal Protective Equipment, 2012(2): 13-15.

[7] 张艳. 超高分子量聚乙烯纤维在防弹和防刺材料方面的应用[J]. 产业用纺织品, 2010(10): 32-49. ZHANG Yan. The application of ultra high molecular weight polyethylene fiber on bulletproof and stab-resistant materials[J]. Technical Textiles, 2010(10): 32-49.

[8] 顾冰芳, 龚烈航, 徐国跃. UHMWPE纤维复合材料防弹机理和性能[J]. 纤维复合材料, 2006 (1): 20-23. GU Bingfang, GONG Liehang, XU Guoyue. Ballistic resistance mechanism and performance of UHMWPE composites[J]. Fiber Composites, 2006 (1): 20-23.

[9] GOWER H L, CRONIN D S, PLUMTREE A. Ballistic impact response of laminated composite panels[J]. International Journal of Impact Engineering, 2008, 35(9): 1000-1008.

[10] HU Zhigang, ZHANG Yan. Continuum damage mechanics based modeling progressive failure of woven-fabric composite laminate under low velocity impact[J]. Journal of Zhejiang University, Science A, 2010, 11(3): 151-164.

[11] ZHANG Diantang, SUN Ying, CHEN Li, et al. Influence of fabric structure and thickness on the ballistic impact behavior of ultrahigh molecular weight polyethylene composite laminate[J]. Materials & Design, 2014, 54: 315-322.

[12] SUN Danmei, CHEN Xiaogang, MRANGO Mbonea. Investigating ballistic impact on fabric targets with gripping yarns[J]. Fibers and Polymers, 2013, 14(7): 1184-1189.

[13] 祝成炎, 翁浦莹, 孙西超, 等. Kevlar/丙纶织物交织阻力及其STF复合材料的防弹性能[J]. 浙江理工大学学报, 2015, 33(3): 312-315. ZHU Chengyan, WENG Puying, SUN Xichao, et al. Interweaving resistance of Kevlar/PP fiber fabrics and bulletproof performance of STF-Kevlar composites[J]. Journal of Zhejiang Sci-Tech University, 2015, 33(3): 312-315.

[14] YEHIA A B, MOHAMMED A Z. Impact-induced deformation fields in 2-D and 3-D woven compo-sites[J]. Composites Science and Technology, 2003, 63(7): 923-942.

[15] JI K H, KIM S J. Dynamic direct numerical simulation of woven composites for low-velocity impact[J]. Journal of Composite Materials, 2007, 41(2): 175-200.

[16] 祝成炎, 高祯云, 朱俊萍. 组合式3D机织物复合材料的拉伸性能[J]. 纺织学报, 2005, 26(5): 14-15. ZHU Chengyan, GAO Zhenyun, ZHU Junping. Tensile strength property of combinational 3-D woven compo-sites[J]. Journal of Textile Research, 2005, 26(5): 14-15.

[17] 李艳清, 祝成炎, 申小宏. 组合式3D机织物的经向截面结构与设计[J]. 浙江理工大学学报, 2006, 23(3): 274-278. LI Yanqing, ZHU Chengyan, SHEN Xiaohong. Structure and design of combined 3-D woven[J]. Journal of Zhejiang Sci-Tech University, 2006, 23(3): 274-278.

[18] 朱民儒. 三维纺织复合材料的结构特点和应用[J]. 产业用纺织品, 2002, 20(6): 1-4. ZHU Minru. The structures and applications of 3-D textile composites[J]. Technical Textiles, 2002, 20(6): 1-4.

[19] 刘元坤, 张继伟. 三维正交机织复合材料弹道冲击实验及破坏模式[J]. 纤维复合材料, 2009(1): 24-28. LIU Yuankun, ZHANG Jiwei. The experiment and damage mode of 3-D orthogonal woven composite under ballistic impact[J]. Fiber Composites, 2009(1): 24-28.

[20] 孙西超, 李艳清, 伍仲, 等. STF-柔性复合材料的防弹性能研究[J]. 浙江理工大学学报, 2014, 31(2): 127-131. SUN Xichao, LI Yanqing, WU Zhong, et al. Study on bulletproof property of STF-flexible composite[J]. Journal of Zhejiang Sci-Tech University, 2014, 31(2): 127-131.

[21] 孙西超, 李艳清, 詹小芳, 等. 剪切黏稠液体的制备及其性能[J]. 纺织学报, 2014, 35(8): 5-9. SUN Xichao, LI Yanqing, ZHAN Xiaofang, et al. Preparation and properties of shear thickening fluid[J]. Journal of Textile Research, 2014, 35(8): 5-9.

Preparation and high velocity impact performance of combined 3-D woven composites

WENG Puying, KANG Lingfeng, KONG Chunfeng, LI Yanqing, ZHU Chengyan

(NationalEngineeringLabforTextileFiberMaterialandProcessingTechnology(Zhejiang),ZhejiangSci-TechUniversity,Hangzhou,Zhejiang310018,China)

10.13475/j.fzxb.20141205906

2014-12-29

2015-11-25

浙江省国际科技合作专项(合作研究)项目(2012C24013);浙江省教育厅科研计划项目(Y 201226166);浙江省高校重中之重学科开放基金资助项目(2013YXQN02);浙江理工大学研究生创新研究项目(YCX14011)

翁浦莹(1990—),女,硕士生。主要研究方向为现代纺织技术及新产品研究。祝成炎,通信作者,E-mail:cyzhu@zstu.edu.cn。

TB 332

A