化工现场管道支吊架常见问题

2016-05-24李玉国

李玉国

郝 伟 东华工程科技股份有限公司 合肥 230024

化工现场管道支吊架常见问题

李玉国*

郝伟东华工程科技股份有限公司合肥230024

摘要结合多个化工现场施工过程中出现的管道支吊架常见问题,系统阐述了化工装置中管道支吊架的类型、作用及选用意图,从设计与施工的角度着重强调了管道支吊架需要注意的相关问题。

关键词化工现场管道支吊架设计施工

管道支吊架作为化工装置的重要组成部分,其合理设计与正确施工对工程项目至关重要。多年的现场实际检查中,管道支吊架的施工存在各种各样的问题。而相比其他“三查四定”对象,业主与施工单位对管道支吊架的重视程度远远不够。多数情况下,业主与施工单位对管道支吊架的类型选用及设计意图知之甚少,即使是在按图施工的情况下,也会出现很多问题,为化工装置的正常运行埋下安全隐患。

1滑动支架

滑动支架是化工管道上使用最多也是最常见的一种管架。该类支架支撑管道起承重作用,而不限制管道在水平面内的任何热胀冷缩运动。

就现场实际施工情况来讲,该类支架常常出现以下错误。

(1)滑动支架误做成了固定支架,造成管道不能在高温或低温下进行热胀冷缩滑动。例如:与预埋板焊接、用螺栓固定底板、底板陷入地坪等。

这种情况容易造成管道变形、基础开裂、焊口撕裂或法兰变形泄漏等。需要说明的是,装置内由于管线一般不长,设置固定支架的情况很少;装置外或管廊上由于管线一般较长,需要设置补偿装置(π补或膨胀节)或增强管道的稳定性时,固定支架相对才会多一些。总体来讲,全厂设置的固定支架都是很少的。因而,如果存在固定支架,应该核实有关设计文件,确保施工无误。

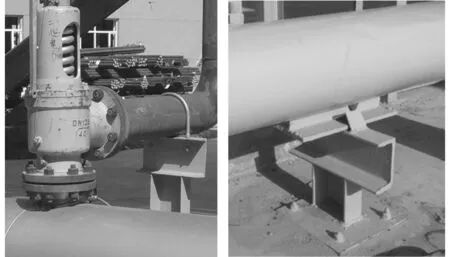

(2)滑动支架支腿较高,管道不易滑动,而且较大的弯矩很容易导致管道与支腿焊接处产生应力集中,甚至开裂。另外,管道支腿较高,其刚度较弱,倘有较大振动,容易导致管道晃动,不利于装置的安全运行,见图1。建议当支腿高度≤300mm时,可以在支架底面上做钢对钢滑动;当支腿高度>300mm时,需要将滑动支架拆成两部分,即上面为200~300mm的支腿,底部焊接适当大小的钢板,下面为另一支腿,顶部也焊接适当大小的钢板,与上部支腿可以产生相对滑动,且应保证下部支腿固定牢靠。

图1 滑动支架支腿较高(修改前后对比)

(3)人为添加一些附属部件,例如卡箍、角钢等,限制了热力管道的自由膨胀,见图2。施工过程中,由于工人对管道支吊架的认识水平不到位或不够重视等因素,对滑动支架随意添加附属部件。另外,也有某些附属部件是起临时辅助作用,但应进行记录并及时拆除,以免阻碍管道的热胀冷缩。

图2 滑动支架随意添加附属部件

(4)滑动支架处于悬空的状态,见图3。如果这种情况出现在没有阀门或法兰的地方,影响较小,但是为了保证安全,还是应该避免出现这种现象;如果出现在有阀门或法兰的地方,容易导致法兰或者阀门的变形,进而引起有毒有害介质的泄漏。尤其是对于动设备,必然会引起管系的振动,影响正常运转,甚至导致装置停车。

图3 滑动支架悬空

2弹簧支吊架

弹簧支吊架[1除用来支撑管道起承重作用外,还允许管道在竖直方向上有一定的位移量。

根据现场实际施工情况,该类支架常常出现以下错误情形。

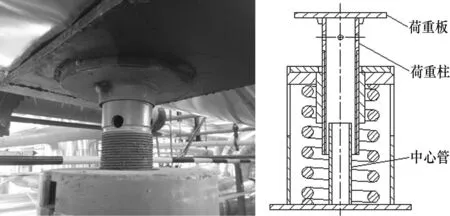

(1)弹簧支架顶部荷重板与管托底板点焊,见图4。这种情况在化工现场施工过程中普遍存在。究其原因,是施工人员对弹簧支吊架缺乏足够的认识,所以安装弹簧时比较随意。正常情况下,弹簧支架的作用是在管道热胀冷缩时,随着管道上下移动的同时,还可以支撑管道。另外,管道托架与弹簧顶部的荷重板应该是保持相对滑动的。如果焊接的话,管道会带着弹簧荷重板一起移动,这样弹簧反而限制了管道的自由膨胀,并且由于荷重柱的倾斜,很可能会卡在内部的中心管上,导致弹簧上下移动困难,进而影响管道的安全运行。对于这种情况,应将焊点去除并打磨

图4 弹簧支架荷重板存在点焊

平整,以利于两者的相对滑动。

(2)弹簧支架底板未固定或焊接不牢(点焊),见图5。这种情况在化工现场施工过程中比较常见。按照规范要求,弹簧支架底板应该用螺栓把紧,但现场很多都采用底板焊接的方式固定,不利于弹簧支架的更换与维护。更有甚者,某些弹簧支架未采用任何方式进行固定。另外需要说明的是,虽然从设计的角度讲并不推荐使用焊接的固定方式,但既然采用焊接进行固定,也应该焊接牢靠。而现场发现有些弹簧支架底板只是点焊,甚至底板与基础之间存在间隙,这些问题都会影响装置的安全运行。

图5 弹簧支架底板固定不牢

(3)弹簧架定位块未拔除或未去除捆扎带,见图6。弹簧支吊架的定位块一共有4个(前后两组、每组上下各一),其作用是在支吊架出厂试验完毕后,根据用户提供的安装载荷,将弹簧指示板锁定在相应的位置上,使其暂处于刚性状态。只有管道经清洗、水压试验之后且蒸汽吹扫之前,才能去除上、下定位块,将管道投入使用。

对于这种情况,应按照设计要求,及时去除定位块及捆扎带,避免限制弹簧行程,对装置正常运行造成影响。

图6 弹簧架定位块未拔除或未去除捆扎带

(4)耳轴管直接或间接(有底板且未与耳轴焊接)放置在弹簧支架荷重板上,见图7。这种做法使得耳轴管以“线接触”的形式压在弹簧荷重板上,导致弹簧支架受力不均。另外,由于荷重板是松套在荷重柱上的,当管道运行存在较大水平位移时,将带动耳轴管偏离荷重板中心,造成荷重板上翘或脱落,引起管道倾覆,进而诱发其他事故。对于这种情况,应按照管架图册[2]要求,在耳轴上加焊筋板和底板,使其与荷重板“面接触”,保证弹簧支架受力均衡稳定。

图7 耳轴管直接或间接放置在弹簧支架上

(5)弹簧支架与管道托架之间加垫型钢,并且将型钢焊接在管道托架上,见图8。由于实际安装空间比弹簧支架本身的安装高度大,现场施工时经常在弹簧支架荷重板与管道托架之间加垫型钢,并将其与管托底板焊接。对于这种做法,当管道运行水平位移较大时,型钢会从弹簧荷重板上滑落,同样会导致管道倾覆,进而引起其他危害。就这种情况而言,应将型钢与弹簧荷重板焊接在一起,使型钢与管道托架保持相对滑动。

图8 弹簧支架与管道托架之间加垫型钢

3结语

化工项目设计完成时,设计院往往并不特意对管道支吊架进行设计交底。于是,业主与施工单位便不能对其有充分的认识与理解,这是造成管道支吊架出现各种问题的原因之一。另外,从设计角度来讲,多数设计院都没有相应的管道支吊架设计规定,再加上设计人员自身对管道支吊架不够重视以及理解偏差,使得管架施工存在一定问题。

对化工项目设计施工中管道支吊架存在的各种问题,结合多年的现场检查经验,就常见的管道支吊架问题,从设计与施工的角度给出了一些说明。在此特提出三项改进措施,以期设计施工中不再出现类似的错误。

(1)从设计着手,完善设计规定,加强管道支吊架的设计培训,加深设计人员的理解及认识。

(2)设计完成时,应进行管道支吊架的设计交底,引起业主与施工单位的足够重视。

(3)施工过程中,现场设计代表应对管道支吊架予以关注,及时发现并纠正错误,避免施工现场出现大量类似问题,为后期整改削减工作量。

参考文献

1NB/T47039-2013,可变弹簧支吊架 [S].

2HG/T21629-1999,管架标准图 [S].

(收稿日期2016-01-14)

*李玉国:工程师。2006年毕业于南京工业大学过程装备与控制工程专业。从事工程设计工作。联系电话:(0551)63696813,

E-mail:liyuguo@chinaecec.com。