三聚氰胺装置安全阀泄放系统的设计

2016-05-24周红碧

周红碧

闫江涛 惠生工程(中国)有限公司 郑州 450018

三聚氰胺装置安全阀泄放系统的设计

周红碧*

闫江涛惠生工程(中国)有限公司郑州450018

摘要针对意大利欧技公司高压非催化工艺技术在生产三聚氰胺过程中温差、压差较大,工艺操作条件复杂,设置的安全阀较多,排放量较大,泄放过程有相变的情况,对装置安全阀泄放系统的设计进行详细的阐述。

关键词安全阀泄放系统三聚氰胺

某项目采用意大利欧技公司高压非催化工艺技术,以尿素为原料生产三聚氰胺产品。工艺流程:将熔融尿素加压、加热至8.0MPa(G)、135℃后进入反应塔,同时加入适量420℃的氨,在8.0MPa(G)、380℃条件下反应生成三聚氰胺;反应塔出料减压至2.5MPaG进入淬冷塔,被来自吸收塔的甲铵液冷却至160℃,出塔顶的反应尾气经处理后去尿素装置,塔底溶液减压至0.5MPa(G)进入气提塔;气提出的残余NH3和CO2被吸收成稀甲铵液,稀甲铵液返回至淬冷塔作冷却液,出气提塔的三聚氰胺溶液被循环母液稀释,经活性炭净化、脱色后过滤、结晶、分离、干燥即为产品。高压非催化工艺技术属于液相反应,具有反应速度较快、连续稳定性高、液体和固体废物零排放、单套装置能力大、高压力的反应尾气可吸收成浓甲铵液直接送往尿素装置,技术经济合理且无需使用催化剂等优点,因此高压非催化工艺技术发展迅速。但由于高压非催化工艺技术在生产过程中温差、压差较大,并存在多种相变,致使工艺操作条件复杂,不容易控制,因此本装置安全阀较多,排放量较大,泄放过程有相变,并且含有不同浓度的容易凝结成固体的三聚氰胺,可燃有毒的氨气和酸性气二氧化碳。本文简要介绍安全阀的设置、安全阀泄放管线尤其是泄放总管的设计及计算,详细介绍气液分离罐的设计。

1设备或管线出口安全阀设置

(1)高温高压的反应器:本装置的反应器工作温度380℃,工作压力8.0MPa(G),由470℃熔盐或者370℃导热油加热及保温,熔融尿素和氨气在反应器里进行剧烈反应,同时可燃有毒的氨气具有很强的腐蚀性,尿素或者生成的三聚氰胺在温度降低时容易凝固而发生堵塞,因此在设置了同时泄放双安全阀(起跳压力相同)外,每个安全阀还在入口管道串联了爆破片以及相应的爆破后的压力报警装置,两个安全阀的泄放管道分别直接与气液分离罐连接,最大限度的降低了失控风险。

(2)其余反应器、关键吸收塔、重要中间罐类:这类设备具有较高的工作温度和工作压力,进出设备的物料流量大,物料中同样含有氨气和三聚氰胺,因此设置了一开一备的双安全阀(起跳压力有5%~10%的差值),在其中一个安全阀故障或者检修时,备用安全阀开始生效,两个安全阀的泄放管道分别直接与气液分离罐连接。

(3)其余吸收塔、储罐、换热器、泵类:根据分析外部火灾、液体和/或蒸汽流入、换热管破裂、热膨胀、冷却水中断、动力故障、调节阀故障、阀门误关闭等风险因素设置一个安全阀,进入封闭泄放系统的安全阀设置旁路阀并铅封关,便于安全阀校验或检修时泄压用。

(4)每个安全阀的泄放量依照《安全阀一般要求》GBT 12241-2005或者《工艺系统工程设计技术规定-安全阀的设置和选用》HG 20570.02-95中规定计算。

2安全阀泄放管线的设计

(1)蒸汽等非可燃无毒气体可直接排入大气。水等非可燃无毒液体可直接排至地沟,或者去地下废液罐(如熔融尿素)。安全阀进口要加切断阀并铅封开,便于安全阀校验或检修,与设备直接连接的除外。

(2)泄放物料为纯氨气的安全阀并入氨气放空总管直接去氨火炬。

(3)排入封闭泄放系统的安全阀除了与设备直接连接的外,均在安全阀进口和出口加切断阀并铅封开,同时在出口切断阀前加软管接头便于安全阀泄放后吹扫或者冲洗泄放管线,物料中含有尿素或者三聚氰胺的泄放管线需要蒸汽伴热防止结晶或凝固,必须有1%~3%的坡度,坡向气液分离罐,不应有袋形积液处。

(4)安全阀进口管道设计:安全阀进口管线依照《安全阀一般要求》GBT 12241-2005中的相关要求设计。

(5)安全阀出口管道设计:① 安全阀出口管线依照《安全阀一般要求》GBT 12241-2005中的相关要求设计;② 出口管道的管径计算:出口管道的管径必须大于或等于安全阀的出口,在背压允许的范围内,应保持排放管内的物流具有较高的流速,使之经济合理;直排大气的管道,排放管出口马赫数取小于或等于0.5,对排入密闭系统的管道,马赫数取0.5~0.7。核算管径时有两个省力方法:对于安全阀定压不高,要求出口阻力降小于定压10%,需要仔细计算阻力降,确定管径,此时,一般不需要计算马赫数,马赫数肯定不超标;安全阀定压较高,出口阻力降一般不可能超过定压10%,此时需要计算马赫数,寻找满足要求的管径。对于多数安全阀定压不算太高、也没有相变的安全阀,出口管径一般可选取比安全阀出口大1~2级。

3泄放总管及支总管的设计

3.1泄放量确定

本装置除导热油系统及熔融盐系统外,还有约120个安全阀,按照物料毒性及氨气含量大致可以分为五类:非可燃无毒气体(包括蒸汽、氮气、空气)、水、尿素、纯氨气、含氨物料。前四类的泄放量及去向在上一章节已有叙述,下面详细介绍最复杂的含氨物料类。

含氨物料的安全阀有60多个,泄放量较大,泄放物料除含有不同浓度的氨外,还含有三聚氰胺、二氧化碳等介质,泄放温度、泄放压力高达380℃和10.5MPa(G),单个安全阀的瞬时泄放量可达21t/h(气体物料)或者101t/h(液体物料),而且在某些故障情况下,有些安全阀会同时起跳并泄放。本项目分类统计了循环水故障、电力故障、循环水+电力故障、外部火灾、误操作、运行意外(如换热管破裂、自控故障、额外物流流入等)六大类安全阀泄放工况统计同时泄放流量总量,以循环水+电力故障情况下泄放总量最大,其中含氨气体泄放总量最大约60t/h(背压0.2MPa(G),相应密度约2.5kg/m3);含氨液体泄放量最大约101t/h(相应密度约860kg/m3)。泄放总管和气液分离罐将以此作为计算依据。

3.2管径核算

在保持排放管内的物流具有较高流速及马赫数小于等于0.5的前提下,管道的阻力降能满足安全阀的最大允许背压。

3.3设计要求

(1)必须要有1%~3%的坡度,坡向气液分离罐,并用蒸汽伴热防冻防冷凝。

(2)每20m设置一个内窥镜检查口,便于检查。

(3)离气液分离罐的最远端设置低压冲洗水管线,同时设置软管接头便于吹扫。

4气液分离罐的设计

(1)本项目含氨泄放物料均进入气液分离罐进行气液分离,并喷水降温。

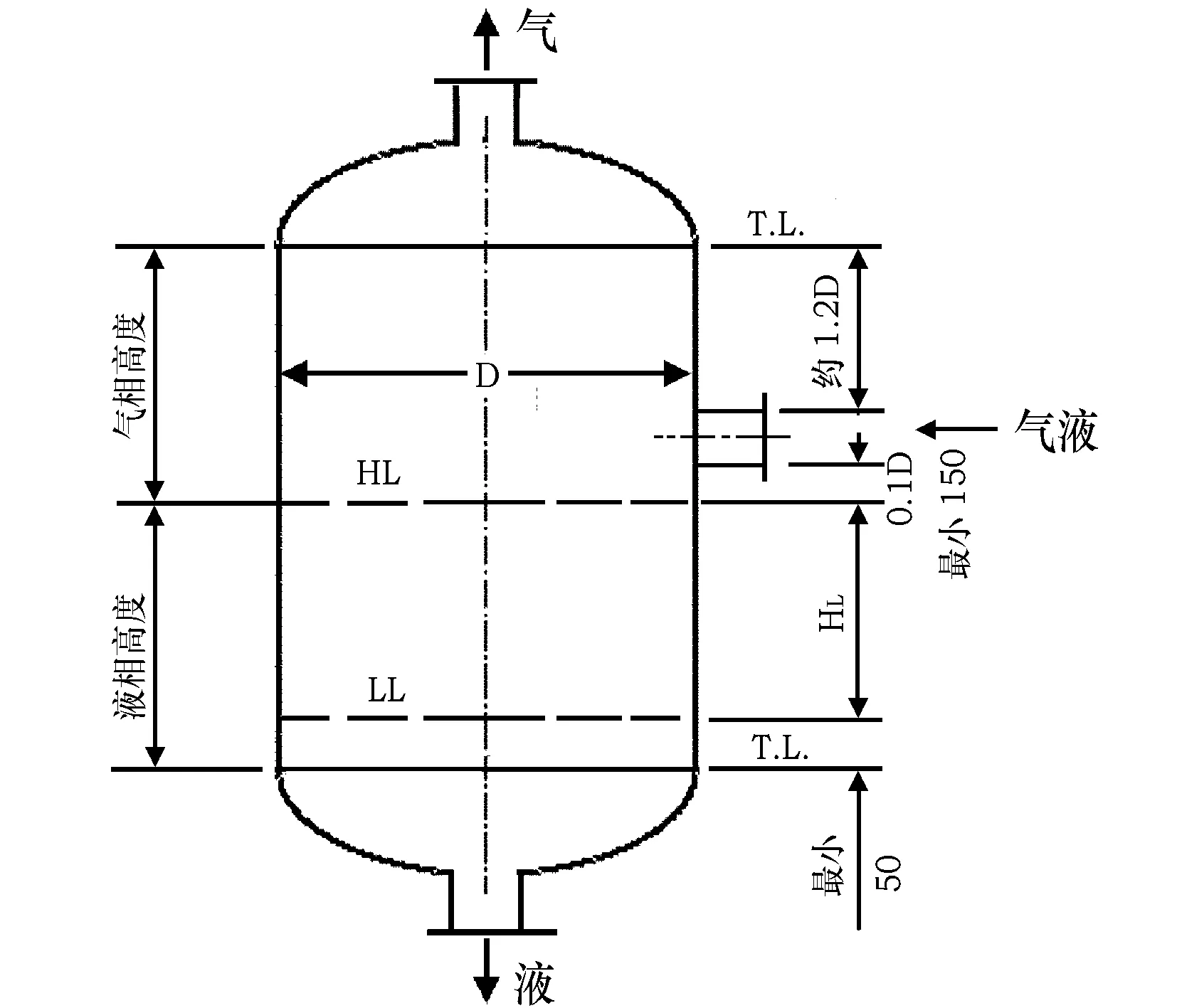

(2)气液分离罐的外形参数:该气液分离罐是用于分离液滴直径大于600μm的重力式气液分离器。

4.1直径

根据HG/T 20570中的分离器内气速近似估算法计算直径:

式中,Vt为浮动(沉降)流速,m/s;ρL/ρG为液体密度和气体密度,kg/m3;Ks为系数,液滴直径d"=200μm时,Ks=0.0512,液滴直径d"=350μm时,Ks=0.0675。

根据外延法,当液滴直径d"=600μm时,Ks=0.0947,代入上式得Vt=1.75m/s,分离器内的气速ue应小于Vt,取ue=1.2m/s。再根据HG/T20570中的分离器直径估算法:

式中,D为分离器直径,m;VGmax为气体最大体积流量,VGmax=60×1000÷2.5=24000m3/h;ue为容器中气体流速,m/s。代入上式中得D=2.66m,取整后得D=2.8m。

4.2高度

分为气相空间高度和液相高度,此处所指的高度,是指设备的圆柱体部分,低液位(LL)与高液位(HL)之间的距离可以根据HG/T20570中公式估算:

式中,HL为液体高度,m;VL为液体体积流量,m3/h;t为停留时间,min;D为分离器直径,m。

停留时间t取15min,代入上式中得HL=4.77m,取整后的HL=4.8m。根据HG/T20570中附图见图1。分别计算得:筒体高度H=50+4800+0.1×2800+1.2×2800=8490mm,取整后得H=8.5m;同时得到气液物料进口管高度(距离筒体底部切线高度)为5.2m。

图1 立式重力分离器

4.3入口接管

根据HG/T20570中公式:

式中,Dp为气液入口接管管径,m;ρG为气体密度,kg/m3;VG为气体体积流量,m3/h;VL为液体体积流量,m3/h。

计算得DP>0.652m,本项目因安全阀泄放堵塞及配管时间情况有多个管径为200~500mm的入口接管环向布置,总接管面积远远大于上述数值的单一接管面积。

4.4出口接管

气相出口接管管经计算方法同泄放总管,但较小的气速有利于气液分离。

液相出口管的流速要小于等于1m/s。

5分离罐附件的设计

(1)气液入口设置挡板,增大泄放物料在分离罐中的停留时间。

(2)设置现场液位计和远传液位计,远传液位计与液相出口管开关阀联锁并报警。

(3)设置冲洗水管线,用于降低泄放物料的温度,冲洗水采用雾化喷头,两级喷淋,由分离罐的压力和温度信号开启和关闭冲洗水入口阀,同时设置冬季防冻用的旁路阀在冬季维持小流量防冻。

(4)设置蒸汽吹扫及氮气吹扫管线,设置温度和压力的远传仪表并高报警高联锁开启冲洗水入口阀,常规设置人孔及备用口。

(5)气相出口物料主要含有可燃有毒的氨气,去全厂事故氨火炬,设置止回阀及铅封开的切断阀。阀前设置放空管线,止回阀设置小流量旁路以便于气相出口管道的冷凝液回流至分离罐,其余设置同泄放总管。

(6)液相出口物料主要为含有三聚氰胺的氨水溶液,管线要求有坡度、无液袋,蒸汽伴热防凝固,由液位开关阀控制,物料去地下废液罐回收。

6结语

安全阀的泄放系统设计关系到整个三聚氰胺装置的安全,其安全阀数量之多、泄放量之大、高温高压、可燃有毒及易凝固的物料属性给设计带来难度。本文综合考虑以上各种因素,精细设计出了以气液分离罐为核心的安全阀泄放系统,确保了本装置安全有效的运行。在运行过程中,气液分离罐可以长期通入小流量的氮气,将整个泄放系统维持微正压状态,防止空气进入。

参考文献

1HG20570.02-95, 工艺系统工程设计技术规定-安全阀的设置和选用[S].

2HG20570.08-95, 工艺系统工程设计技术规定-气-液分离器设计[S].

3HG20570.12-95,工艺系统工程设计技术规定-火炬系统设置[S].

4SH3007-2014,石油化工储运系统罐区设计规范[S].

5SH3009-2001,石油化工企业燃料气系统和可燃性气体排放系统设计规范[S].

6李长富、安英爱、刘茵. 火炬排放管网系统设计[J].化工设计,2009, 19(3): 27-29.

7王晓霞、陈伟志. 火炬系统设计应注意的安全因素[J].化工设计,2010, 20(6): 24-26.

(收稿日期2015-07-22)

*周红碧:注册化工工程师。2009年毕业于郑州大学化学系获硕士学位。主要从事化工工艺设计。联系电话:(0371)68567988-2208,

E-mail:zhouhongbi@wison.com。