冷藏车主副车架联接方式研究

2016-05-22朱茂桃何松霖

朱茂桃,何松霖,刘 涛

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

冷藏车主副车架联接方式研究

朱茂桃,何松霖,刘 涛

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

以某企业生产的冷藏车车架为研究对象,联合应用CATIA及ANSYS软件,建立主副车架装配体有限元模型,并选取合理的接触算法,对车架及螺栓在典型工况下进行强度有限元分析,同时指出副车架所采用的止推板式联接方式对车架整体所带来的影响。最后对副车架联接方式提出改进,分析了枕木及石墨垫片在联接设计中所能起到的接触充分及缓解应力的优点,为副车架联接方式进一步设计优化提供了重要依据。

车辆工程;冷藏车车架;ANSYS;螺栓;接触算法;联接方式

0 引 言

车架是整个汽车的重要承载部件,承受着来自道路和装载的各种复杂载荷作用,其力学特性直接影响了整车的基本性能。目前国内对于车架结构的研究主要集中于对车架强度的分析以及轻量化设计等方面。桂良进等[1]通过有限元法对载货越野车车架结构在不同设计方案的对比研究后,得到了合理的轻量化设计方案并对减重效果进行了评价;龙凯等[2]以极限承重载荷作为车架失效原因,通过建立某重型货车车架有限元模型有效预测了车架应力分布状况,并提出了结构改进措施。

综上所述,以往研究大多通过有限元法对车架强度进行有效的预测及优化,然而在分析的过程中大多忽略了合理副车架联接方式在整个使用过程中起到的举足轻重的作用,如果联接设计不当,会造成副车架纵梁早期变形开裂及液压油缸缸筒的扭曲变形,严重的还会造成翻车事故[2]。目前在副车架的相关研究中,国内只有简诉的报道探讨副车架联接方式在车架整体性能方面的作用。单永梅等[3]对前顶自卸车主副车架联接设计方式进行了对比分析;潘守江等[4]则通过对混凝土搅拌车主副车架的联接方式归类比较,并分别对联接改进提出了合理化建议,但都没有通过有效的方法论证副车架联接方式在车架整体受力中所发挥的作用。笔者从联接设计角度,通过有限元法结合接触非线性算法,对主副车架及螺栓强度进行了分析,分析改进联接方式在副车架设计中所处的作用,为进一步车架设计优化提供了重要依据。

1 车架有限元模型

1.1 车架参数及网格划分

分析原型某企业冷藏车车架为边梁式结构,主要由2根主、副纵梁、6根主横梁及11根副横梁组成。其横、纵梁均采用冲压成形工艺制成,并多采用螺栓-角钢联接,而主副车架之间则通过螺栓配合止推板之类连接成为一个坚固的刚性构架,以便承受垂直于车架平面的均布压力。该冷藏车车架具体参数:整车满载质量为7 320 kg,其前轴重860 kg,后轴重1 370 kg;整车外形尺寸为(6 970×1 962×2 225)mm,其大梁有效长度为4 930 mm;此外,各部件材料参数如表1。

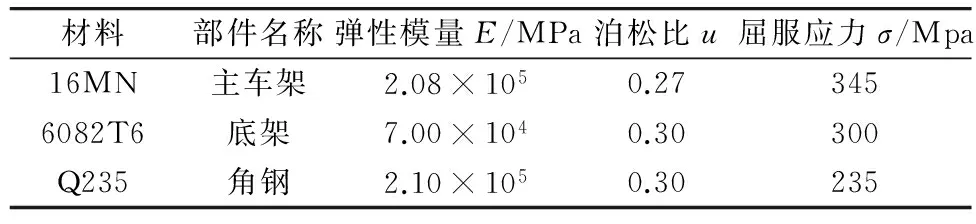

表1 材料参数Table 1 Material parameters

三维建模软件CATIA建模初期,忽略横、纵梁上承受载荷比较小,对结构变形影响小的安装部件。离散化选用六面体八节点单元Solid185,单元尺寸为10 mm,划分完成的有限元模型包含390 595个节点,253 914个单元,车架整体有限元模型见图1。

图1 冷藏车车架有限元模型Fig.1 The finite element model of refrigerator car frame

1.2 联接方式及求解控制

1.2.1 螺栓连接模拟

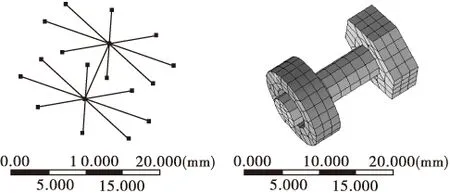

笔者研究的冷藏车车架的纵、横梁及其挡板之间基本采用螺栓连接。而传统建模方式只在螺栓孔与孔缘处通过多点约束将区域内的节点相连以等效螺栓与钢板的连接,因此传统建模方法无法考虑螺栓预紧力和相互贴合的板间接触关系[5],因此笔者选用六面体二十节点单元Solid186,根据实际尺寸建立螺栓有限元模型,见图2,以考虑真实的螺栓接触情况[6]。

图2 简化及实体螺栓模拟方式对比Fig.2 Comparison of simple and entities bolt simulation

1.2.2 螺栓预紧力的定义

预紧力的作用是为了提高螺栓连接结构在随机载荷作用下的结构耐久性及刚性。但是过大的预紧力会影响螺栓本身的强度及使用寿命。因此,需要对预紧力进行合理控制,最大程度地发挥结构的承载特性。

文献[7]指出螺栓连接结构被拧紧所需的预紧力要控制在其材料屈服极限的80%以下,普通的碳素钢螺栓的预紧力,通常由以下关系式确定:

Fp≤(0.6~0.7)σsA

(1)

式中:A为螺栓危险截面的面积;σs为螺栓材料的屈服极限。采用的是M8奥氏体螺栓,实测危险截面面积为2.827×10-5m2,破坏扭矩为23 N·m,由式(1)得出螺栓预紧力不应超过3 986 N,故将其螺栓预紧力取较大值3 000 N。

1.2.3 接触单元与求解算法

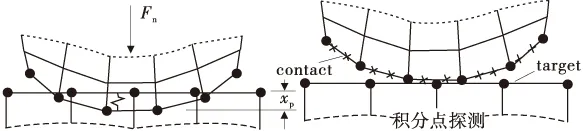

螺栓关注重点是连接结构各部件之间的接触关系对结构整体的影响。对此,螺栓接触面及其角钢之间的接触行为均采用ANSYS提供的接触单元TARGE170和CONTA174进行模拟[8],为了保证接触表面协调,采用非线性接触算法,见图3。其中增强拉格朗日算法:

Fnormal=knormalxpenetration+λ

(2)

因为额外因子λ的引入,其对罚刚度值knormal欠敏感,增强了求解收敛性。

图3 增强拉格朗日算法示意Fig.3 Schematic of augmented lagrangian algorithm

除此之外,在考虑预紧力时,引入预紧力单元PRETS179,进行螺栓预紧力的模拟。全局考虑大变形效应,Newton-Raphson算法积分点探测求解[7],具体求解控制见表2。

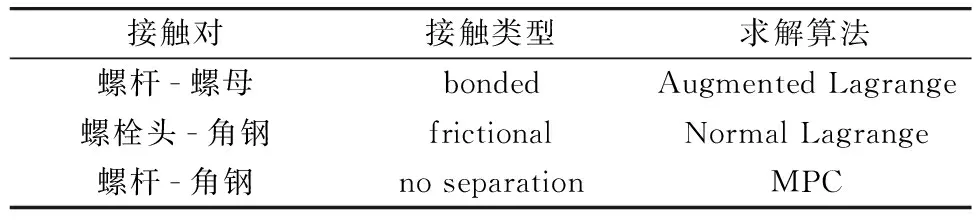

表2 螺栓求解控制Table 2 The solve control of bolt

1.3 边界条件及载荷施加

将车架满载时的外载荷简化为均布压力施加在底架的横、纵梁上。车架的自重通过材料密度以及重力加速度自动添加,发动机及油箱总成则根据实际情况简化为质量单元作用在车架前三根横梁处。具体边界条件如下:

1)参考全局坐标系,分别约束左、右板簧吊耳的横、纵向及纵向的平动自由度;

2)主、副车架的联接根据实际止推板处理方式,定义绑定接触(即刚性连接);

3)前桥两端的端面处施加竖直方向的位移约束。

2 车架-螺栓连接结构应力分析

2.1 工况的确定

冷藏车的行驶路况普遍相对良好,但也会遭遇转弯、过沟等一系列恶劣工况,分析中应考虑加速情况,引入动载系数[9],最后根据实际情况,确定以下4种工况进行分析:

匀速工况:空载,匀速行驶,动载系数kv=1,约束左前轮纵、横向的位移,右前轮的纵向位移,以及前后桥竖直方向上的位移;

加速工况:满载,加速行驶,动载系数kv=2,自由度约束同匀速工况;

转弯工况:满载,减速转弯行驶,整车施加横向加速度,动载系数kv=1.3,自由度约束同匀速工况;

极限工况:满载,右后轮过沟,释放右后轮所有自由度,左后轮抬起,将其竖直方向的位移定义为+60 mm,动载系数kv=1.2,模拟通过不平路面的情况。

2.2 车架整体强度分析

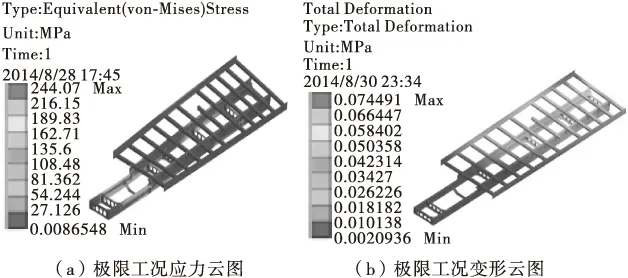

通过对带螺栓连接车架结构进行有限元计算,得到4种典型工况下车架的应力及变形云图。图4分别为车架极限工况下的应力及变形云图,可以看出,车架所受最大应力主要集中于车架的后部横纵梁连接处,车架前部应力普遍比较低。通过采用第四强度理论对该车架进行强度校核,从分析结果中得到车架4种工况下的最大应力及变形值。从表3中可以看出,各种工况下的车架应力和变形均偏大,其中主车架最大应力值相比于副车架普遍较大,因此主副车架的联接方式上有较大的改进空间。

图4 车架应力及变形分布Fig.4 Frame stress and deformation in limiting process表3 车架在典型工况下应力及变形Table 3 The max stress and deformation of frame in four working condition

分析工况匀速工况加速工况转弯工况极限工况主车架最大应力σz/MPa47.32139.68128.62244.07副车架最大应力σf/MPa37.68149.9992.65193.14车架变形Δd/mm1.564.623.2613.89

2.3 螺栓联接可靠性分析

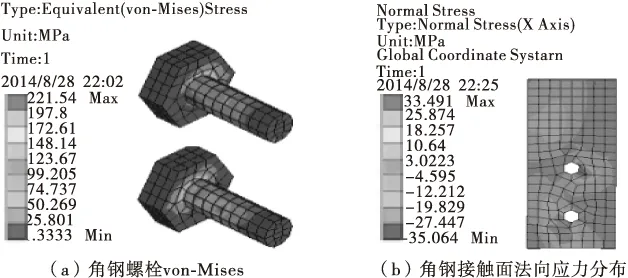

为考察车架受力情况下螺栓联接的可靠性,同时简化计算资源,选择较为恶劣的加速工况为分析工况,并只分析车架一侧的螺栓应力。计算后应力最大出现在第8排螺栓处,最大应力值达到了221.54 MPa,而挡板螺栓应力最大值则达到了116.56 MPa,都均小于螺栓的屈服应力,如图5。进一步分析不难发现,螺杆处应力分布总体较大,这是由于预紧力的作用以及动载系数选取偏大的缘故,符合工程实际。但由于螺栓与角钢的刚性直接接触,金属之间的相互挤压使得螺栓接触面及角钢孔附近的应力集中现象也尤为明显,预紧力无法得到良好的发挥,也不利于车架长期的使用安全,因此同时也有必要对螺栓联接方式进行合理改进。

图5 螺栓及角钢应力分布Fig.5 Stress distribution of bolt and angle stee

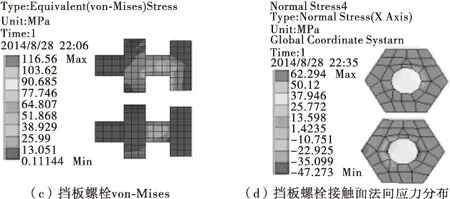

综上所诉,在螺栓连接方式下,车架整体在极限工况下所受应力、变形值最大,底架虽采用铝合金,但在各工况下都远低于材料的屈服极限,说明该主副车架-螺栓连接系统设计不仅满足强度要求,且具有轻量化的优点。然而,从各工况的应力云图可以发现,由于主副车架采用刚性直接相连以模拟螺栓-止推板联接方式,使得应力集中现象也尤为明显,如图6。因此对副车架联接方式的研究,有待进一步合理的讨论与改进。

图6 车架局部应力云图Fig.6 Frame partial stress distribution

3 副车架联接方式改进

3.1 枕木有限元模型

针对之前主副车架止推板刚性联接方式导致的较为明显的结构应力集中现象,笔者考虑了副车架常用的枕木过渡的联接方式并探讨其对整体结构应力分布的影响。材料根据文献[10]中提到的含水率为(12±0.5)%的落叶松的相关参数设置,见表4(其中Y方向是梁纵向顺纤维方向,X方向是梁横截面纤维径向,Z方向是梁横截面木纤维切线方向)。单元选择ANSYS提供的具有正交各向异性、耦合效应、层间剪切等特殊性质的复合单元Solid46[11],得到不同性能的层合结构,以模拟枕木的联接作用,如图7。

3.2 枕木本构模型假定

木材的特殊力学性能主要表现在低负荷时为弹性,高负荷时为塑性,并且有类似金属在特定条件下才有的蠕变和松弛行为[12]。考虑到枕木加载过程较短,而且木材各方向拥有不同的力学性质,数值模拟中采用如下假定:正交异性弹塑性模型,不考虑蠕变和松弛行为;木材顺纹、横纹及径向、弦向各成正交异性。

为了能够模拟木材3个正交方向屈服强度的不同,以及拉伸状态和压缩状态下屈服强度的不同,采用广义Hill准则分析木材弹塑性行为。使用这个模型必须在各个方向上的拉伸和压缩屈服应力之间满足以下方程:

(3)

在塑性区发展时保持一个闭合的屈服面必须服从以下不等式:

(4)式中:σ+j和σ-j分别为j方向的拉伸及压缩屈服强度,其中压缩屈服应力被作为正值;对剪切屈服,σ+j=σ-j。此外:

(5)

3.3 枕木对车架应力的影响

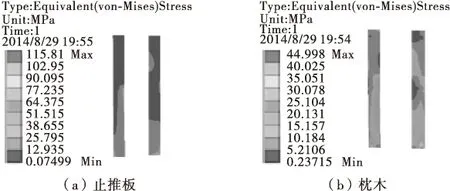

图8表示了车架在极限工况下底架前端应力分布云图在有无枕木作用下的对比。可以看出采用改进的主副车架联接方式由于枕木的作用,使得底架下底面纵向的压力分布更加均匀,最大应力也从之前的115.81MPa下降到了44.99MPa,应力集中现象得到了明显的改善。因此,主、副车架之间通过枕木联接使得车架装配与使用时接触更加充分,更好地发挥了副车架的承载作用,同时木材本身还能起到了减振、防腐的效果。

图8 底架下底面不同联接方式下应力分布对比Fig.8 Comparison of stress distribution under different connectionsof chassis below

3.4 螺栓垫片对接触应力的影响

针对螺栓联接方式改进,考虑垫片的非线性性质和应力-应变时滞效应对螺栓结构应力的影响, 建立了螺栓、垫片和角钢连接系统的三维有限元模型。选取加速工况为分析工况,定义非对称接触、Augmented Lagrange算法以及低阶垫片单元Inter195[13],同时保证网格的一致性,并从ANSYS材料库中选取石墨复合垫片材料。

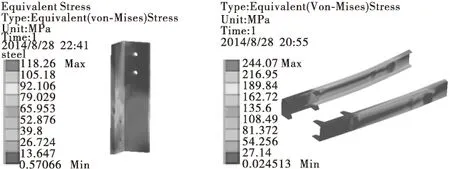

图9表示了垫片的法向及剪切应力云图,可以看出垫片主要承受法向压应力,其应力大小沿径向逐渐递减,这是由于螺杆预紧力作用使得垫片孔处受到了较大的挤压。相比于没有垫片作用的螺栓,螺栓面各处的法向应力也得到了较大的改善。

图9 垫片法向及剪切应力云图Fig.9 Gasket normal and shear stress distribution

图10表示了螺杆在有无垫片时外侧应力值随螺杆长度方向的变化情况。可以看出在预紧力不变的情况下,螺杆处总体应力大小受垫片的影响不大,最大应力由54.02 MPa降低至15.77 MPa,但由于垫片的作用,螺杆应力值的波动却明显减小,说明应力集中现象得到了明显的改善。同样在螺帽接触面处也有体现,且应力变化均匀,接触充分,说明垫片在螺栓装配时同样有利于预紧力的传递,使得装配更加稳固,有利于延长车架整体的使用寿命。同时垫片易于拆装,也便于长期的使用与维护。

图10 螺栓外侧应力有无垫片下应力分布Fig.10 The stress distribution in external side of bolt with or without washer

4 结 语

根据某企业冷藏车车架的结构参数,并依据合理的简化原则,建立了主、副车架有限元模型。同时选取4种典型工况,仿真分析了车架的应力变形情况,找出薄弱环节,同时验证了有限元模型的有效性。

通过螺栓的强度分析,计算螺栓最大应力为221.54 MPa,低于材料的屈服应力,验证了主、副车架在螺栓联接下车架整体结构的可靠性。同时指出副车架在止推板之类的刚性联接方式下,遭遇复杂工况时容易出现应力集中等问题。

针对之前的主、副车架联接方式的问题,提出改良的副车架联接方法。讨论了枕木以及石墨垫片在联接方式中不仅有缓冲减振及防腐蚀的作用,同时起着改善应力集中、接触充分的作用,有利于车架长期使用的可靠性。

[1] 桂良进,周长路,范子杰.某型载货车车架结构轻量化设计[J].汽车工程,2003,25(4):403-406. GUI Liangjin, ZHOU Changlu, FAN Zijie. Lightweight design for frame structure of a heavy-duty truck[J].AutomotiveEngineering,2003,25(4):403-406.

[2] 龙凯,左正兴,冯慧华,等.某重型货车车架结构强度分析与改进[J].汽车技术,2008(4): 24-26. LONG Kai, ZUO Zhengxing, FENG Huihua, et al. Strength analysis and improvement of a heavy-duty truck frame[J].AutomotiveTechnology,2008(4): 24-26.

[3] 单永梅, 袁光涛.前顶自卸车主副车架联接的设计探析[J]. 专用汽车与配件,2011(1):56-58. SHAN Yongmei, YUAN Guangtao. Study on the design of the front truck main subframe connection[J].CommercialVehicle,2011(1): 56-58.

[4] 潘守江.混凝土搅拌车主车架与副车架连接方式的优化设计[J].商用汽车,2011(6):66-68. PAN Shoujiang. The optimized design of the connection mode between the frame and the sub frame of the concrete mixer vehicle[J].CommercialVehicle,2011(6): 66-68.

[5] 张志远.基于弹性接触分析的车架螺栓连接结构分析方法研究[D].长春:吉林大学,2008:4-7. ZHANG Zhiyuan.ResearchontheMethodofFrameBoltConnectionBasedonElasticContactAnalysis[D]. Changchun:Jilin University,2008:4-7.

[6] 徐超.机械螺栓法兰连接的有限元力学模型比较研究[J]. 机械设计与制造, 2009,6(6): 37-39. XU Chao. Comparative evaluation of finite element models for mechanical structures with bolted joints[J].MachineryDesign&Manufacture,2009, 6(6): 37-39.

[7] 沈国辉,陈震. 螺栓节点板抗剪连接的有限元模拟方法研究[J].工程力学,2013,30(1):119-125. SHEN Guohui, CHEN Zhen. Finite element simulation methods applied to bolted gusset plates used as shear connectors[J].EngineeringMechanics,2013,30(1):119-125.

[8] 夏卫明,郑翔.基于ANSYS的盲孔螺栓联接的有限元仿真[J]. 机械设计与制造, 2009,7(7): 42-44. XIA Weiming, ZHENG Xiang. FEM simulation of blind bolt connection based on ANSYS[J].MachineryDesign&Manufacture,2009, 7(7): 42-44.

[9] 赵韩,钱得猛.基于ANSYS的汽车结构轻量化设计[J].农业机械学报,2005,36(6):12-15. ZHAO Han, QIAN Demeng. Research on lightweight design of automobile structure based on ANSYS[J].TransactionsoftheChineseSocietyforAgriculturalMachinery,2005,36(6):12-15.

[10] 尹思慈.木材学[M].北京:中国林业出版社.1996. YI Sici.WoodScience[M]. Beijing:China Forestry Press.1996.

[11] 阿肯江·托呼提,亓国庆.木构架的弹塑性有限元分析[J]. 重庆大学学报(自然科学版),2008,31(2):232-236. A-Ken-Jiang Tuo-hu-ti, QI Guoqing. Elastic-plastic analysis of timber frame with FEM[J].JournalofChongqingUniversity(NaturalScience),2008,31(2):232-236.

[12] 陶俊林,蒋平,余作生.木材静压大变形本构关系研究[J].力学与实践,2000,22(5):25-27. TAO Junlin, JIANG Ping, YU Zuosheng. Study on the constitutive relationship of static large deformation of wood[J].MechanicsinEngineering,2000,22(5):25-27.

[13] 安维峥,徐鸿,于洪杰.考虑垫片时滞效应的管板-法兰-垫片-螺栓连接系统三维有限元分析[J].压力容器,2005,22(8):30-34. AN Weizheng, XU Hong, YU Hongjie.3D finite element analysis for tubesheet-gasket-flange-bolt system considering hysteresis effect of gasket material[J].PressureVesselTechnology,2005,22(8):30-34.

Research on Refrigerated Sub-frame Connection Mode

ZHU Maotao,HE Songlin,LIU Tao

(School of Automobile & Traffic Engineering, Jiangsu University,Zhenjiang 212013, Jiangsu,P.R. China)

The vehicle frame of refrigerated vehicle manufactured by a company was studied. By use of both softwares of CATIA and ANSYS, by setting up finite element model and simulating the sub-frame assembly and use of a selected reasonable contact algorithm, the strength of vehicle frame and bolts under typical loading cases were analyzed by means of finite element. The impact induced by connecting mode of thrust plates applied in the sub-frame on the whole vehicle frame were explored. In the end, the proposals for improving the connecting mode of the said sub-frame were put forward.Finally, such advantages of sleepers and graphite in connecting mode design which can achieve full connection and relieve stress were analyzed, which provide important basis for further optimized design of connection mode of sub-frame.

vehicle engineering; refrigerated vehicle frame;ANSYS;bolt;contact algorithm;connection mode

10.3969/j.issn.1674-0696.2016.04.33

2015-01-12;

2015-06-11

朱茂桃(1960—),男,江苏镇江人,教授,博士,主要从事车辆及其零部件现代设计方法研究工作。E-mail:zhumt@ujs.edu.cn。

U463.32

A

1674-0696(2016)04-168-05