反式聚环戊烯橡胶性能研究*

2016-05-21贺小进

贺小进,张 杰,徐 林,陈 宏

(1.中国石化北京化工研究院 燕山分院,北京 102500;2.橡塑新型材料合成国家工程研究中心,北京 102500;3.北京橡胶工业研究设计院,北京 100039)

反式聚环戊烯橡胶(TPR)由环戊烯在催化剂存在下通过开环聚合制备,其玻璃化温度(Tg)低,生胶强度大,黏着性、气密性及收缩性好,耐曲挠性强,炭黑及油填充量大,不冷流,加工性能优异。TPR硫化橡胶呈现出高回弹、低滞后以及优异的抗磨性,可用于制作轮胎,尤其是高温抗张强度大,特别适合用作载重车轮胎。环戊烯与双环戊二烯共聚新型橡胶的混炼胶屈服强度和撕裂强度大于天然橡胶(NR),硫化胶抗张强度与NR相当。将TPR与异戊橡胶(IR)掺混使用,能大大改善IR的加工性能。

国外20世纪70年代曾开展过环戊烯橡胶合成研究,并建成了中试装置。国内20世纪80年代中科院长春应化所及北京燕山石化研究院也开展过环戊烯的均聚及共聚,得到的聚环戊烯橡胶性能接近NR,环戊烯与双环戊二烯共聚橡胶的混炼胶强度甚至大于NR[1-5]。早期由于环戊烯资源短缺致使环戊烯橡胶发展受到很大限制,随着乙烯裂解装置产能不断扩大,碳五资源更加丰富,2015年我国环戊二烯产量约为40万t,环戊烯产量约为8万t,碳五综合利用及环戊烯橡胶研究重新引起人们关注[6-7]。北京化工研究院燕山分院开展了TPR的合成,同时对合成的TPR进行了结构分析[8],本文在以前工作基础上对合成的TPR进行了性能测试,得到的硫化胶回弹性及耐磨性好,永久变形及动态形变小,生热及滚动阻力低,与NR、丁苯橡胶(SBR)及IR相比具有明显的优势,非常适合制作绿色节能轮胎材料。

1 实验部分

1.1 原料

TPR:自制;NR:3#烟片胶,泰国产品;丁苯橡胶SBR1502:门尼黏度为51,南京扬子石化金浦橡胶公司;炭黑N330:中联橡胶(集团)总公司;三异丁基铝、2,6-二叔丁基-4-甲基苯酚、硫黄、促进剂、氧化锌、芳烃油、防老剂和硬脂酸等均为橡胶工业常用助剂。

1.2 仪器设备

LC-10AVP型凝胶色谱渗透仪(GPC):日本岛津制作所;FPS3000型红外光谱仪:美国BIO/IAD公司;DRX400MHz型核磁共振仪:瑞士BRUKER公司;XK-160A型开炼机:上海橡胶机械厂;XLB-D型平板硫化机:浙江湖州宏桥橡胶机械有限公司;C2000E型橡胶无转子硫化仪、Y3000E型压缩生热试验机、M200E型橡胶门尼黏度仪和T2000E材料拉力试验机:北京市友深电子仪器有限公司;仿E115型橡胶冲击弹性实验仪:天津材料试验机厂;RSS-Ⅱ型滚动阻力试验仪:北京万汇一方科技发展有限公司;DMA2980型动态黏弹谱仪(DMA):美国TA仪器公司;MDSC2910型差式扫描量热(DSC)/热重(TG)联用仪:美国TA公司。

1.3 实验配方

以轮胎胎面胶为例研究TPR的应用性能,并与NR、SBR及IR进行对比,实验配方(质量份)为:生胶100(包括TPR、NR、SBR及IR),炭黑N330 48,氧化锌 3,硬脂酸 4,防老剂4020 1,防老剂RD 1,芳烃油8,硫黄 1.5,促进剂NS 1.8。

1.4 TPR的合成

向5 L经氮气充分抽排的反应釜中加入一定量的溶剂、环戊烯、WCl6溶液、活化剂溶液及相对分子质量调节剂溶液,打开反应釜搅拌及低温冷浴,冷却至0 ℃左右缓慢加入三异丁基铝溶液,反应2~3 h后加入2,6-二叔丁基-4-甲基苯酚的乙醇溶液终止聚合反应。聚合物溶液用乙醇凝聚后在通风橱中除去大部分溶剂,再于60 ℃真空烘箱中干燥至恒重。

1.5 试样制备

混炼采用开炼机混炼,工艺如下:

1.6 测试分析

(1) 相对分子质量及聚合物结构:聚合物相对分子质量及其分布采用GPC测定,测试条件为:以四氢呋喃作流动相,流速为1.0 mL/min,温度为25 ℃。聚合物结构采用红外光谱仪(溴化钾压片)及核磁共振仪(溶剂为氚代氯仿,测试温度为25 ℃,用四甲基硅烷定标)测定。

(2) 门尼黏度按GB/T 1232.1—2000等同于ISO 289—1:1994进行测定;硫化胶物理性能、回弹性、压缩生热及阿克隆磨耗等分别按国家标准GB/T 528—1998、GB/T 1681—1991、GB/T 7756—1996及GB/T 1689—1998进行测试。

(3) 硫化特性按GB/T 16584—1996进行测定。

(4) 滚动阻力采用滚动阻力试验仪测定,测试条件为:负荷为15 MPa,转速为400 r/min。

(5) 动态力学性能采用DMA进行测定,测试条件为:频率为10 Hz,升温速率为2 ℃/min,测试温度范围为-120~100 ℃,样品尺寸约为20.00 mm×5.00 mm×2.00 mm。

(6)Tg及熔融温度(Tm):采用差式扫描量热(DSC)/热重(TG)联用仪测定,升温速率为10 ℃/min,温度范围为-150~80 ℃。

2 结果与讨论

2.1 TPR结构

合成的TPR样品结构数据列于表1中。

表1 合成的TPR样品结构

由表1可知,合成TPR的数均相对分子质量为(1.5~3.0)×105,相对分子质量分布为1.6~1.8,反式结构质量分数约为85%,Tg为-92~-96 ℃,低于NR的Tg,表明低温性能较好,Tm为10~15 ℃,与NR的比较接近,基本满足通用橡胶对结构及基本性能的要求。另外反式结构质量分数为85%的聚环戊烯橡胶结晶半衰期为45 h,与NR的结晶半衰期为50 h也较接近。

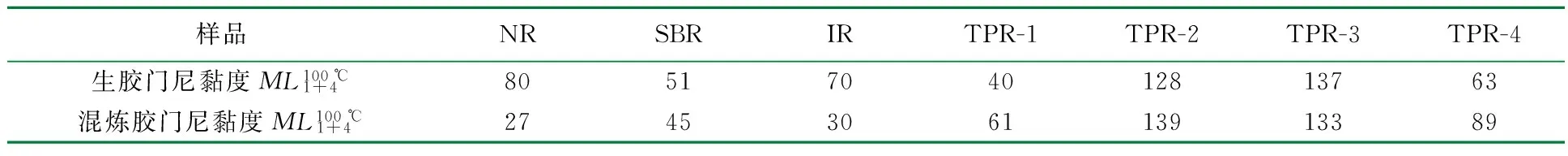

2.2 生胶及混炼胶门尼黏度

门尼黏度反映胶料加工性能指标,混炼胶门尼黏度小表明其加工性能好。实验测定了对比胶样及4种TPR生胶和混炼胶的门尼黏度,结果见表2。

表2 生胶及混炼胶门尼黏度

表2结果表明,在4种TPR中,TPR-1和TPR-4的生胶门尼黏度在40~70之间,与目前常用胶种门尼黏度相当,相对分子质量较高的TPR-2和TPR-3的门尼黏度较高,加工性能稍差。混炼胶的门尼黏度与生胶的门尼黏度趋势相同,4种TPR混炼胶与对比样品混炼胶相比,门尼黏度均明显偏高。

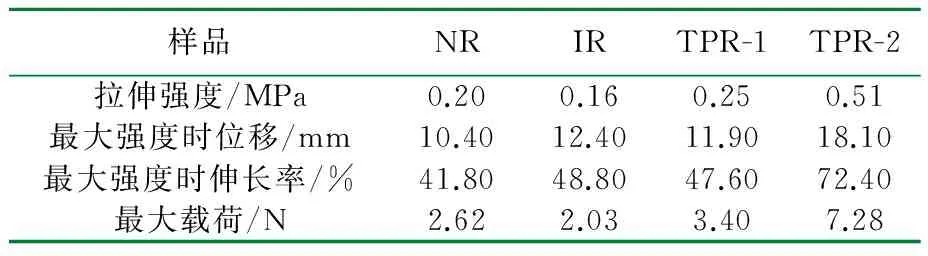

2.3 混炼胶物理性能

混炼胶的物理性能主要检测混炼胶的强度,混炼胶强度高的胶料制品成型的稳定性好,半成品不易变形。TPR与常用胶种混炼胶物理性能见表3。

表3 混炼胶物理性能

由表3可以看出,TPR混炼胶强度比较高,尤其是相对分子质量较大的TPR-2混炼胶的强度明显高于常用胶种,说明TPR有较好的混炼胶强度。

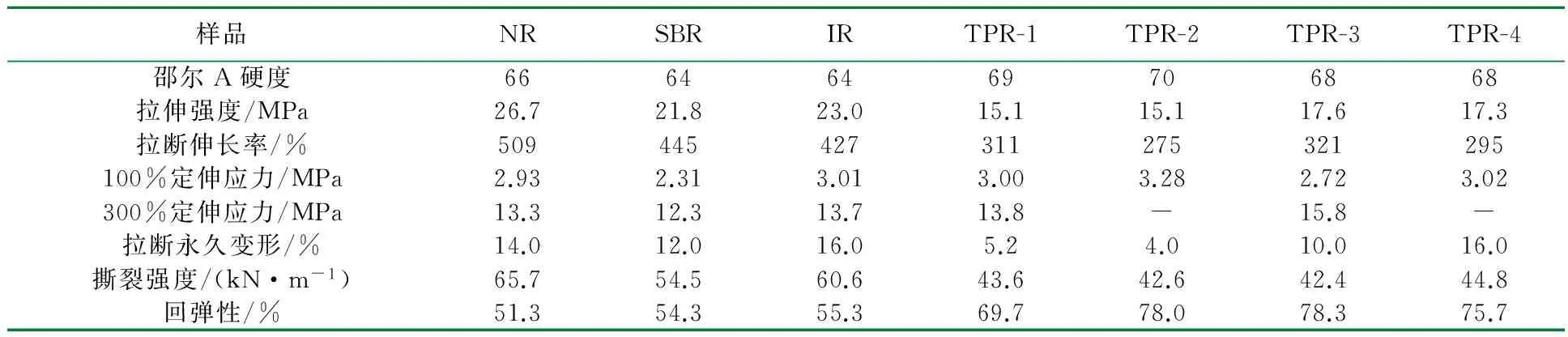

2.4 硫化胶性能

硫化胶性能包括硫化胶物理性能、撕裂性能和回弹性,结果列于表4。

表4 硫化胶物理性能

从表4可以看出,TPR具有很好的回弹性,相对分子质量越大回弹性越好,其回弹性可达NR的1.5倍甚至更多,硫化胶的拉伸永久变形较小,尤其是TPR-1和TPR-2两种胶料。TPR硫化胶的硬度稍高于常用胶种,定伸强度稍高或与常用胶种相当,但它们的拉伸性能和抗撕裂性能均较常用胶种差一些。TPR拉伸性能和抗撕裂性能较差的原因考虑是因为生胶的门尼黏度较大,混炼过程中胶料与填料之间混合不均匀,导致硫化过程受影响,这可通过添加操作油或降低TPR的相对分子质量来解决;还考虑是由于目前所用加工配方是通用胶加工配方,并未根据环戊烯橡胶的特性进行优化,没有充分发挥环戊烯橡胶的性能。

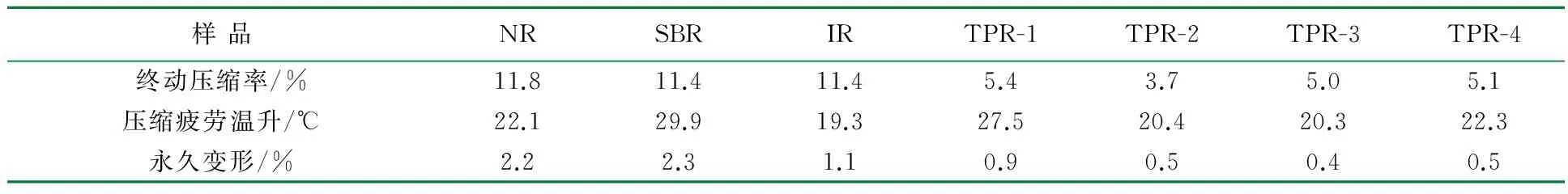

2.5 耐疲劳性

硫化橡胶在周期性应力的作用下,其结构和性能产生的变化称之为疲劳现象。由于橡胶存在滞后性,所以橡胶制品在周期性变形时都会吸收一部分能量并将其转换成热能。又由于橡胶是热的不良导体,其周期形变转换成的热能会导致橡胶制品内部达到很高的温度,进而影响橡胶制品的使用寿命。根据所施加作用力的不同疲劳可以分为不同类型,以考察不同运动方式下硫化胶的耐疲劳性能。硫化胶压缩疲劳主要考察试样在一定时间内受到周期性压缩时,硫化胶的压缩疲劳生热、终动压缩率和永久变形,结果见表5。

表5 硫化胶压缩生热结果

从表5可以看出,TPR的终动压缩率和永久变形都比较小,是NR的0.2~0.5倍。压缩疲劳温升也比较小,其中TPR-2、TPR-3胶料的温升与IR相近,TPR-4与NR相同,而TPR-1的温升比SBR低2 ℃,说明TPR的耐疲劳性较好,TPR相对分子质量越大,压缩疲劳性能越好。

2.6 耐磨性

耐磨性是硫化胶的重要性能指标,磨耗体积越小,硫化胶的耐磨性越好,反之越差,表6是TPR与对比胶料的阿克隆磨耗数据。

表6 硫化胶阿克隆磨耗实验数据

从表6可以看出,TPR具有优异的耐磨性,它们与对比胶料的密度基本相同,但磨耗体积远低于对比胶料,是NR的0.10~0.25倍,是SBR的0.25~0.50倍,是IR的0.1~0.2倍,可以用作高耐磨材料。由表6还可以看出,TPR相对分子质量越大,耐磨性越好。

2.7 滚动阻力

轮胎的滚动阻力是环保性能的重要考核指标,滚动阻力的高低,直接关系到轮胎的节能效果。由于胎面胶是轮胎中直接接触路面的部分,这部分胶料的滚动阻力对整个轮胎的滚动阻力有直接的影响。表7是不同胶料的滚动阻力实验数据。

表7 滚动阻力实验数据

从表7可以看出,TPR的滚动阻力、动态变形、动态生热均比对比样品要好,是IR的0.40~0.65倍。TPR相对分子质量越大,滚动阻力、动态形变及生热越小。

2.8 硫化胶动态力学性能

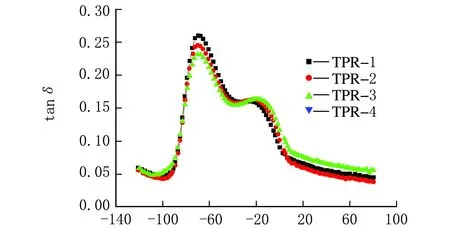

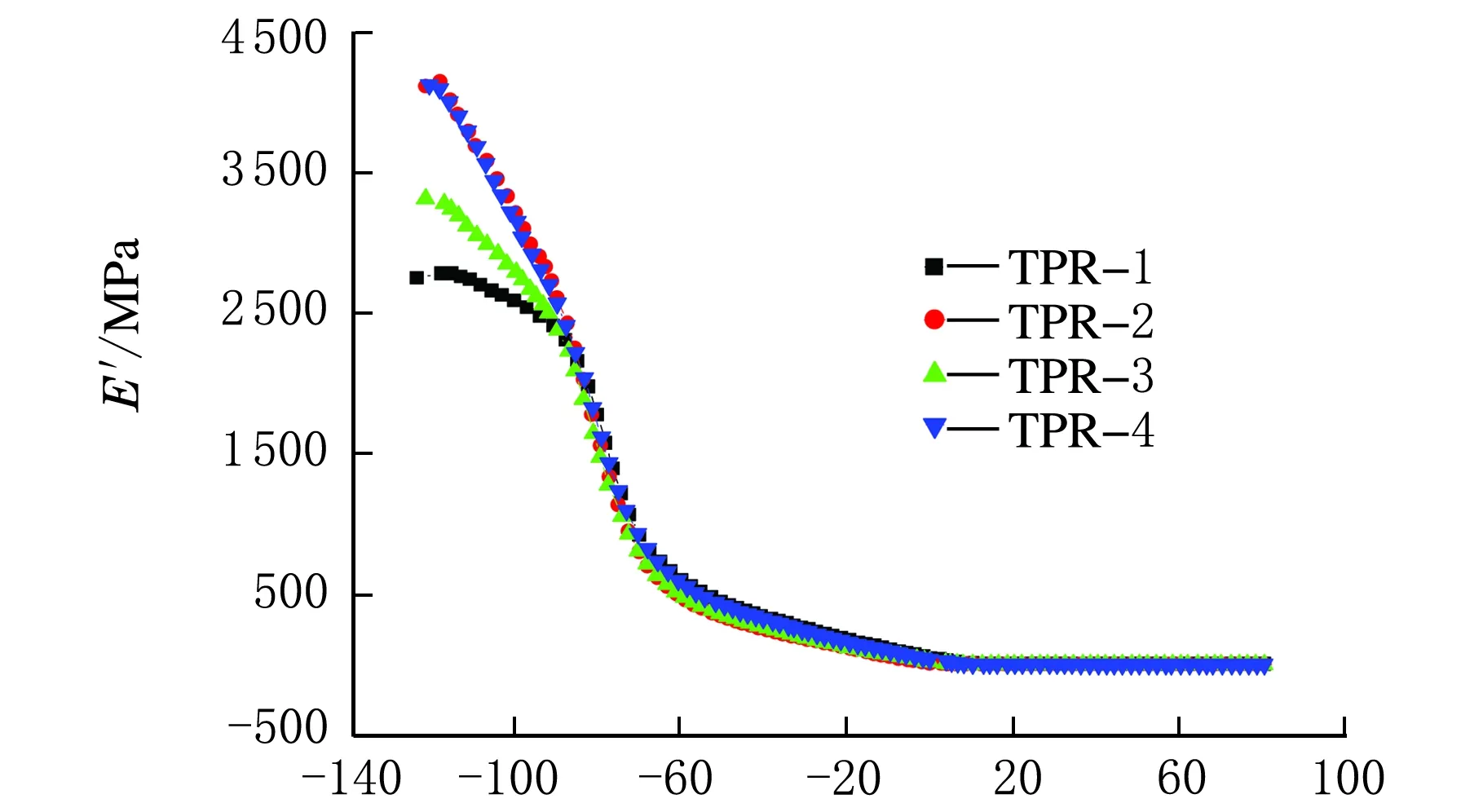

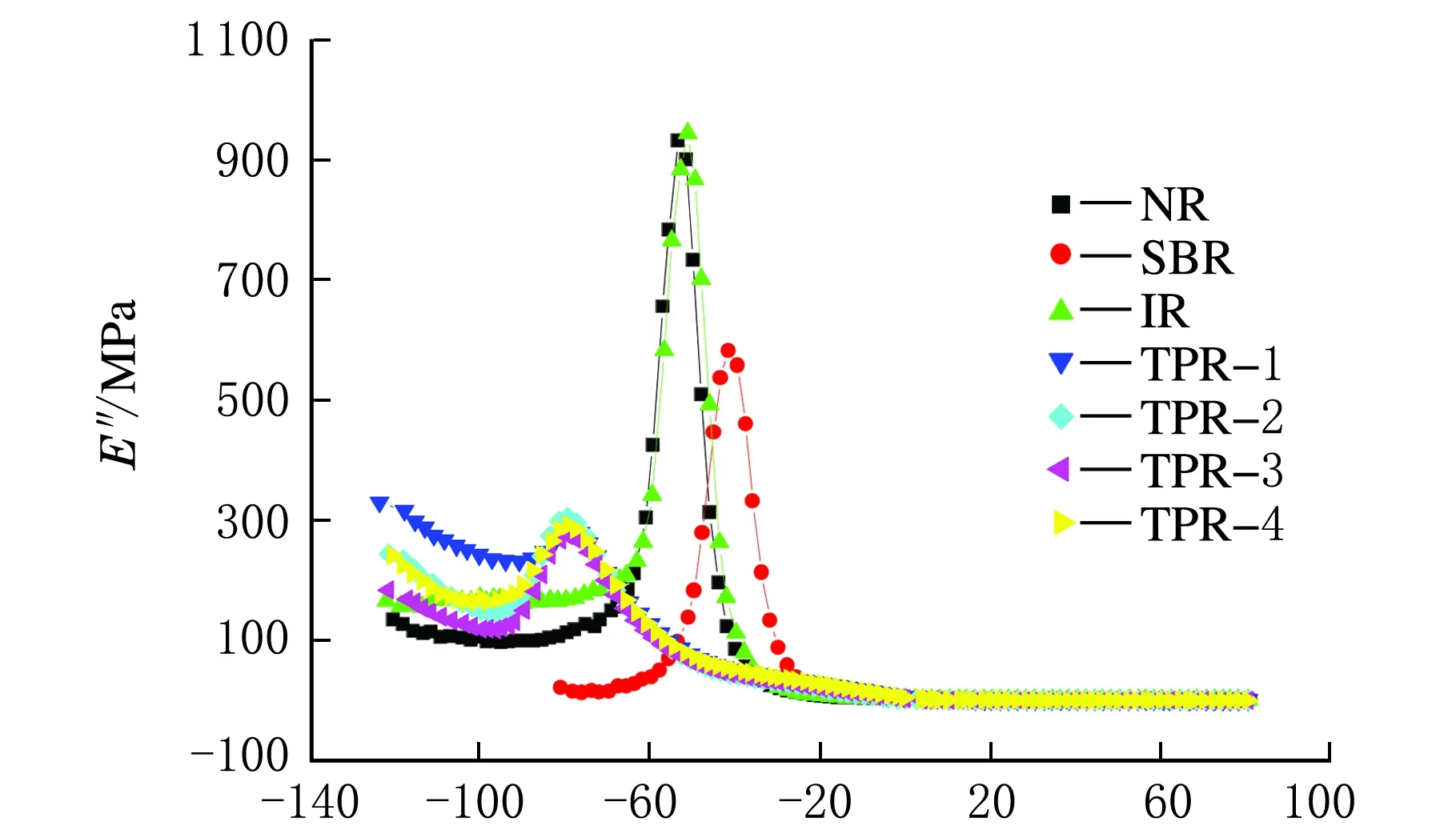

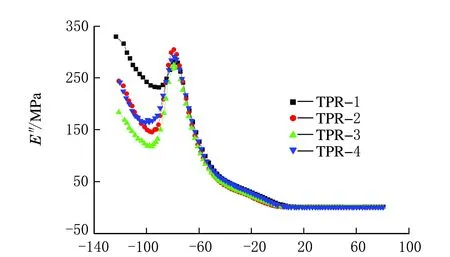

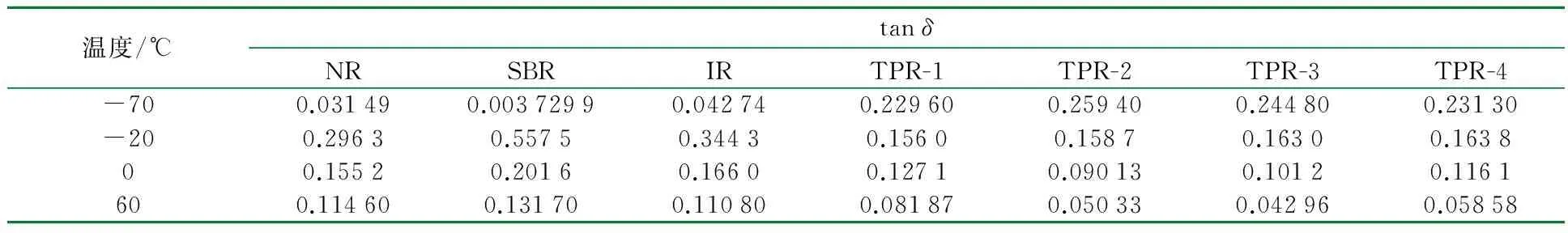

通常选择在1~110 Hz和-20~20 ℃条件下的tanδ值判断胎面胶抗湿滑性,tanδ值越高,抗湿滑性越好或湿牵引性能越高。在1~110 Hz和50~80 ℃条件下的tanδ值可判断胎面胶滚动阻力,tanδ值越小,滚动阻力越低。-75 ℃附近的tanδ值可以判断胎面胶的耐磨性,tanδ值越高,耐磨性越好。各种橡胶硫化胶的动态力学性能见图1~图3,不同温度下各种橡胶硫化胶的损耗因子见表8。

t/℃(a)

t/℃(b)图1 不同硫化胶动态力学性能比较

t/℃(a)

t/℃(b)图2 不同硫化胶储能模量比较

t/℃(a)

t/℃(b)

温度/℃tanδNRSBRIRTPR-1TPR-2TPR-3TPR-4-700.031490.00372990.042740.229600.259400.244800.23130-200.29630.55750.34430.15600.15870.16300.163800.15520.20160.16600.12710.090130.10120.1161600.114600.131700.110800.081870.050330.042960.05858

由图1、图3及表8可知,TPR在-70 ℃时与对比胶样相比具有较大的tanδ值,说明其耐磨性较好,而且TPR具有较宽的动态黏弹谱分布,可以较好地平衡高抗湿滑性、低滚动阻力和高耐磨性之间的矛盾,也具有较好的低温(-20~-70 ℃)冰雪路面抗湿滑性。尤其是TPR在60 ℃时的tanδ较低,且随着聚合物相对分子质量的增大有逐渐减小的趋势,甚至可以达到0.04~0.05,是目前合成橡胶中最低的,表明TPR的滚动阻力非常小,可以用作绿色节能轮胎材料。由图2可知,低于-40 ℃时TPR的储能模量小于常用橡胶,高于-40 ℃时各种橡胶的储能模量相差不大,说明TPR低温下强度较小,弹性较好。

3 结 论

(1) TPR相对分子质量为(1.5~3.0)×105,相对分子质量分布为1.6~1.8,反式结构质量分数约为85%,Tg小于-92 ℃,Tm为10~15 ℃,基本满足通用橡胶对结构及基本性能的要求。

(2) 与NR、SBR及IR相比,TPR的生胶及混炼胶门尼黏度大,混炼胶拉伸强度大,有利于橡胶制品的半成品尺寸稳定。

(3) TPR的硫化胶回弹性好、拉断永久变形小、生热低、耐磨性好、滚动阻力低,与NR、SBR及IR相比具有明显的优势。其回弹性是NR的1.5倍以上,终动压缩率和永久变形是NR的0.2~0.5倍,磨耗体积是NR的0.10~0.25倍,滚动阻力是IR的0.40~0.65倍。

(4) TPR具有较宽的动态黏弹谱分布,可以较好地平衡高抗湿滑性、低滚动阻力和高耐磨性之间的矛盾。尤其是60 ℃时tanδ小于0.05,是目前合成橡胶中最低的,表明TPR的滚动阻力非常小,可以用作绿色节能轮胎材料。

(5) 在4个TPR样品中,数均相对分子质量为(2.5~3.0)×105的TPR-2及TPR-3除加工性能稍差外,物理性能相当,其它各项性能较优。

(6) TPR硫化胶的拉伸性能和抗撕裂强度较低,不适合单独应用在轮胎中,若与其它胶料并用,选择合适的并用比,可显著改善和提高硫化胶的回弹性、耐磨性及动态力学性能,降低生热。

参 考 文 献:

[1] 庞德仁,郑玉莲,陈文启.环戊烯和双环戊二烯共聚的新型橡胶:Ⅰ 共聚合规律的研究[J].合成橡胶工业,1981,4(4):288-292.

[2] 庞德仁,陈文启.环戊烯和双环戊二烯共聚的新型橡胶:Ⅱ 共聚物的结构分析和性能的研究[J].合成橡胶工业,1981,4(5):374-387.

[3] 中国科学院吉林应用化学研究所.在甲苯中以WC16-Et3AlCl3-四氯苯酚为催化剂的环戊烯开环聚合[J].合成橡胶工业,1978,1(4):12-18.

[4] 宋志华,曹淑荣,韩金兰,等.反式聚环戊烯橡胶的性能[J].合成橡胶工业,1983,6(6):445-448.

[5] 贺小进,韩书亮,李传清.反式聚环戊烯橡胶研究进展[J].弹性体,2013,23(6):62-67.

[6] 角替靖男,武山庆久.环戊烯开环聚合物及其制备方法:CN102782005A[P].2012-11-14.

[7] 角替靖男,武山庆久.环戊烯开环聚合物及其制备方法:CN102791762A[P].2012-12-21.

[8] 关敏,毕海鹏,王足远,等.核磁共振波谱法测定聚环戊烯橡胶的微观结构[J].化学分析定量,2013,22(4):37-40.