基于模态分析的机械式无级变速器星形轮的优化设计

2016-05-19杨合利

李 馨,杨合利

(德州学院汽车工程学院,山东德州 253023)

基于模态分析的机械式无级变速器星形轮的优化设计

李馨,杨合利

(德州学院汽车工程学院,山东德州253023)

摘要:机械式无级变速器在机械传动调速方面发挥着巨大的作用。建立以总传动比最大为目标函数的优化模型,利用MATLAB编程求解,得到优化后的结构尺寸。分别以优化前后的结构尺寸在PRO/E中绘制凸轮式无级变速装置三维实体模型,对输出轴进行力学分析,对传动齿轮进行模态分析,对比总变形量。结果表明,该设计有利于降低结构尺寸,减少制造成本。

关键词:凸轮机构;无级变速器;优化设计;模态分析

变速器是一种变化速度的装置,传统的无级变速器通常为机电液结合的形式,而机械式的齿轮啮合调速之可以实现固定传动比的调速。目前国内外已经研究出一种机械式的无级调速装置,并应用广泛。机械式无级变速器有许多优点,包括:传动平稳、使用寿命较长、变速范围大、可以实现零输出转速控制、结构简单易于制造等。但是由于采用基本连杆设计,机械式无级变速器同时具有效率较低、脉动度大、受工作环境影响明显等缺点。基于这些缺点,本文选取一种凸轮无级变速装置,采用优化设计算法,优化齿轮及部件的结构参数,利用三维实体建模的方法,对齿轮进行模态分析,观察行星轮变形情况。优化后的机构可以减少制造成本,使整机结构简单,达到优化目的。本文研究结果可以为机械式无级变速器的设计与制造提供参考,具有一定的现实意义。

1 机械式无级变速器组成及工作原理

(1)机构工作原理。机械式无级变速器是利用机械脉动原理,采用连杆机构,设计时利用行星轮及三个凸轮机构将变速器组成三个相,经过超越离合器的作用,将单一的输入转速合理控制,可以获得不同的输出转速。凸轮机构结构简单,并可以实现等速转动,摆杆可以实现预定的运动规律。凸轮设计时,采用等速运动规律与正弦加速度运动规律组合的形式,改善运动特性与动力特性。

(2)机械式无级变速器三维建模。目前多种机构的无级变速器中,凸轮机构应用较为广泛。凸轮机构可以实现等速运动,在单向超越离合器的辅助下,形成三相组合,实现速度均匀输出。本文选取凸轮机构的调速装置,在PRO/E5.0中绘制三维实体模型图下图1所示。

图1 机械式无级变速装置

其工作过程是:输入轴6输入力矩,在相互均匀的三个凸轮上分解,凸轮转动挨冻摆杆运动,三个摆杆经过超越离合器8传动,带动输出轴1转动。凸轮的一个行程中,摆杆不断经过最远点与最近点,形成自由变化状态并转化为摆角速度变化,实现无级调速。

2 机械式无级变速器设计计算

(1)齿轮机构设计计算。齿轮传动中,输入轴输入转速计为120r/min,通过齿轮传动和差动式的啮合均匀的分不到三个输出齿轮上。由于传动齿轮的传动比为1:1,齿轮传动环节只改变传动方向,不改变大小。初选齿轮的压力角为20°,齿轮齿数为60齿,圆柱直齿轮,材料为40Cr。根据齿轮设计公式设计计算,具体如下:

齿轮分度圆直径令设计公式为:

其中:K为载荷系数,根据载荷系数表可以确定初始值为1.2;u为齿数比,这里为1;φd为齿宽系数,根据齿宽设计表格确定初始值为0.2;T1为主动齿轮传递的转矩计算公式为:

P为输入齿轮的输入功率,选择为1.5kW。[σ]为许用应力,计算公式为:

KN为应力循环次数的影响系数,S为安全系数,取值为1,σlim取值为600MPa。

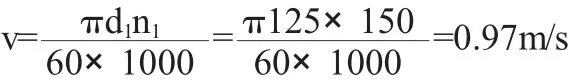

带入公式计算得T1=9.55×104Ngmm,主动轮的应力循环次数N1=9×107,从动轮的应力循环次数为N2=9×107,分度圆直径为d1=124.339mm,选择125mm。查表可以确定齿轮的基本参数,圆周速度:

(2)凸轮机构设计计算。设定齿轮啮合的中心距为110 mm,由于凸轮中心与齿轮平行连接,可得凸轮中心距为110mm,摆杆与水平中心轴夹角为20°,长度85mm,凸轮基圆半径45mm,滚子直径20mm,凸轮总长度190mm。推程运动角δ0=180°,采用正弦加速度运动规律,加速阶段与减速阶段的行程角度相同,δ1=δ2=20°,摆杆输出最大摆角为θmax=20°,在基圆近休止角出,摆杆输出最小摆角θmin=10°。

3 机械式无级变速器行星轮模态分析

(1)机构优化设计。在输入与输入转换机构的传动比得出,齿轮外轮半径根据传动功率和整机尺寸确定。大致确定该优化模型为具有多因素多设计变量的优化模型,但是由于多目标优化模型求解的局限性,本文选取连杆作为优化设计的决策变量,并通过对比设计前后输入输出齿轮的模态分析结果确定整机状态,评价模型优劣。三个摆杆的杆长分别为设计变量,计为:l1=l2=l3=l。杆长度受齿轮基圆半径影响,计为r,凸轮距离输入齿轮距离计为d。

决策变量确定后需要确定目标函数,为使整体的输出效率较高,应确定目标函数为整机的传动比最大。凸轮与输出轴的传动比为摆杆长度、齿轮半径、及凸轮与输入齿轮的距离,确定目标函数为:

maxi=f(l,r,d,z)

下面即是确定约束条件。为保证凸轮机构运行合理,设定凸轮正弦运动规律为:

限制凸轮任一点处的运动方程为:

x=(r0+s)sinδ,y=(r0+s)cosδ

限制几何约束,对于整机总长度与总宽度要求,l0+d+b ≤300,3lsin60≤60。标准长度r=62.5mm,d=30mm,l=45mm。

(2)结构优化后结果比较。设定优化模型后,利用数学软件MATLAB求解,可以得出理想优化模型下基本结构尺寸。本文采用数值模拟的方法,在MATLAB中产生大量数据,并根据约束条件进行大量计算,不停对比计算结果,求出最大值,并求解最大值时各参数的值。优化结果如表1所示。

表1 优化模型求解结果表

由表1可以看出,优化后,凸轮机构的整体结构尺寸减小,相对变化率在10%以内,结构尺寸有所减小,达到优化的目的。在工程加工中,对于相对尺寸不大的尺寸可以合理控制在误差范围内,故从制造的角度看,优化尺寸可以忽略。

(3)单齿轮模态分析与构件力学分析。本文选取输出轴、传动齿轮为分析对象,进行输出轴的力学分析和传动齿轮的模态分析。先用标准的结构尺寸进行分析后,再根据优化后的结果改变结构尺寸,在进行一次力学分析,通过比较部件承受载荷能力的大小及变形程度,来说明优化前后机构的使用能力的变化,确定优化效果。将建好的模型导入ANSYS中施加载荷和约束,确定总变形图如图2所示。

图2 优化前后部件分析对比图

从优化前后的力学分析图像来看,优化前变形较为明显,优化后的整体变形减小,达到优化效果。

4 结语

选取了凸轮式的无级变速装置,对摆杆的长度、齿轮的基圆半径进行优化设计,并对比优化前后齿轮及部件的模态分析结果。优化后的结构尺寸有所减小,输出轴所能承受载荷也有所增加,齿轮的模态分析效果较好。凸轮式的无级调速装置可以降低加工成本,轻携方便,根据设计尺寸加工可以提高输出效率,达到优化了目的。

参考文献

[1]曾文,王玉兴,夏红梅,等.新型机械式无级变速器的设计及优化[J].中国机械工程,2013,24(13):1760-1764.

[2]杨新军.一种新型机械式无级变速器的研究[D].重庆:重庆理工大学,2013.

[3]谭芬.一种新型无级变速器的设计研究与多工况性能分析[D].重庆:重庆理工大学,2014.

[4]王蕊.脉动式无级变速器的优化设计与仿真[D].吉林:吉林大学,2005.

[5]武娟.曲柄摇块式无级变速传动的研究及优化设计[D].太原:太原理工大学,2004.

Optimization Design of Mechanical Continuously Variable Transmission Star WheelBased on the Modal Analysis

LI Xin,YANG He-li

(Automotive Engineering Institute,DezhouCollege,Dezhou,Shandong 253023,China)

Abstract:The mechanical Continuously Variable transmission plays an enormous role in the mechanical transmission. Establish optimization model of maximizing the total transmission ratio,use MATLAB programming to find solution,get the optimized structure size.Use the structure size before and after the optimization to draw CAM Continuously Variable transmission three-dimensional entity modelin the PRO/E,and analyze the output,compare the total deformation.Results show that the design is helpful to reduce the structure size and the manufacturing cost.

Key words:CAM mechanism;Continuously Variable Transmission;optimization design;modal analysis

作者简介:李馨(1992-),女,湖北武汉人,大学本科,主要研究方向:交通运输。

收稿日期:2016-01-08

中图分类号:TH132.46

文献标识码:A

文章编号:2095-980X(2016)02-0043-02