石油钻机移运装置应用研究

2016-05-18常宝华冯彦伟

董 辉,常宝华,冯彦伟,姬 智

(1.兰州兰石石油装备工程有限公司,兰州 730314;2.川庆钻探工程有限公司 川西钻探公司,成都 610051)*

石油钻机移运装置应用研究

董辉1,常宝华1,冯彦伟1,姬智2

(1.兰州兰石石油装备工程有限公司,兰州 730314;2.川庆钻探工程有限公司 川西钻探公司,成都 610051)*

摘要:钻机整体的快速移运提高了钻机的使用效率,节省了大量钻井成本。随着钻机装备的发展,越来越多的海洋钻井平台和陆地石油钻机配备了不同型式的钻机移运装置。对较为常用的几种钻机整体移运装置做了整理,对比了这些装置的功能和优缺点,列举了对应装置的实际使用情况,为设计者在钻机移运装置设计过程中选择合理结构提供参考。

关键词:钻机;移运装置;功能;优缺点

早在20世纪70年代,美国的大型石油设备公司就开始研究5 000~6 000 m钻机的整体搬迁,另据研究表明,采用免拆卸快速移动钻机技术后,钻井周期明显缩短,开发成本大幅降低[1-2]。目前,世界范围内各个钻机厂商采用各种方法提高钻机的移运性能,从而改善钻机搬迁过程中安装时间长、运输车次多等问题,以降低钻井过程中的辅助成本[3]。我国石油装备已经占领部分国际市场,但平均建井周期与国外先进水平存在一定差距,因此,提高我国石油钻机在世界石油设备市场的地位,提升钻机的搬迁效率是一种行之有效的方法[4]。

1拖车式移运装置

原兰州兰石国民油井公司研制的Ideal Rig、四川宏华石油设备有限公司研制的Beyond Rig及宝鸡石油机械有限公司和第四石油机械厂等企业研制的拖车型式的钻机整体移运系统满足了现代钻井承包商对作业周期短、设备使用效率高和钻井成本低等要求[5]。拖车移运装置将底座和井架分别用拖车牵引至目的井场。此类型装置要求在钻机底座安装承载鹅颈、起升系统和承载轮轴,移运时起升系统托起底座,装上承载轮轴,大吨位牵引车通过牵引拖台连接底座上的牵引鹅颈移运钻机底座,如图1所示。

1—牵引车;2—承载鹅颈;3—牵引拖台;

井架移运时,井架下放至水平,在井架上安装游动系统托架并固定游车大钩,在天车后部安装前托架并与牵引车连接,井架拖车安装在井架下端。安装完成后,牵引车拖至目的井场。如图2所示。

1—牵引车;2—井架前托架;3—井架;

2006年,胜利油田在SINOPEC103钻井队的ZJ70/4500D钻机配备了拖车式移运装置。在地面为硬路面的条件下,该装置底座采用5.7 m的轮距,井架采用7.0 m的轮距,每个车次具有280 t的运输能力;运输过程中,钻机底座具有横向±6°的摆动角度;最高移动速度为15 km/h,最大续行里程15 km。在使用过程中存在以下不足:拖座与井架和底座的对接麻烦;运输过程中制动能力不足;遇较急的转弯时无法顺利通过。

鉴于上述急需改进的问题,宝石公司在原基础上进行了如下改进:重新设计新型结构统一的拖座,并采用液压缸分别连接井架和底座,利用已有液压源在每个轮轴加装液压盘式刹车,增加旋转功能应对急转弯;合理的车桥设计提高了系统的可靠性,改进后的拖车式移运装置的实际使用效果良好[6]。

2步进式移运装置

钻机的步进式移运装置即在钻机底座底层4个角安装液压系统的行走装置。移运时,与井架竖直方向相同的顶升液缸伸长将钻机整体抬升一定距离;其次,平移液缸沿水平面方向伸长推动4个移运滑车在轨道上移动,即推着钻机移动相同距离;到位后,顶升液缸泄压使钻机落地,继而平移液缸缩回,并带动导轨恢复初始状态。上述过程为一个步进动作,如此循环数步将钻机在井架和底座不下放、满立根状态下沿钻台面的横向或纵向平移。目前,在移运装置上安装有旋转操作杆,从而实现钻机沿预定角度移动的功能。

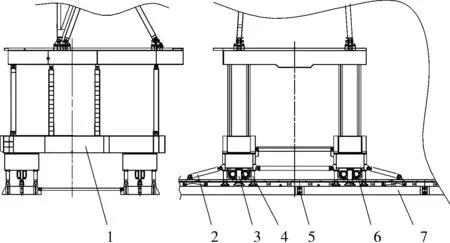

该移运装置共由3部分组成:底座的连接装置和起升液缸组成的起升模块,滑车总成和平移液缸组成的平移模块,液压源和各种配套的液压件及电控设备组成的控制模块。结构型式如图3所示[7-8]。

1—底座中层;2—底座底层;3—顶升液缸;

后来在此基础上,出现了多辊式钻机整体移动装置,将操作旋转杆改为液压杆推动转向机构,换向时控制操作更方便,在不卸载立根状态下整体360°任意方向平移,非常适用于油田的丛式钻井作业[9]。例如:第四石油机械厂的SZJ450D步进式钻机在焦石坝应用,仅3 h完成钻机满立根整体移运,移动路线为L形,移动总长为15 m,大幅缩短了建井周期。

3滑移式整体移运装置

滑移式整体移运装置在海洋钻井平台和陆地钻机中都有采用,例如:番禹4-2/5-1固定式作业平台的钻机移动系统;原兰石厂生产的ZJ45D型钻机的步进式液缸推拉系统。钻机整体移运装置采用导轨步进式结构,主要由组合式滑轨和液压平移装置组成。底座底层下两侧的滑移导轨上预设了距离相等的矩形槽,2个移动液缸加压活塞杆伸出(或缩回),同时推(拉)端部的棘爪插入导轨上的矩形槽中并卡好,然后油缸缩回(或伸出)带动钻机整体沿滑轨移动。钻机移动方向改变时,只需将棘爪由前方搬到后方。导轨采用搭扣联接,随钻台的重复移动至井位,如图4所示[10]。

1—底座;2—滑轨;3—滑轨连接耳板;

该移运装置不需要举升钻台设备,滑轨与地面接触面积大,因此对地面基础要求低。由于导轨接触面开棘轮槽,降低了导轨承载能力并增加了加工难度,移运时滑动摩擦阻力较大,故该方式多见于在役钻机改造。为解决棘轮槽降低轨道承载能力的问题,国外开发出液压轨道加持器来代替棘轮锁定导轨[11]。由于只能在1个方向移动,宝石公司于2007年针对该问题,发明了钻机模块直、弯道移动方法及移动装置,可用于海洋钻机模块以及陆地大型钻机模块在直道、直道进入弯道、弯道及弯道进入直道的钻机整体移动[12]。

4轮轨式移运装置

轮轨式移运装置是在滑移式移运装置的基础上,将滑动摩擦改为滚动摩擦,同样采用液缸推动轮毂沿轨道实现钻机在满立根工作状态下整体平移。钻机准备移动时,底座4个角上的8个起升油缸将钻机整体起升200 mm,拆除底座与轨道两侧台肩的锁紧装置和垫片,起升油缸泄压,车轮与轨道接触;移动油缸伸长,推动钻机沿导轨方向平移1个油缸行程;将油缸与轨道的联接销轴取下,油缸缩回至轨道的下一个步进孔,并装上联接销轴,至此完成1个步进动作。上述过程循环反复直到将钻机移动至新井位。起升油缸将钻机整体起升200 mm使车轮悬空,再将锁紧装置和垫片安装在底座与轨道两侧的台肩上,其目的是在非移运状态下保护车轮,且增加钻机整体稳定性[13]。

2014年,在焦页30号平台的实际使用中,轮轨式移运装置整体移运10 m,耗时57 min。该装置具有以下优点:移运效率高,大幅缩短了移运时间;所需工作人员少且工作时间短,降低了工作人员劳动强度;轮轨式不需要在滑动接触面涂抹润滑材料,保护环境;钻机重力及钻井转矩由导轨承担,整体稳定性强;8个车轮能有效地提升整体承载能力,滚动式所需牵引力小,并且单步行程大。

1—底座;2—移动液缸;3—顶升液缸;4—支撑架;

5结论

1)对于井场间钻机的搬迁,在路况条件允许情况下,井架和底座采用拖车式移运无疑是好的选择。搬迁距离在50 km范围内,该类型移运装置可减少繁琐的拆装,提高设备使用效率,降低钻井成本。若搬迁距离近且空中无障碍,可不下放井架,拖车整体拖至新井场。

2)在钻丛式井过程中,无论是采用步进式行走移运装置、滑移式移运装置还是轮轨式移运装置,都可在井架底座不下放,且满立根移动,适用于在较小区域内钻丛式井。

3)这几种移运装置中结构最为紧凑、安装简便且能实现水平面2个方向移动的只有步进式移运装置,但由于移运过程中接触面积较小,所以要求对地面提前硬化。滑移式移运装置常见于现役钻机改造,但实现横纵方向移动结构过于复杂,滑动摩擦所需牵引力大,对设备要求高,且摩擦接触面需涂抹润滑脂或石墨等润滑材料,对环境有污染。

4)轮轨式移运装置由于采用滚动摩擦代替滑动摩擦,所需牵引力小;多个车轮承载能力高,轨道与地面接触面积大,所以对路面要求低。由于只能单方向前后移动,导致轮轨式装置在另一方向移运钻机仍耗时耗力。

5)综上所述,目前的钻机整体移运装置只能实现井架和底座不拆卸、满立根的整体移运,但这些装置平均减少钻机搬迁2~3 d的时间和1/3的运输车辆,节省了大量人力物力。随着钻机的自动化和智能化发展不断发展,未来移运装置的趋势是将钻机井架和底座周围配套设备一同整体移动,并在此基础上实现任意方向的远距离移动。

Application Research of Drilling Rig Moving System

DONG Hui1,CHANG Baohua1,FENG Yanwei1,JI Zhi2

(1.LanzhouLSPetroleumEquipmentEngineeringCo.,Ltd.,Lanzhou730314,China;2.ChuanxiDrillingCo.,CCDC,Chengdu610051,China)

Abstract:The rapid moving system of a whole drilling rig not only improved the work efficiency but also saved a lot of drilling cost.With the developing of drilling rig equipment,more and more offshore drilling platforms and land drilling rigs choose applicable moving system for their demands.Several common moving systems used are focused on by comparing their functions,advantages,and disadvantages,and their actual service condition are presented in this paper,intending to provide reference for the designers to select proper drilling rig moving system.

Keywords:drilling rig;moving system;function;advantages and disadvantages

中图分类号:TE923

文献标识码:B

doi:10.3969/j.issn.1001-3482.2016.04.016

作者简介:董辉(1970-),男,甘肃临洮人,高级工程师,现从事石油钻采设备的设计研究及管理工作,E-mail:donghui@lansland.com。

收稿日期:2015-10-07

文章编号:1001-3482(2016)04-0063-04