压裂环境下投球滑套球座冲蚀模拟

2016-05-18管英柱刁红霞彭科翔许冬进

管英柱,熊 超,刁红霞,彭科翔,许冬进

(长江大学 石油工程学院,武汉 430100)*

压裂环境下投球滑套球座冲蚀模拟

管英柱,熊超,刁红霞,彭科翔,许冬进

(长江大学 石油工程学院,武汉 430100)*

摘要:通过构建滑套内流体域非结构化网格模型,利用Fluent软件确定了球座前锥面内后1/6的区域冲蚀最为严重。在分段压裂的环境下,不同层段处球座平均冲蚀率呈现递减分布,同时揭示了球座在压裂完成后被冲蚀材料体积的分布规律,解决了现场施工过程中滑套连续失效问题,对压裂方案及滑套抗冲蚀设计具有参考意义。

关键词:冲蚀;压裂;球座;数值模拟

裸眼水平井压裂时,压裂液携带支撑剂组成携砂液从滑套内通过。滑套球座在高速颗粒冲蚀下,球座内表面容易出现蚀点、裂纹等缺陷[1],压裂液沿失效处滤失,迫使投球滑套和低密度球间密封失效,系统憋压失败,滑套无法正常打开。我国的球座冲蚀失效研究主要从2001年开始,在提高球座的抗冲蚀能力上,研究思路主要经历了3个过程:①确定球座冲蚀最为严重的大致范围,模拟各种现场施工因数对冲蚀的影响;②用试验优选出最适合的表面改性方法;③改变球座机械结构,降低冲蚀率[2-6]。

本文利用Fluent软件,讨论了球座前锥面冲蚀最为严重的区域分布,同时模拟了压裂条件下各球座冲蚀率及被剥蚀材料的体积分布规律。

1理论模型

裸眼水平井压裂时,携砂液中支撑剂的含量最高能达到30%左右,而Fluent软件的DPM模型只能模拟离散相浓度低于10%的情况。本次模拟首先采用欧拉多相流模型对连续相进行拟合,再加载颗粒和冲蚀模型进行冲蚀计算。Fluent软件自带冲蚀模型[7]为

(1)

式中:C(dp)为颗粒直径函数;α为颗粒入射角;f(α)为壁面反射角函数;v为颗粒相对速度;b(v)为颗粒相对速度函数;Aface为网格单元壁面面积。

2几何建模及求解器设置

2.1几何模型

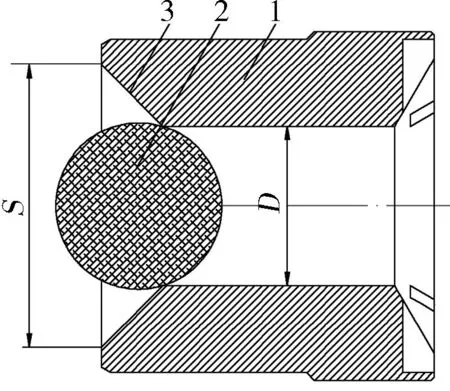

鄂尔多斯盆地伊盟隆起南缘M区块Y井分11段进行压裂,第1段采用压差式滑套,第2~11段采用球座式滑套。各级滑套球座的结构如图1所示,仅改变内径D的直径,其中1号投球滑套球座入口端面S的直径为ø86.19 mm,D的直径为ø48.59 mm。

投球滑套冲蚀失效主要是因为球座前锥面材料被剥蚀[8],故重点研究球座前锥面冲蚀失效机理。把图1入口边界向左延伸3倍S截面直径的距离以保证流型充分发展,球座内流体域经简化并划分结构化六面体网格后如图2所示。

1—球座基体;2—低密度球;3—球座内壁前锥面。

图2 球座内流体域非结构化网格

2.2边界条件参数

2.2.1携砂液的物性

压裂液密度1 400 kg/m3,动力黏度6.0×10-2N·s/m2;支撑剂粒径为20/40目,材料为陶粒,密度1 750 kg/m3;携砂液含平均砂比21.2%。

2.2.2入口速度

第1层段压裂时,根据排量等参数,携砂液的雷诺数Re=5.6×104,因此携砂液在进入球座之前很明显处于紊流状态,故宜采用紊流速度分布进行计算,即

(2)

式中:μmax为入口轴心处的最大流速;r为自壁面起算的径向距离;R为自轴心起算的径向距离;n为方指数,n=1/7。

根据现场的工况,采用流体力学紊流基本理论知识,可以求解得

μmax=1.24v0

式中:v0为携砂液平均速度。

Fluent软件提供用户自定义函数(UDF)功能,利用UDF可将紊流速度函数编译成名为DEFINE_PROFILE(velocity_profile,t,i)的C语言程序加载到软件中。

Forder[9]壁面碰撞恢复系数为

en=0.993-0.030 7θ+4.75-4θ2-2.61×10-6θ3

et=0.988-0.029θ+6.43×10-4θ2-3.56×10-6θ3

(3)

式中:θ为颗粒冲击角;et、en分别为恢复系数的切向和法向分量。

3压裂工况条件下的模拟结果

3.1球座冲蚀最为严重位置确定

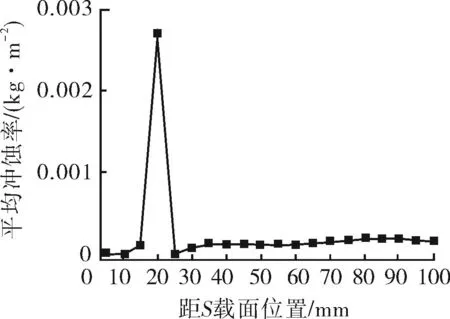

设定携砂液的入口平均速度为v0=10 m/s,携砂液的砂比为12%,入口压力为60 MPa,温度为353.5 K,模拟此时1号球座的冲蚀情况。依次读取球座内壁每5 mm截面和内壁前锥面每1 mm截面上的平均冲蚀率,其分布结果如图3~4所示。

图3 球座内壁每5 mm截面平均冲蚀率

图4 球座内壁前锥面每1 mm截面平均冲蚀率

第1段压裂时,小球坐封1号滑套,此时小球的落座点距球座S截面的距离为18.8 mm。图3表明,球座冲蚀最严重的区域分布在距S截面20 mm左右处,而图4为图3中球座内壁前锥面平均冲蚀率分布的细分。如图4所示,该区域准确分布在距S截面16~19 mm的区域内。因此,球座冲蚀最严重区域正好包含低密度球与球座的落座点,且该区域占前锥面面积的1/6。

3.2不同位置处球座冲蚀量分析

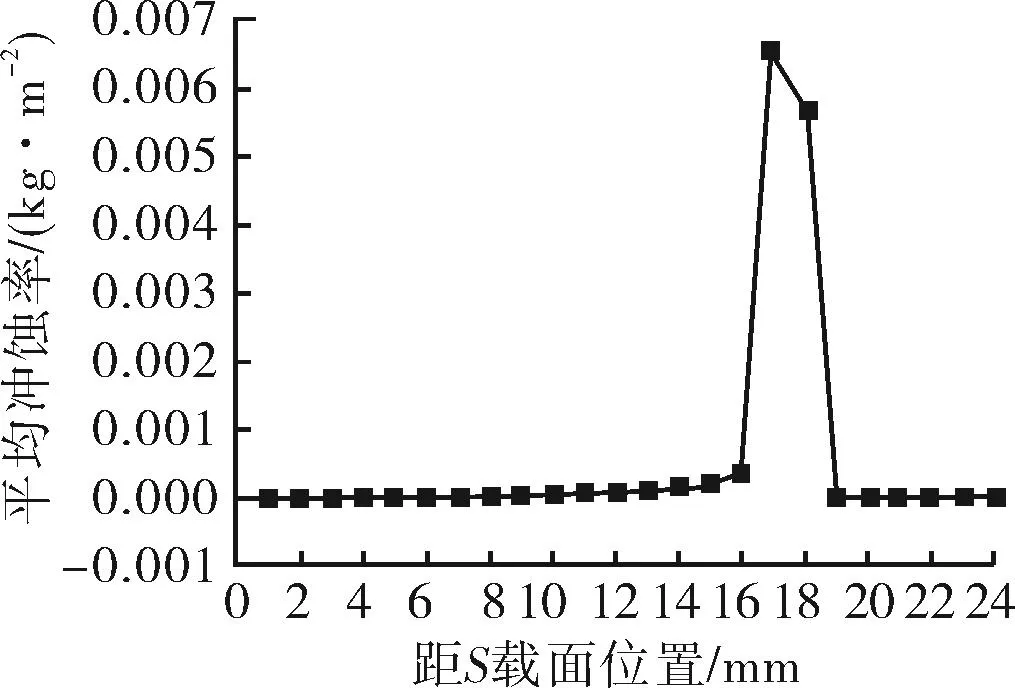

在这一系列投球滑套中,球座内径最小为ø48.59 mm,最大为ø81.94 mm。据艾志久等[3]研究结果表明,入口压力变化对球座的冲蚀影响不大,因此以第1层段压裂工况为基础,模拟各球座的冲蚀情况,结果如图5所示。

图5 第1段压裂时各滑套球座的平均冲蚀率

球座平均冲蚀率分布表现为最远端的球座被冲蚀的最为严重,最近端的相对轻微,冲蚀率呈现递减的趋势。这是因为随着内径D的增加,导致前锥面的表面积减小,支撑剂颗粒与壁面的冲击面积减少。

4现场案例分析

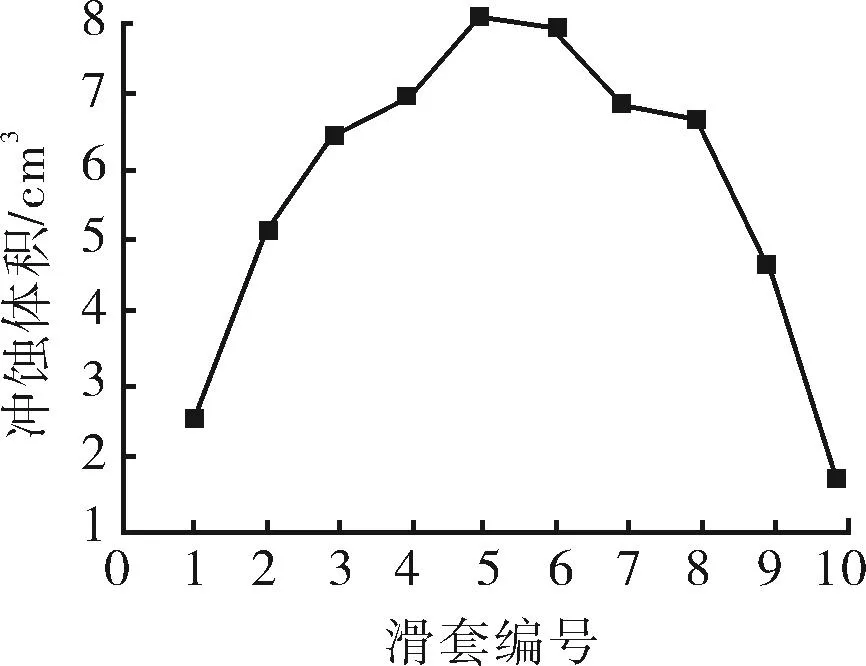

在每一层段的压裂过程中,未压裂层段的滑套球座均受到正在压裂层段的携砂液的冲蚀影响。为保证滑套能正常打开,球座被冲蚀的材料体积不得大于V0=5.8×10-6m3[10]。依次对所有投球滑套球座进行冲蚀模拟分析,计算每段压裂完成后各球座的冲蚀磨损体积为

(4)

式中:i为小层段编号,i=1~10;Vi为压裂完成后球座的冲蚀体积,m3;Ri为小层段压裂时球座的冲蚀率,kg/(m2·s);Ai为球座内表面面积,m2;ti为每段加砂时间,s;ρ为球座材料密度,kg/m3。

各滑套球座被剥蚀的材料体积如图6所示。可以看出:压裂完成之后,第5层段的球座被冲蚀毁坏得最为严重,两边的依次减轻。该井的压裂曲线报告显示,在整个11段压裂过程中,第3~8段滑套打开不明显,其余均显示正常;同时,第3~8段的球座被冲蚀掉的材料体积均大于V0,由此可判断这些球座已被冲蚀破坏。

图6 各滑套球座被剥蚀的材料体积

5结论

1)球座冲蚀最为严重的区域为包括低密度球与球座接触部位在内的前锥面尾部的1/6处,此部位存在极大的被冲蚀失效风险。

2)井位分段压裂完成之后,两端的球座被冲蚀的体积较中间层段的小,因此在进行压裂设计时,需特别注意对中间层段投球滑套进行更为严格的耐冲蚀处理。

3)球座前锥面因材料被冲蚀而密封不严是滑套连续失效的主要原因,这为滑套设计及现场施工方案设计提供了依据。

参考文献:

[1]庞佑霞,李彬,刘厚才,等.流体机械叶轮常用材料冲蚀与空蚀交互磨损特性研究[J].润滑与密封,2013(12):23-26.

[2]张世甫.滑套使用中若干问题的分析探讨[J].钻采工艺,2002(1):86-88.

[3]艾志久,王琴.水平井分段压裂投球滑套球座冲蚀分析[J].石油机械,2011(10):61-63.

[4]丁坤,石善志,李建民,等.混合粒径固体颗粒对滑套球座冲蚀磨损的影响[J].润滑与密封,2015(6):111-114;

[5]常云超.水平井分段压裂滑套球座表面处理优选[J].中国科技投资,2013(Z2):60.

[6]马明新,杨海波,徐鑫,等.分段压裂球座材料及流道优化研究[J].石油机械,2015(6):71-75.

[7]Fluent User’s Guide.Fluent Inc[R]. Lebannon,USA,2005.

[8]李永革.基于ANSYS-CFD的滑套球座冲蚀分析[J].石油矿场机械,2011,40(9):42-44.

[9]Fonder A,Thew M,Harrison D.A numerical investigation ofsolid particle erosion experienced within oilfield control valves[J].Wear,1999(216):184-193.

[10]丁坤,李建民,杨文新,等.压裂液对水平井滑套球座冲蚀磨损的数值模拟[J].石油机械,2014,42(12):75-78.

Numerical Simulation of Erosion on Pitching Sliding Sleeve Ballseat in Fracturing

GUAN Yingzhu,XIONG Chao,DIAO Hongxia,PENG Kexiang,XU Dongjin

(SchoolofPetroleumEngineering,YangtzeUniversity,Wuhan430100,China)

Abstract:By using the Fluent software and through constructing an unstructured grid model of the fluid band inside sliding sleeve,the most serious erosion of the 1/6 area of the end of ballseat behind front cone is verified.The author also verified that the average erosion rate of the sliding sleeve ballseat in different intervals shows a decreasing distribution during the staged fracturing,discovered the distribution of the erosive volume of sliding sleeve ballseat after fracturing,and solved the problem of sliding sleeve’s continuous failure during the field construction process.So this paper has reference significance for the design of fracturing scheme and the sliding sleeve’s erosion resistance.

Keywords:erosion;horizontal well fracturing;ball seat;numerical simulation

中图分类号:TE934.2

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.04.005

作者简介:管英柱(1972-),男,吉林白山人,副教授,主要从事油气开采技术研究,E-mail:guanyzh@yangtzeu.edu.cn。

基金项目:国家自然科学基金“致密油水平井SRV与基质耦合变质量流动模型研究”(51504038)

收稿日期:2015-10-22

文章编号:1001-3482(2016)04-0016-03