二氧化碳驱防气抽油泵研制及结构优化设计

2016-05-18高宇

高 宇

(大庆油田 采油工程研究院,黑龙江 大庆 163453)*

二氧化碳驱防气抽油泵研制及结构优化设计

高宇

(大庆油田 采油工程研究院,黑龙江 大庆 163453)*

摘要:为了解决二氧化碳驱高气液比油井抽油泵易“气锁”的问题,设计了防气抽油泵。通过数值模拟对防气抽油泵的结构进行优化设计,通过室内泵容积效率特性试验及载荷变化特性试验,证实该泵具有较强的防气锁能力和减轻杆管震动的能力,能够满足现场举升需求,对保证二氧化碳驱机采井持续生产具有重要的意义。

关键词:二氧化碳驱;防气抽油泵;数值模拟;优化设计

二氧化碳驱是三次采油中最具潜力的提高采收率方法之一[1],对于水驱效果不好的低渗透油藏和小段块油藏,二氧化碳驱可以取得很好的效果。采用二氧化碳驱的油井,由于采出液气液比大幅升高,普通抽油泵表现出明显的不适应性,具体表现为:油液充满程度差,抽油泵泵效下降,严重时会发生“气锁”,常发生“液面冲击”,加速了抽油杆柱、阀杆、阀罩、泵阀、油管等井下设备的损坏,导致检泵周期短,作业频繁,无法有效保持和发挥二氧化碳驱油效果[2-5]。

目前,国内外油田采取的技术主要从降低进泵流体的气液比及减小进泵游离气对泵阀开启的影响2个方面进行。前者主要由增大沉没度,降低冲程、冲次及采用各种气锚,适时放掉套管气来实现;后者

[5]练章华.套管偏梯形螺纹接头泄漏机理的有限元分析[J].石油矿场机械,2004,33(5):53-57.

[6]白鹤,党涛,何石磊,等.模拟工况下特殊螺纹密封特性的有限元分析[J].钢管,2013,42(4):62-63.

[7]America Petroleum Institute.Technical report on equations and calculations for casing,tubing,and line pipe used as casing or tubing;and performance properties tables for casing and tubing[S].7th.2008.

[8]李黔,冯少波.轴向载荷对套管螺纹连接应力的影响分析[J].西南石油学院学报,2002,24(1):81-84.

[9]庄茁.基于ABAQUS 的有限元分析和应用[M].北京:清华大学出版社,2008:287-350.

主要靠加大冲程长度,减少余隙容积及采用特殊结构的防气抽油泵来达到[6-10]。与普通抽油泵相比,现有防气抽油泵结构复杂,加工难度大,同时由于防气机理不同,在气液比较大时,不能有效地防止“气锁”以及减缓气体对杆管的影响。为了有效解决上述问题,开展了二氧化碳驱防气抽油泵研究,这对于提高油井运转时率和二氧化碳驱整体开发效益具有重要意义。

1工艺原理及结构设计

为了减小加工难度,提高防气性能,防气抽油泵在常规抽油泵的基础上进行了改进,与常规抽油泵相比,取消了下游动阀总成,且在柱塞上开设导压孔。其主要由泵筒、固定阀总成、柱塞、游动阀总成和泵筒接箍组成,如图1所示。

1—保护罩;2—拉杆;3—泵筒接箍;4—螺母;

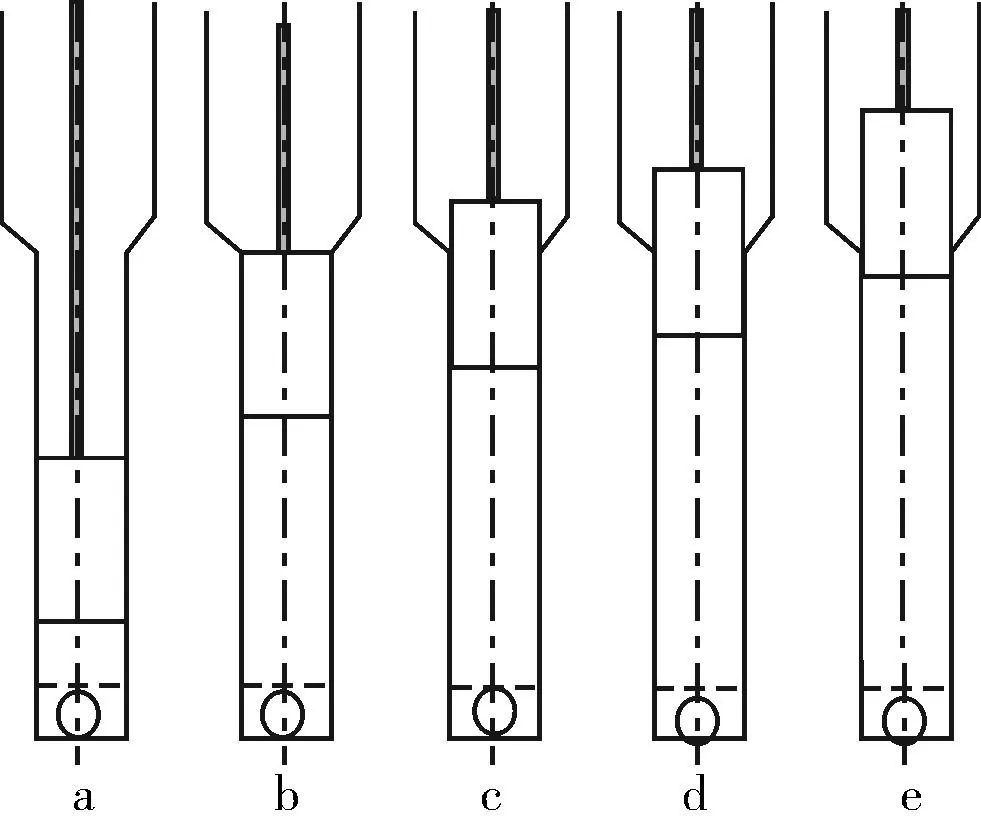

当抽油机通过抽油杆带动柱塞向上运动时,经过图2a~2e五个阶段到达上死点,由于在上死点处柱塞从泵筒中拉出,使泵筒与柱塞形成的腔体与油管腔体通过导压孔连通,使泵筒内压力与油管内压力相等,在下冲程时游动阀能够顺利打开,泵筒内的介质能顺利排出到油管内,从而避免了泵筒内气体的堆积而产生“气锁”。

图2 防气抽油泵原理

采用这种结构具有如下优点:

1)防气能力强。柱塞底端导压孔的设置使上冲程结束时,泵筒内部气体向油管内移动,油管内液体向泵筒内移动,最终使游动阀两端压力平衡,柱塞下行,游动阀瞬间开启,避免了下冲程气液比高时,柱塞对气井抽油泵停止工作时气体的压缩造成的泵筒内部压力高于油管内液柱压力而使游动阀不能开启造成的“气锁”现象的发生,具有较强的防气能力。

2)震动小,寿命长。避免由于泵举升扬程不足以使液体充满整个泵腔,柱塞在泵筒内部气体和液体分界面处产生的液面撞击及对杆管的不良影响,延长抽油泵及杆管的使用寿命。

3)成本低。取消了常规抽油泵的下游动阀总成,节省了抽油泵组件成本。利用柱塞上导压孔防气,结构简单,易于实现,基本不增加额外成本。

2数值模拟及结构优化设计

2.1数值模拟

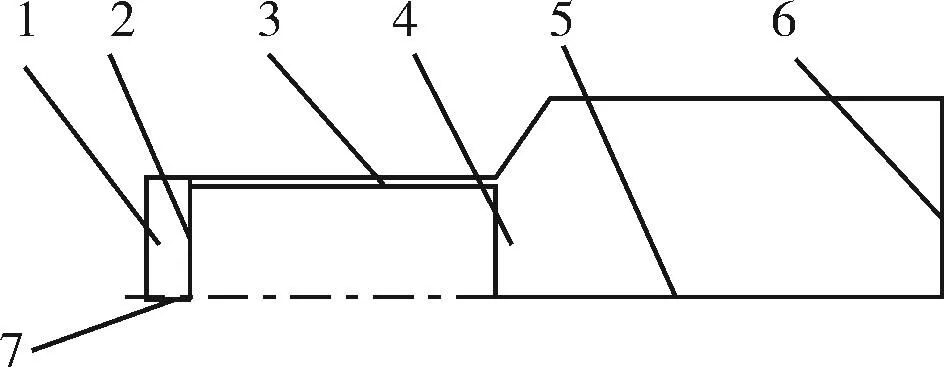

本文利用FLUENT软件对防气抽油泵进行模拟防真。数学模型采用2D轴对称模型,如图3所示。泵筒结构为32 mm的泵筒,柱塞尺寸为31.9 mm,介质为水。

图3 防气抽油泵fluent计算模型

对模型进行边界设置,设置1为压力入口,初始压力为井底压力1 MPa,当入口流量为0时,将改变1的边界条件设置为壁面wall;2~4为运动面;6为压力出口,压力为液柱压力7 MPa;5、7为变形面,5和7设置为轴axis;其他面均设置为壁面wall。运用fluent的动网格技术,模拟柱塞运动过程,运动速度为柱塞的运动速度。

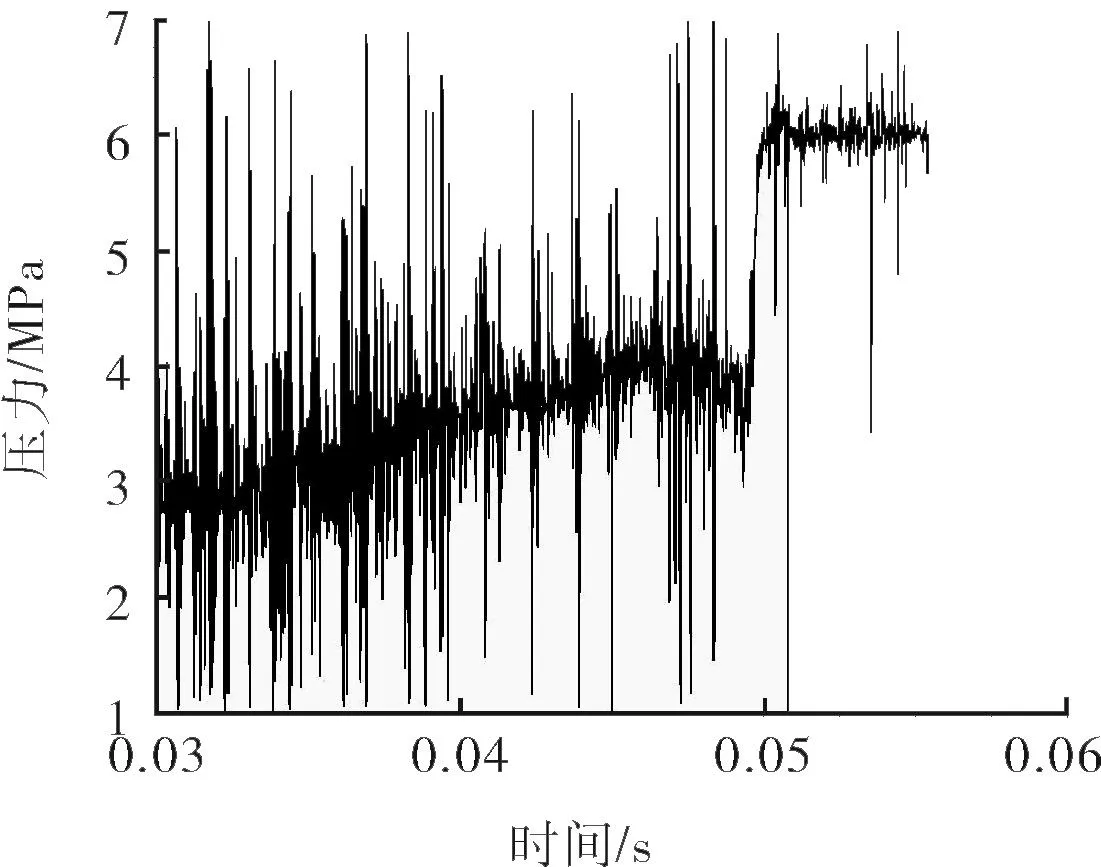

通过计算得出入口流量。当流量为0时,即为固定凡儿关闭点,从而寻找到固定阀关闭时间。图4显示的是抽油泵柱塞下部的压力随时间变化曲线,柱塞运行速度是300 mm/s。

从模拟结果来看,柱塞下部压力变化从0.03 s开始到0.05 s压力缓慢升高,在6 mm的移动距离下,从2.5 MPa升高到4 .0 MPa;在0.05 s时压力突然升高到6 MPa,属于压力突变,会造成较大的振动,分析原因主要是在此时第1组导压孔被拔出,压力产生突变。随着导压孔的拔出柱塞下部压力升高到6 MPa并稳定在这一水平。

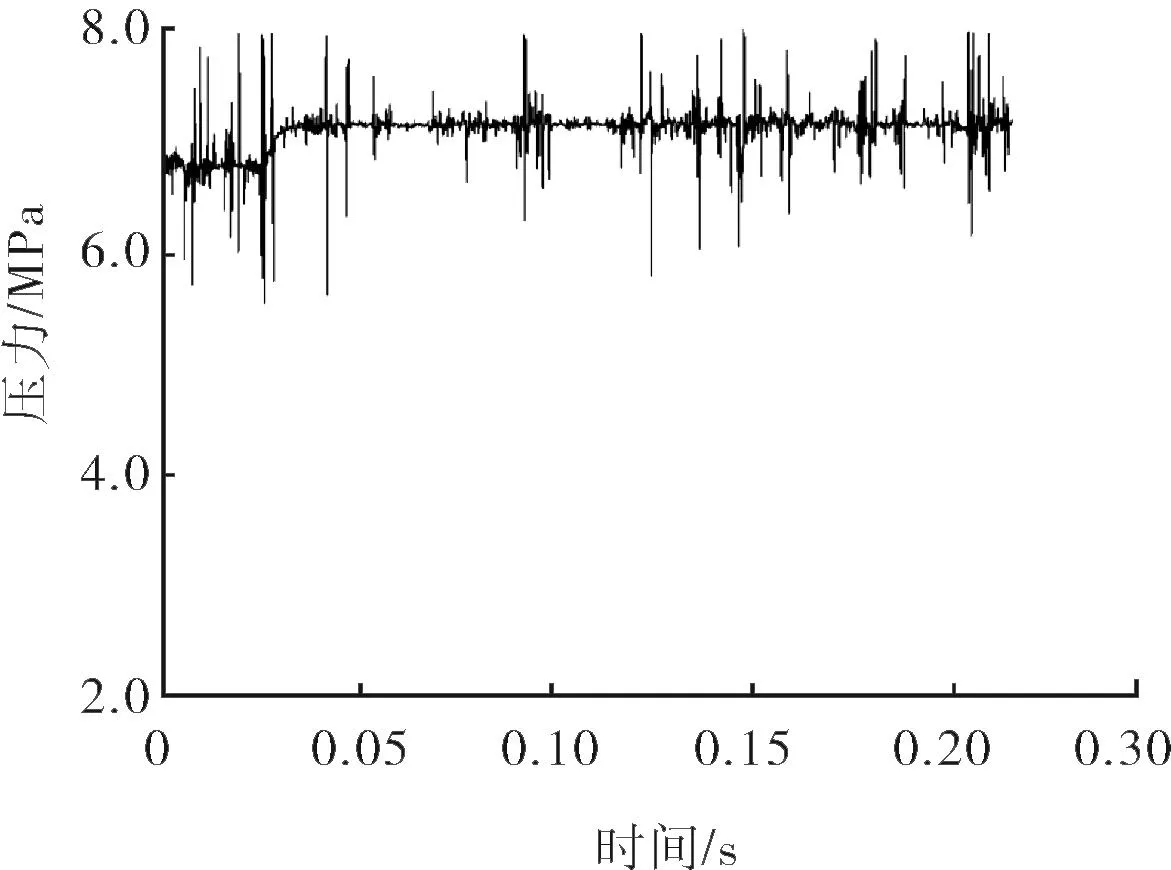

图5是第2组导压孔拔出过程中柱塞下部压力变化曲线,可以看出:接近第2组导压孔位置时,柱塞下部压力经过50 mm距离升高了0.5 MPa,这个过程压力变化很平稳。到第2导压孔拔出时,压力又短时间从6.5 MPa升高到6.8 MPa,这个过程与第1孔拔出时压力的变化幅度小了很多,而且经历的时间也较长,因此不会产生较大振动。

图4 第1组导压孔拔出过程中泵筒内压力变化曲线

图5 第2组导压孔拔出过程中泵筒内压力变化曲线

2.2优化设计

为了能够使压力稳定变化,即使柱塞与泵筒之间的泄漏能够稳定增加,可以通过增大柱塞与泵筒的间隙来实现。对防气抽油泵结构参数的优化主要是:

1)将柱塞末端400 mm尺寸减小,使这段柱塞与泵筒之间的单面间隙从原来的0.05 mm增大到0.15 mm。

2)第2组导压孔距离柱塞末端200 mm,第2组导压孔与第1组导压孔之间的距离为50 mm。

3试验研究

3.1容积效率试验

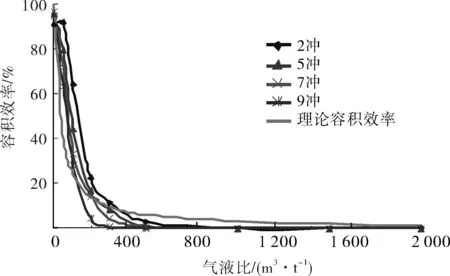

根据优化结果,对优化前后防气抽油泵进行模拟试验,试验参数为:动液面400 m,冲程1.8 m,冲次2~9 min-1,气液比在0~2 000 m3/t,测试抽油泵的容积效率。分别对单独使用防气抽油泵、防气抽油泵与单级气液分离装置进行试验。

图6~7分别为普通抽油泵与防气抽油泵在不同气液比、不同冲次条件下的容积效率变化曲线,可以看出:气体对防气抽油泵和普通抽油泵影响规律基本相同,差别主要是在具体产量上,由于防气抽油泵要拔出泵筒,因此损失了一部分冲程,使得产液量和容积效率都要较普通抽油泵小。

但从试验结果可以看出:防气抽油泵能够防止抽油泵气锁,防气抽油泵在气液比从0~2 000 m3/t变化过程中,都有一定的容积效率,没有产生“气锁”。而普通抽油泵在气液比大于1 000 m3/t时容积效率为0,处于完全气锁状态。因此可以看出,防气抽油泵具有很好的防气锁效果。

图6 普通泵容积效率变化曲线

图7 防气抽油泵容积效率变化曲线

图8~9是优化前后防气抽油泵连接气液分离装置时进行试验的结果,可以看出:优化前、后防气抽油泵连接气液分离装置时试验结果规律一致;优化后的防气抽油泵加单级气液分离装置较优化前具有更高的容积效率,容积效率提高10%左右。

图8 优化前防气抽油泵连接气液分离

图9 优化后防气抽油泵连接气液分离装

3.2载荷变化试验

图10为优化后的防气抽油泵运行过程中的示功图,可以看出:防气抽油泵在上冲程的末端抽油机载荷下降,在上冲程的尾部有小幅波动,这个波动幅度很小,时间很短,没有产生振动,因此也不会使抽油机驴头产生振动。

图10 防气抽油泵示功图

4结论

1)二氧化碳驱防气抽油泵通过在柱塞底端开设导压孔,取消了现有防气抽油泵的环形阀及强制阀结构,结构简单,易损件少,适用各种气液比,整个系统运行稳定,可以最大程度发挥防气抽油泵举升的技术优势。

2)根据对防气抽油泵的数值模拟分析结果,优化了防气抽油泵结构参数,将柱塞末端400 mm尺寸减小,使这段柱塞与泵筒之间的单面间隙从原来的0.05 mm增大到0.15 mm;第2组导压孔距离柱塞末端200 mm,第2组导压孔与第1组导压孔之间的距离为50 mm。

3)防气抽油泵与普通抽油泵相比由于柱塞的拔出损失了一定的冲程,使得其产液量比普通抽油泵小;但防气抽油泵在气液比0~2 000 m3/t范围都有产出液,即没有发生气锁,而普通抽油泵在气液比大于1 000 m3/t后就没有产出液,完全气锁。因此可以看出,防气抽油泵具有较好的防气锁功能。

4)防气抽油泵可以起到防止抽油泵气锁的作用,但不能减少气体进入抽油泵内。因此,防气抽油泵在实际使用时需要与气液分离装置一起使用。

5)通过对防气抽油泵运行示功图的测试,结果表明防气抽油泵在运行过程中载荷变化都很平稳,不会对抽油机产生影响。

参考文献:

[1]雷友忠.低渗透油藏注CO2提高采收率技术与应 用[D].成都:西南石油大学,2006.

[2]辜志宏,彭慧琴,耿会英.气体对抽油泵泵效的影响及对策[J].石油机械,2006(2):68-64.

[3]李华斌,张键,康庆泽.新型防气泵研究[J].技术与应用,2008(6):61-64.

[4]宫健.杆式泵采油工艺配套技术的应用[J].西部探矿工程,2001,13(4):55-56.

[5]王鸿勋,张琪.采油工艺原理[M].北京:石油工业出版社,1989.

[6]沈迪成,艾万诚.抽油泵[M].北京:石油工业出版社,1994.

[7]马冬梅,张德平.一种新型防气举升工艺在CO2驱油井中的应用[J].石油天然气学报,2012,34(5):252-253.

[8]户贵华,姚爱国,张晓梅,等.防气泵在高油气比井中的应用[J].石油矿场机械,2002,31(5):66-67.

[9]翟晓东,包峰,刘建朴.长柱塞防气泵在古城油田的应用与效果分析[J].西部探矿工程,2011(7):90-91.

[10]郑强,陶良军.防气泵阀座的三维有限元分析[J].钻采工艺,2000,23(6):39-40.

Development and Optimal Structure Designing of Anti-gas Pump in CO2Flooding

GAO Yu

(OilProductionEngineeringResearchInstitute,DaqingOilfieldCompanyLimited,Daqing163453,China)

Abstract:A new kind of anti-gas pump has been designed in order to solve the gas lock problem of sucker rod pump in CO2 flooding high gas-oil rate well.The optimized design of structure of anti-gas pump has been made through numerical simulation.By the indoor test of pump capacity efficiency and load variation,it is proved that the pump has a strong ability to prevent gas lock and reduce the vibration of the rod.At the same time,it can meet the needs of the field lifting,and has important significance to ensure the continuous production of CO2 flooding artificial lift wells.

Keywords:CO2 flooding;anti-gas pump;numerical simulation;optimal designing

中图分类号:TE933.3

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.04.014

作者简介:高宇(1983-),女,黑龙江哈尔滨人,工程师,硕士,主要从事螺杆举升技术及CO2驱采油技术方面的研究,E-mail:yu1983619@163.com。

收稿日期:2015-10-20

文章编号:1001-3482(2016)04-0056-04