涡轮钻具定转子安装夹紧力分析及计算方法

2016-05-18谭春飞李博文王雨轩

谭春飞,李博文,王雨轩,姚 洋,李 璨

(中国石油大学(北京) 石油工程学院,北京 102249)*

涡轮钻具定转子安装夹紧力分析及计算方法

谭春飞,李博文,王雨轩,姚洋,李璨

(中国石油大学(北京) 石油工程学院,北京 102249)*

摘要:在组装涡轮钻具过程中,定转子安装是非常重要的一部分,目前已知的方法不能较为准确地判断定转子安装是否符合生产要求,大都凭借经验进行操作。通过分析涡轮钻具定转子系统,分别找到其最危险截面,对截面进行分析,得出保证涡轮钻具不发生相对转动的最小夹紧力计算方法,进而可求得安装时的上紧力矩,为合理安装定转子提供指导。

关键词:涡轮钻具;定子;转子;危险截面;上紧力矩;夹紧力

涡轮钻具定转子安装主要过程是依靠上紧转子螺母将涡轮各级转子压紧在轴上,以及上紧上部短节和下部短节将各级定子压紧在壳体内。安装过程中,夹紧力不符合安装要求会导致钻进过程中各级定子或转子之间会发生相对转动,导致钻进失效,严重影响钻井进度及工作成本。由于涡轮钻具尺寸变化范围很大,以往根据经验安装的方法并不可靠。因此,需要通过分析得出一种计算夹紧力的方法,对于不同尺寸的涡轮钻具都具有良好的适用性,保证安装质量[1]。

1涡轮钻具主要结构

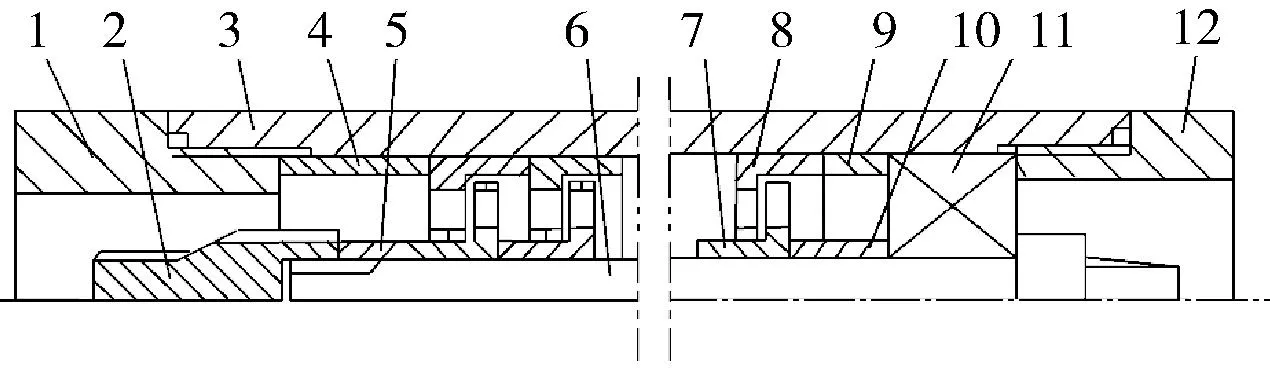

涡轮钻具结构如图1所示。

1—上部短节;2—转子螺母;3—外壳;

1.1涡轮转子系统

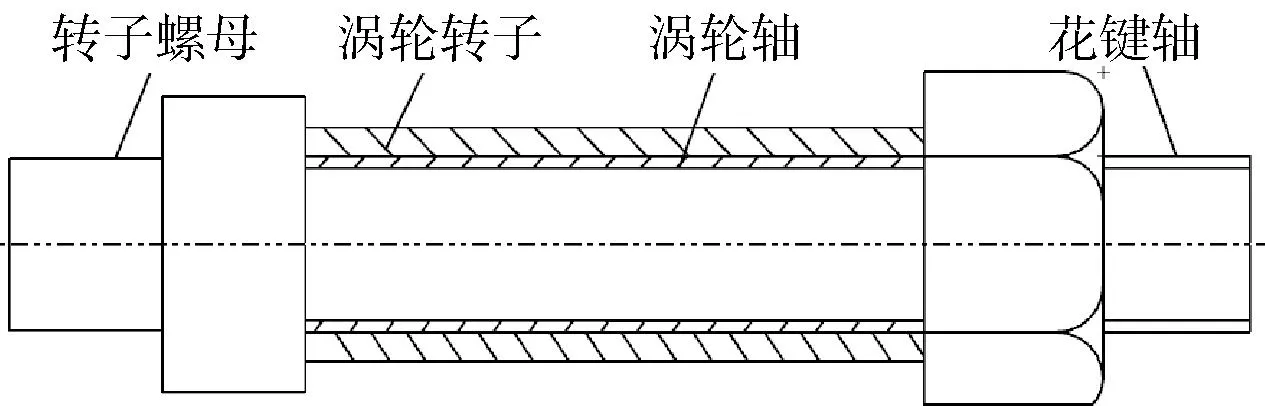

涡轮钻具转子系统主要部件有转子螺母、涡轮轴、涡轮转子、花键轴等,如图2所示。安装过程中,依靠转子压紧螺母与涡轮轴的螺纹连接将涡轮转子上紧在轴上,使涡轮转子与轴在工作过程中不发生相对转动。

图2 转子系统结构

1.2涡轮定子系统

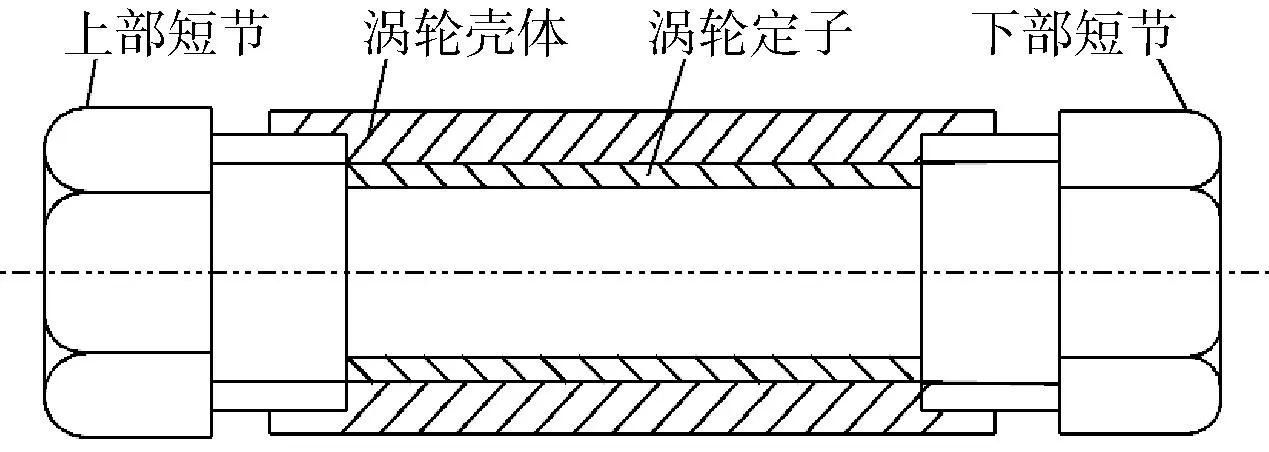

涡轮定子系统主要由上部短节、涡轮壳体、各级涡轮定子、下部短节等部件组成,如图3。它依靠上部短节和下部短节与外壳间的螺纹联接将涡轮定子压紧在壳体内[2]。

图3 定子系统示意

2涡轮钻具定转子系统危险截面

要使涡轮钻具轴上产生较大的功率,就必须采用多级涡轮的形式,其级数往往多达一二百级以上。各级定子之间以及各级转子之间主要通过安装中的夹紧力压紧后,在接触端面上产生摩擦力矩防止出现相对转动。

涡轮钻具定转子系统安装时需要确保钻进时各级定子、各级转子不会出现相对转动,出现相对运动将会导致涡轮钻具零部件出现损坏,最终导致钻进失效。为了保证安装质量,需要分别找到定转子系统的最危险截面,保证最危险截面的安装质量,就能保证整体的安装质量。

2.1涡轮转子系统危险截面

涡轮转子为钻头提供转矩进行钻进,假设忽略能量损失,各级涡轮转子旋转力矩之和与钻头转矩相等。如图4所示,钻头与涡轮钻具通过传动轴连接,涡轮转子旋转力矩之和依靠末级涡轮转子下端面传递给钻头。

图4 转子系统所受转矩示意

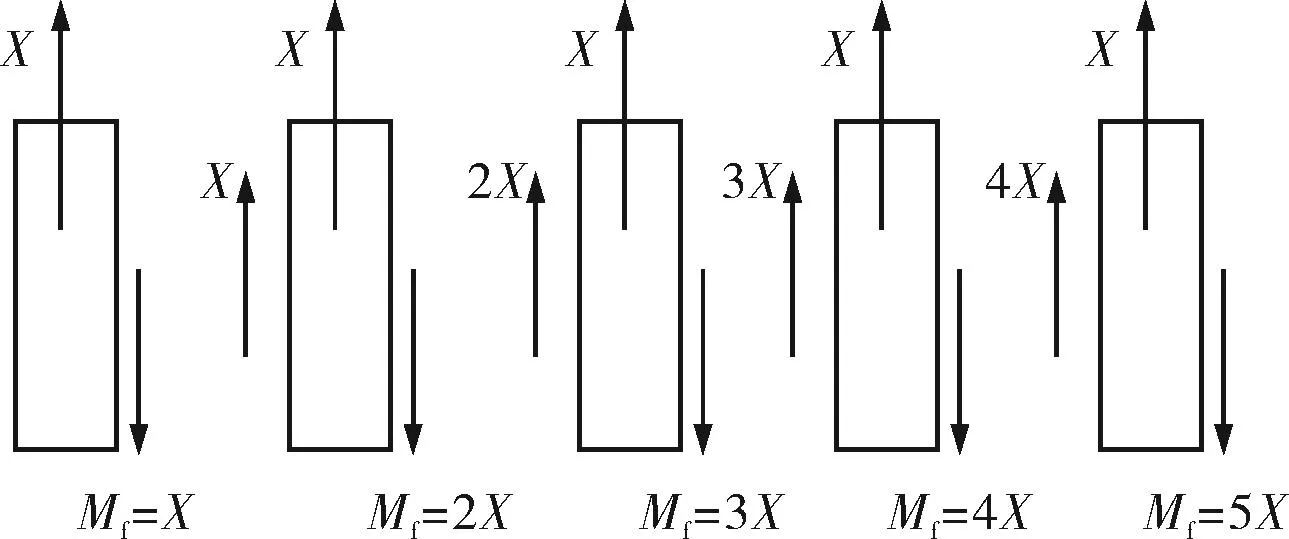

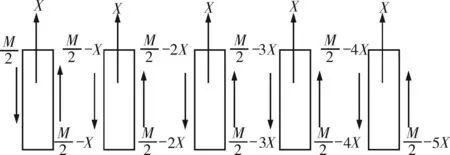

如图5所示,以涡轮钻具第1~5级转子为例,分析各级转子接触端面摩擦力矩变化趋势。当第1级转子转矩为X,可以通过第1级与第2级转子端面反方向的摩擦力矩X达到平衡。同时第2级转子受到此摩擦力矩的反方作用力X,与第2级转子本身所受的旋转力矩同向,则第2级转子需要第2级和第3极转子之间接触端面提供2X的摩擦力矩平衡。同理第3级与第4级端面摩擦力矩为3X,第5级与第6级端面摩擦力矩为5X。

图5 转子受力矩示意

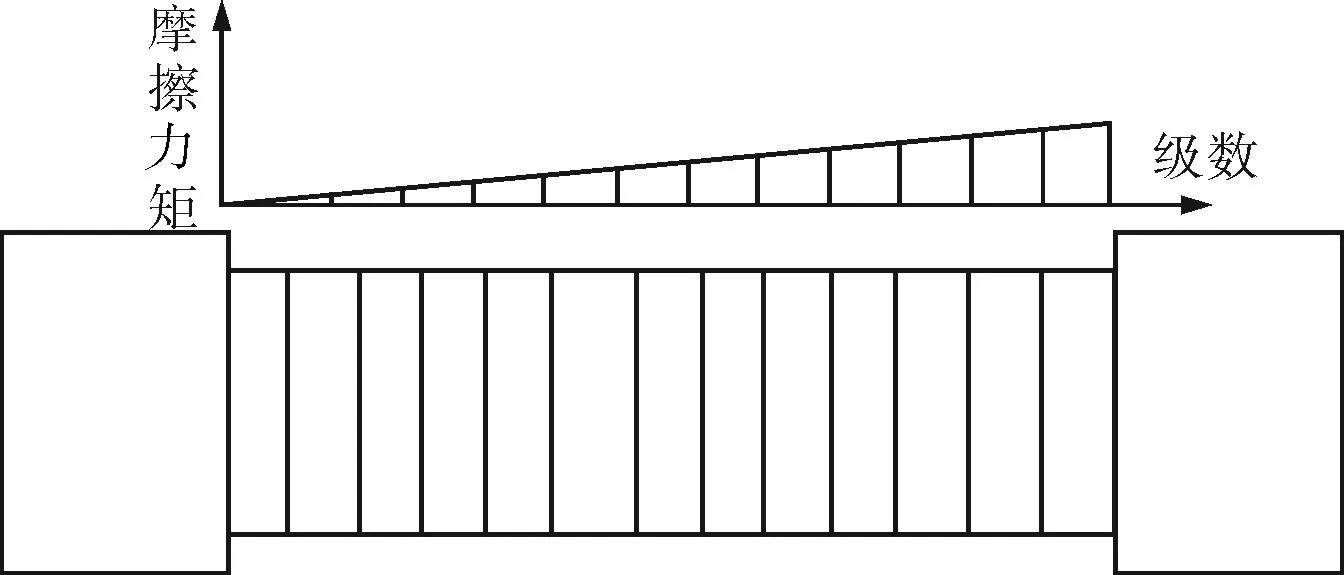

由此可见,各级涡轮转子的旋转力矩通过端面摩擦力矩向下传递,各级端面摩擦力矩由上到下逐渐增大,最后通过最末一级涡轮转子的下端面输出,将各级涡轮转子旋转力矩之和传递给钻头。最末一级转子端面为达到平衡所需摩擦力矩最大,最易发生相对运动,为转子系统最危险截面,如图6。如果能保证此截面不发生相对转动,其他截面也不会发生相对转动。

图6 各级转子端面摩擦力矩变化趋势

2.2涡轮定子系统危险截面

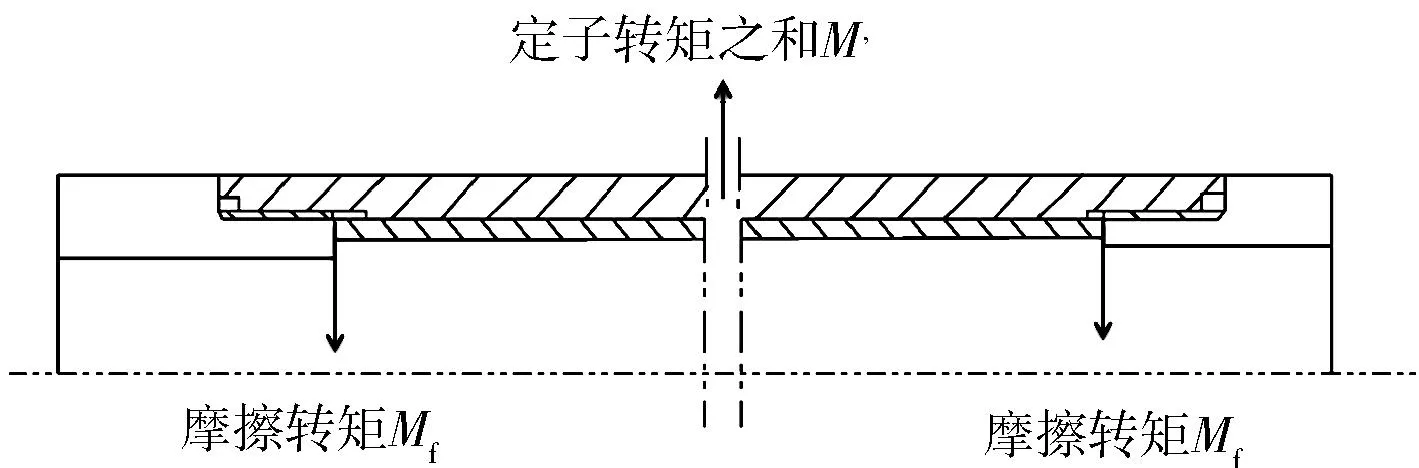

涡轮定子与涡轮转子不同,涡轮定子叶片与涡轮转子叶片方向相反,涡轮定子受到反方向的旋转力矩,且涡轮定子系统并无输出端,涡轮定子系统需要两端的端面共同平衡旋转力矩,如图7所示。此时两端的Mf=M/2。

图7 定子系统所受转矩示意

图8 定子受力矩示意

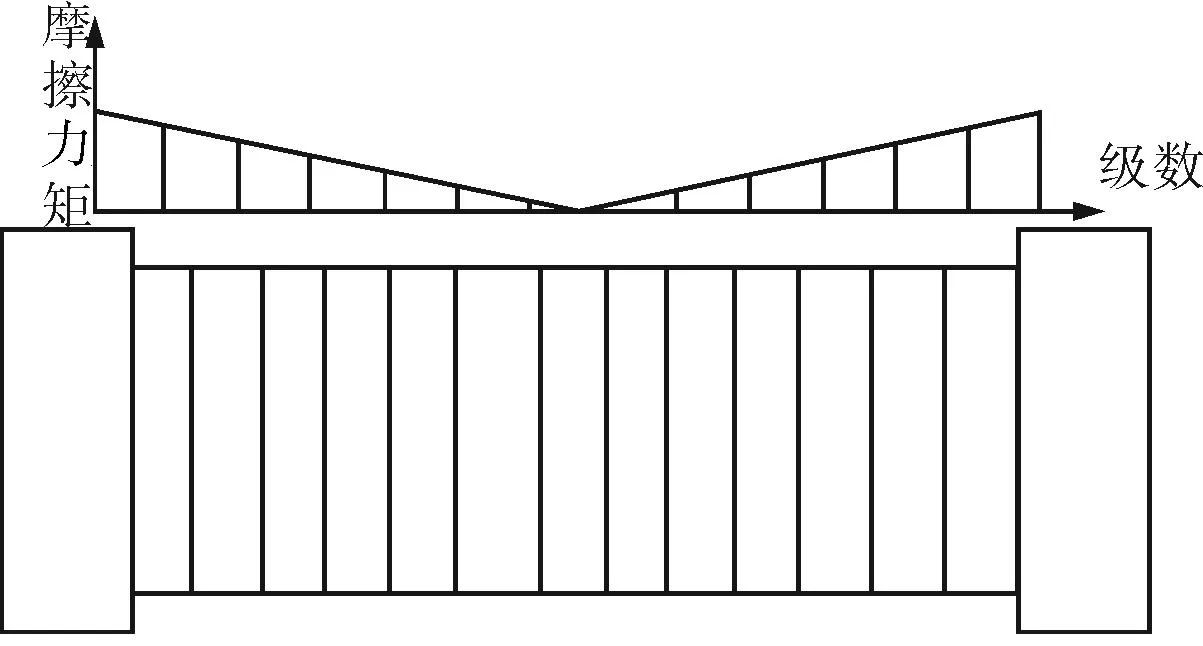

通过以上分析,可以得出定子系统各端面摩擦力矩变化趋势,涡轮定子端面摩擦力矩由两端向中间逐渐减小,中间一级定子端面在受力平衡状态下摩擦力矩为0。定子系统两端定子端面为达平衡所需摩擦力矩最大,为最危险截面。与涡轮转子系统相似,保证了危险截面的安全,就能保证其他截面不会发生相对转动。如图9所示。

图9 各级定子端面摩擦力矩变化趋势

3保证危险截面安全所需夹紧力

通过以上分析得出了定转子系统最易发生相对转动的截面位置,轴向夹紧力需要确保各级定转子不会发生相对转动。因此,在安装过程中需要求得保证最危险截面不发生相对转动的最小夹紧力。最小夹紧力乘以安全系数之后就能作为安装时的参考数据。为此,要分别找到夹紧力与涡轮定转子接触端面参数的关系。

3.1安装转子系统所需轴向夹紧力

通过以上分析,得到转子系统危险截面为最末一级转子下端面,通过对单个涡轮转子的接触端面进行受力分析,正常工作时,该转子端面轴向上受到安装过程拧紧转子螺母时产生的夹紧力F,全部转子自重G的反作用力以及液体流经转子时对叶片的轴向冲击力总Fz的反作用力,除此之外受到周向上的摩擦力矩Mf。实际情况中G及Fz远远小于夹紧力F,且不考虑G及Fz的反作用力对端面的夹紧作用会使转子螺母的上紧转矩略大于实际值,更加安全。因此,对此处端面的分析可以忽略G及Fz,只考虑夹紧力F及摩擦力矩Mf,如图10所示。

图10 转子端面主要受力示意

对转子端面dr进行分析,如图11。

图11 端面推导计算示意

面积为

dA=2πr·dr

假定端面与端面之间压力p为常数,则正压力之和为

dFN=p·2πr·dr

若端面之间的摩擦因数为f,则端面dr摩擦力为

dFf=f·dFN=f·p·2πr·dr

总摩擦力矩为

dMf=r·f·p·2πr·dr

对上式积分得

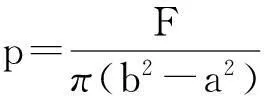

式中:a、b分别为转子接触端面的内径和外径。

得到

将F移动到等式左端得

通过此式得出夹紧力F与端面摩擦力矩之间的关系。此时轴向力F为保证最危险截面安全的最小轴向夹紧力,因此实际安装中应保证夹紧力F大于此值,即

钻进时,涡轮节内转子旋转力矩通过最末一级转子的下端面摩擦力矩Mf转化为涡轮钻具输出转矩,因此该端面摩擦力矩Mf为与涡轮钻具各级转子所受转矩之和M相等。将Mf替换为M,将F移动到等号左边得

得到不同转矩M时保证最危险截面安全的最小轴向夹紧力[3]。

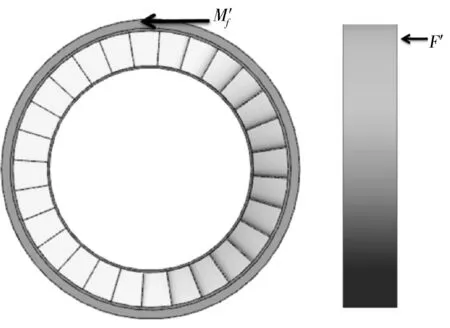

3.2安装定子系统所需夹紧力

对涡轮定子端面dr进行分析,如图12所示。

图12 定子端面主要受力示意

面积为

dA=2πr·dr

假定端面与端面之间压力p′为常数,则正压力之和为

dFN=p′·2πr·dr

若端面之间的摩擦因数为f,则端面摩擦力为

dFf=f·dFN=f·p′·2πr·dr

端面摩擦力矩为

积分得

式中:a′、b′分别为定子接触端面的内径和外径。

得到

将F′移动到等式左边得

通过此式得出夹紧力F′与端面摩擦力矩之间的关系。此时轴向力F′为保证最危险截面安全的最小轴向夹紧力,因此实际安装中应保证夹紧力F′大于此值,即

此时,夹紧力F′为不同转矩M′下保证最危险截面安全的最小轴向夹紧力。

4定转子系统最大转矩

4.1转子系统最大转矩

通过以上分析,得到了夹紧力F与涡轮各级转子转矩之和M的关系,即

通过上式可看出:转子系统各级转子转矩之和M越大,保证危险截面安全所需夹紧力F就越大。因此,需要得到钻进过程中各级转子转矩之和M的最大值,通过对某种尺寸涡轮钻具分析,得到转子系统各级转子转矩之和M与转速的关系。各级转子转矩之和随着转速的增大而减小。由此可知,钻进过程中,钻头发生制动时,转子会产生最大的转矩,此时,危险截面最易发生相对转动。求出制动时的最小夹紧力,安装时确保大于此值,即可保证其他转矩下不会发生相对转动。转子转矩随转速变化曲线如图13所示。

图13 转子转矩随转速变化曲线

4.2定子系统最大转矩

通过以上分析,得到了夹紧力F′与涡轮各级定子转矩之和M′的关系。与转子系统类似,各级定子所受转矩之和M′越大,保证危险截面安全所需夹紧力F′就越大,所以需要得到钻进过程中各级定子转矩之和M′的最大值。

液体作用于涡轮转子叶片的力矩为

Mz=ρQR(C1u-C2u)

式中:C1u,C2u分别为转子进口和出口绝对速度的径向分量。

而对于定子,转子出口的速度为定子的进口速度,转子的进口速度为转子的出口速度,由此得

Md=ρQR(C2u-C1u)

式中:Q为流量;S为垂直于轴向速度的定子出口流道的端面面积,S=πDbø。

由此得

Md=ρQR(C2u-C1u)=

由上式可得,当转速为0时,也就是钻进过程中突然制动时,定子叶片所受到的力矩最大,方向与转子力矩方向相反。因此,计算涡轮钻具定子系统保证危险截面安全的夹紧力F,只需要将制动时的定子系统各级定子转矩之和M′代入即可。

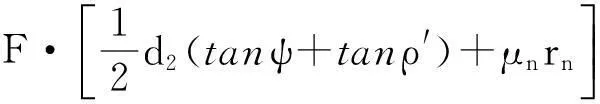

5通过夹紧力求得上紧力矩

夹紧力是在拧螺栓过程中上紧力矩作用下的螺栓与被联接件之间产生的。涡轮安装过程中夹紧力通常并不能直接测得,而上紧转子螺母和定子上下部接头的力矩扳手能够直接得出数值大小。涡轮定转子系统上紧过程与螺栓夹紧连接板件过程类似。在螺栓夹紧连接板件过程中,螺母克服螺纹副间的摩擦力矩和端面上的摩擦力矩夹紧连接板件,如图14所示。

图14 螺栓夹紧板件示意

在拧紧转子螺母和上部短节时,上紧力矩必须克服螺旋副间的螺纹力矩和端面上的摩擦力矩。其中螺纹上紧力矩包括由螺纹升角引起的力矩及螺纹副摩擦力矩,由螺纹受力可知,螺纹上紧力矩为[4]

将前文推导的保证涡轮定转子系统钻进时不发生相对转对的夹紧力公式代入式中,即可求得保证涡轮钻具定转子不发生相对转动的最小上紧力矩为

6结论

1)分析得到涡轮钻具定转子系统最易发生相对转动的危险截面。

2)得到不同转矩下保证最危险截面不发生相对转动的最小夹紧力计算公式。

3)分析得到定转子系统所受最大转矩均发生在生产过程中钻头制动时。

4)与螺纹上紧力矩公式结合得到保证定转子系统不发生相对转动的最小上紧力矩计算公式。

参考文献:

[1]谭春飞,蔡镜仑.利用涡轮钻具提高深井钻速的试验研究[J].石油钻探技术,2003(5):30-32.

[2]杨涛,符达良,许福东,等.涡轮钻具轴向间隙的正确调节[J].石油机械,1998(8):24-26.

[3]王先安.旋转体表面摩擦力矩探讨[J].云梦学刊,1997(4):32-35.

[4]邓卫平.螺栓联接预紧力矩的计算与确定[J].广西机械,1996(4):14-19.

[5]姚坚毅,刘宝林,王瑜.涡轮钻具水力设计与分析方法应用现状研究[J].石油矿场机械,2012,41(3):4-7.

Analysis and Calculation of Chucking Force for Turbodrill Stator and Rotor Installation

TAN Chunfei,LI Bowen,WANG Yuxuan,YAO Yang,LI Can

(CollegeofPetroleumEngineering,ChinaUniversityofPetroleum,Beijing102249,China)

Abstract:The installation of stator and rotor system is very important.These known methods that based on experience can't accurately judge on whether meet the production requirements.With analyzing the stator and rotor system,finding its dangerous cross-section,one method of calculating chucking force and tightening torque is put forward to ensure the quality of installation,to help the installation process and ensure the installation quality.

Keywords:turbodrill;stator;rotor;dangerous cross section;tightening torque;chucking force

中图分类号:TE921.2

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.04.009

作者简介:谭春飞(1968-),男,四川巴中人,副研究员,硕士,主要从事油气井工程的教学工作和井下动力钻具及深井超深井钻井提速技术方面的研究。

基金项目:国家科技重大专项“复杂结构井优化设计与控制关键技术”(2011ZX05009-005)

收稿日期:2015-10-02

文章编号:1001-3482(2016)04-0032-06