含钨氟石膏渣综合利用研究

2016-05-18黄彦强刘振楠

钟 勇,黄彦强,刘振楠,雷 湘,牛 磊

(湖南有色金属研究院,湖南长沙 410100)

·冶 金·

含钨氟石膏渣综合利用研究

钟 勇,黄彦强,刘振楠,雷 湘,牛 磊

(湖南有色金属研究院,湖南长沙 410100)

氟石膏渣目前主要是作为工业废渣应用于建筑行业,价值不高。试验研究了含钨氟石膏渣的综合利用处理,采用冶炼分离技术,回收氟石膏渣中的钨,得到人造白钨产品,同时将硫酸钙转变为价值较高的硫酸铵和轻质碳酸钙产品。研究结论既为含钨氟石膏渣的综合利用开辟了一条新的渠道,又为含钨萤石选冶联合处理的可能性提供了依据。

含钨氟石膏渣;综合利用;冶炼分离

氟石膏是氟化盐厂利用萤石和浓硫酸制取氢氟酸后的副产品,因它含有少量尚未反应的CaF2,所以又称为氟石膏。每生产1 t氢氟酸就有约3.6 t氟石膏生成,我国每年氟石膏产出量在200万t以上。刚出装置时氟石膏中含有残余的萤石与硫酸,其中氟及硫酸的含量较高,都超过危险废物鉴别标准所规定的限值,属腐蚀性强的有害固体废弃物,对植物、动物和人都具有极大的副作用。其大部分在稍加中和处理后就作为一般固体废弃物堆存,直接堆存不仅占用土地,还污染土壤和地下水环境。因此,处理和利用氟石膏,对生态环境具有十分重要的意义[1,2]。

由于生产氟化氢所用的原料酸级萤石纯度很高,反应过程处于无水状态,所副产的氟石膏为无水石膏,其中CaSO4含量很高,达95%以上,而且属于适合生产浇注地板的石膏,在石膏资源中这是一种难得的品级资源。氟石膏含有SO3,含量高且稳定、易破碎,既可作水泥缓凝剂,又可作矿化剂,因而首先在水泥行业得到应用。近年来,我国在氟石膏的开发利用上已经从简单、低附加值利用逐渐向高技术、高附加值、深加工方向转化[3]。这样既解决了环境保护问题,又有效地利用了资源,具有良好的社会效益和经济效益,有着广阔的发展前景。但是,氟石膏目前主要应用在建筑和肥料行业,产品增值量不高。本试验重点研究含钨氟石膏渣通过冶炼分离的方法,回收其中的有价金属钨,并将原料转化为价值较高的其它产品。

1 试验原理

某公司的氟化盐生产由于采用的是含钨萤石精矿原料,产出的氟石膏渣硫酸钙纯度高,且含有一定量的钨,有较高的综合利用价值。其中氟是以难溶于水的CaF2形态存在,钙主要是以硫酸钙和少量氟化钙的形态存在,而约90%的钨则以H2WO4或WO3形态存在,少量钨以CaWO4形态存在[4]。主要杂质成分为铁、铝,对后续碳酸钙产品质量有不利影响,需要首先除去。试验拟探索采用“酸洗除杂—碳铵复分解—富集沉淀收钨—蒸发结晶制备硫酸铵”的工艺处理氟石膏渣,以下为主要工艺流程。

1.1 酸 洗

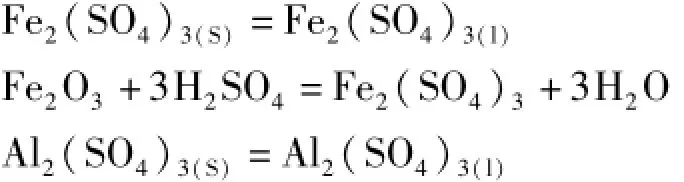

氟石膏渣中主要杂质成分为Fe、Al、F,预计杂质分别主要以Fe2(SO4)3、Fe2O3、Al2(SO4)3、Al2O3、CaF2形式存在。对这些杂质进行分析可知:铁、铝影响后续复分解过程硫酸根的转化率,且铁会影响碳酸钙产品的白度,需要重点除去;氟以氟化钙形式存在,常规酸碱条件下难以分解,残留于最终碳酸钙产品中,降低CaCO3产品纯度。酸洗除去过程如下所示:

而CaF2不能被稀硫酸分解,只能在萤石生产氟化盐过程中强化硫酸化焙烧过程,减少CaF2残留于氟石膏渣中的量。

1.2 碳铵复分解、硫酸铵结晶

酸洗后的石膏渣硫酸钙纯度可达97%以上,加入碳铵(从经济方面考虑,用氨水+碳酸氢铵代替)进行复分解过程发生的主要反应如下:

以钨酸钙形态存在的钨则难以浸出,从上述反应过程可知,采用碳酸铵浸出石膏渣能够生成碳酸钙和硫酸铵,同时实现钨酸的浸出[5],得到的硫酸铵溶液蒸发结晶得到硫酸铵结晶产品。

1.3 钨的回收

酸洗除杂过程和复分解过程均有钨的浸出,而整个工艺中的钨也是从这两部分溶液中回收[6,7]。首先采用离子交换法富集,再采用氢氧化钠解吸制备得到浓度较高的钨酸钠溶液,再加入氯化钙沉淀收钨,干燥后得到人造白钨产品,发生的主要反应如下:

1.4 复分解渣的处理

复分解得到的渣主要成分为碳酸钙,有两种处理方式:一是通过对其进行改性优化,得到价值较高的轻质碳酸钙等产品;二是先用盐酸浸出,浸出液净化后结晶得到氯化钙产品。

2 试验过程及结果

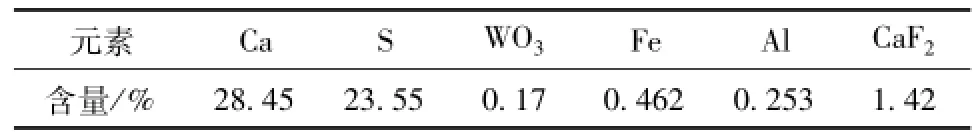

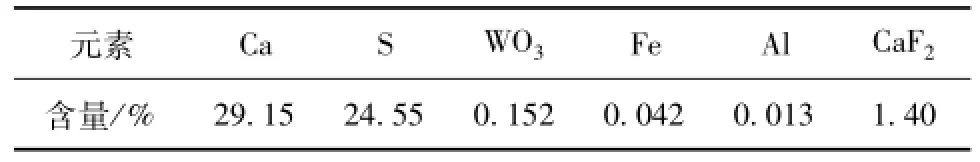

试验采用的原料为该公司氟化盐厂产出的氟石膏渣,主要元素含量的化学分析结果见表1。

表1 氟石膏渣原料化学分析结果

试验主要试剂:硫酸,工业级,H2SO4≥93%,密度1.83 g/mL;碳酸氢铵,分析纯;氨水,NH3约24%(工业级);碳酸铵,分析纯;某型号离子交换树脂;氢氧化钠,分析纯;无水氯化钙,分析纯;熟石灰,工业级。

试验主要设备:ZM型密封式震动磨样机,JB50-D型增力电动搅拌机,WMZK-01型温度指示控制仪,自制试验用离子交换柱,真空抽滤设备等。

2.1 酸洗条件试验

由于氟石膏渣原料部分结块,为了增大原料表面积,加快反应速度,须将原料进行磨细,磨矿制度为:每次磨样150 g,震动强度为960 r/min,磨矿时间2 min,矿物粒径-0.074 mm为75%左右。酸洗试验重点考察硫酸用量和酸洗时间对铁铝脱除率、钨保留率的影响。

2.1.1 硫酸用量的影响

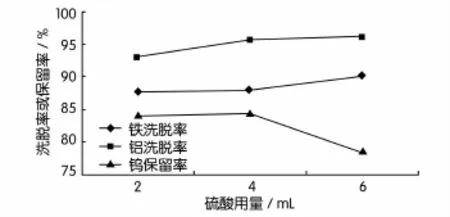

试验每次取100 g细磨料,采用300 mL自来水浆化,加入x mL的浓度为93%的硫酸,50℃保温2 h,搅拌浸出,试验结果如图1所示。

图1 硫酸用量对洗脱率(钨为保留率)的影响

由图1可知,随着酸用量的加大,铁铝的脱除率有所增加,增加幅度不大,但是钨在酸洗液中的浸出损失率上升。综合考虑成本和后续废水处理的便利性,考虑选择酸用量为2 mL/100 g渣。

2.1.2 酸洗时间的影响

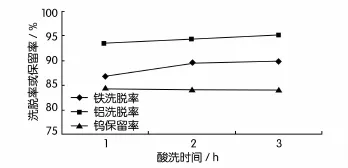

每次取100 g细磨料,采用300 mL自来水浆化,加入2 mL浓度为93%的硫酸,控制不同的时间在50℃保温搅拌浸出,试验结果如图2所示。

图2 酸洗时间对洗脱率(钨为保留率)的影响

图2 结果说明,随着脱除时间的延长,铁铝脱除率随之增加,说明延长时间对铁铝在低酸用量下的脱除有一定的作用。但是随着时间的延长,钨的保留率也有所降低,故考虑选择酸洗时间为2 h较为合适。

酸洗试验小结:原料中杂质铁、铝的洗脱率受硫酸用量和浸出时间的影响,随着酸量的增大和酸洗时间的延长,洗脱率均有提高,但是硫酸用量不宜过大,否则会增加后续废水处理工序的压力,建议采用低酸浸出,达到洗脱铁、铝,保留钨,且废水残酸量低的目的。

酸洗工艺条件推荐:矿石粒度-0.074 mm为75%;液固比L/S=3/1,93%浓度的硫酸用量为矿量的3.66%,酸洗时间为2 h,酸洗温度为50℃。Fe、Al洗脱率分别可达88%、94%,WO3保留率可达84%。

2.2 碳铵复分解条件试验

净化后的硫酸钙主要成分见表2。

表2 净化硫酸钙化学分析结果

2.2.1 反应温度的影响

试验每次取100 g净化硫酸钙,加100 mL自来水于反应温度浆化20 min;再分别将1.1倍理论量的碳酸氢铵+氨水溶解于200 mL自来水中,将此溶液缓慢地加入硫酸钙矿浆内,加料过程为20 min;然后于设定温度保温搅拌3 h,保温结束后趁热过滤、洗渣。试验结果如图3所示。

图3 复分解反应温度的影响

由图3可知,当反应温度为45℃时,碳酸钙的纯度最高,而当反应温度为65℃,碳酸钙产品纯度下降;而钨的浸出率随着温度的升高而提高。综合考虑,选择反应温度为45℃较宜。

2.2.2 分解剂用量的影响

分解剂用量试验结果如图4所示。

由图4可知,当分解剂用量为1.3倍理论量时,碳酸钙产品的质量达到96.12%,满足轻质碳酸钙合格品纯度质量要求;钨的浸出率达到81.41%,同时实现了高效浸出钨的目的。

图4 分解剂用量的影响

2.2.3 复分解时间的影响

复分解时间的影响试验结果如图5所示。

由图5可知,当反应时间为150 min时,反应趋向稳定,产品碳酸钙的纯度和钨的浸出率基本保持稳定,最终确定反应时间为3 h较宜。

复分解试验工艺条件推荐:反应温度为45℃,浆化L/S=2/1,反应液固比L/S=4/1,试剂用量为理论量的1.3倍,时间为3 h,在上述条件下:复分解得到碳酸钙产品的产率为63.30%,CaCO3纯度≥96.0%,产品白度为85.3%,符合国家轻质碳酸钙合格品要求;钨浸出率达81%;浸出液硫酸铵溶液浓度可达400 g/L。

2.3 钨的回收试验

酸洗液和分解液中都含有钨,先采用树脂吸附,接触时间为0.5 h,然后采用自来水淋洗,再采用浓度为80 g/L的NaOH溶液解吸,解吸接触时间为1 h,解析后液pH至9.0,加入1.3倍理论量的CaCl2沉钨,得到人造白钨产品,该过程钨的直收率达93.5%,钨产品WO3品位达61.83%。收钨后的分解液蒸发浓缩得到硫酸铵产品;收钨后的酸洗液送废水处理。

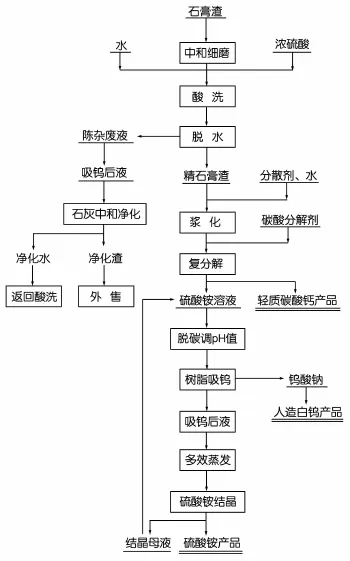

全流程推荐工艺流程如图6所示。

图6 氟石膏渣处理推荐工艺流程

3 结 论

1.氟石膏渣成分简单,硫酸钙的含量较高,且含有一定量的钨,假如作为普通的工业废渣外售,基本上没有经济效益,且其中的有价金属得不到回收,假若将其视为一种原料,尽可能地开发和利用其中的钙、硫、钨资源,则可提升其附加值。本次研究采用“酸洗除杂—碳铵复分解—富集沉淀收钨—蒸发结晶制备硫酸铵”工艺可以处理含钨氟石膏渣,并生产出合格的轻质碳酸钙、硫酸铵,同时回收渣中的钨,全流程钨总收率可达78%。

2.该公司氟化盐生产采用的原料酸级萤石中钨含量较高,白钨和萤石浮选性质接近,目前还没有低成本的选矿方法将白钨与萤石彻底分离,而是采用成本较高的多级扫选以提高分选效果。本次研究为实现选冶联合的方案处理含白钨萤石精矿提供了可能:精选萤石的时候减少扫选次数,这样所产萤石精矿含钨会增加,进入萤石的钨再从氟石膏中回收,这样既可以降低萤石精矿的选矿成本,同时提高钨、氟的总收率。该设想是否能在工业上实现,有待于进一步的研究。

[1] 张国辉,陈炫.关于氟石膏应用现状的探讨[J].经营管理者,2015,(35):525.

[2] 朱婧,刘学敏,邵丹娜.我国氟石膏资源化利用的现状及对策研究[J].资源开发与市场,2013,29(4):410-413.

[3] 肖超,刘景槐,吴海国.低品位钨渣处理工艺试验研究[J].湖南有色金属,2012,28(4):24-26.

[4] 丁铁福,苏利红,贺爱国.氟石膏的综合应用[J].有机氟工业,2006,(1):35-39.

[5] 田京城.氟石膏的综合利用现状与展望[J].徐州工程学院学报,2005,20(1):104-107.

[6] 李洪桂.稀有金属冶金学[M].北京:冶金工业出版社,1990.

[7] 张启修,赵秦生.钨钼冶金[M].北京:冶金工业出版社,2005.

Study on the Com prehensive Utilization of Gypsum Residue Containing Tungsten

ZHONG Yong,HUANG Yan-qiang,LIU Zhen-nan,LEIXiang,NIU Lei

(Hunan Research Institute of NonferrousMetals,Changsha 410100,China)

Fluorine gypsum residue ismainly used as industrial waste residue in the construction industry,of which value is not high.This paper studies the comprehensive utilization of tungsten containing fluorine gypsum slag treated by smelting separation technology,recovery of fluorine gypsum slag in tungsten by artificial scheelite products,while making calcium sulfate into higher value of ammonium sulfate and calcium carbonate products.The research conclusion has opened up a new channel for the comprehensive utilization of tungsten containing fluorine gypsum slag,and provides a basis for the possibility of joint processing of tungsten containing fluorite.

gypsum residue containing tungsten and fluorine;comprehensive utilization;smelting separation

TF803.2

A

1003-5540(2016)05-0020-04

2016-08-19

湖南省科研院所技术发展专项重点项目(2014TF1009)

钟 勇(1983-),男,工程师,主要从事有色金属冶炼工艺和有色冶炼废渣综合利用研究工作。