某铅锌尾矿综合回收锰矿试验研究

2016-05-18易运来刘忠荣

易运来,刘忠荣,魏 茜

(湖南有色金属研究院,湖南长沙 410100)

某铅锌尾矿综合回收锰矿试验研究

易运来,刘忠荣,魏 茜

(湖南有色金属研究院,湖南长沙 410100)

对某铅锌矿浮选尾矿中的锰矿物进行回收,尾矿脱硫后再用脉动高梯度强磁选一粗一精工艺流程,结果表明,可获得产率28.11%、Mn品位18.87%,Mn回收率为52.21%的锰精矿。达到了综合回收的目的,减少了尾矿的排放量。

尾矿;综合回收;碳酸锰矿;磁选

锰是我国国民经济中应用广泛的重要战略物资,约90%~95%的锰应用于钢铁工业,其余5%~10%应用于化工、电子、建材、医药、国防等领域[1~3]。我国锰矿资源较为丰富,但存在分布不平衡,且有贫、薄、杂、细等特点,大部分属于贫锰矿石,如碳酸锰[4]。近些年随着工业的发展,锰矿的需求量日益增加,富锰矿资源越来越匮乏,合理开发贫锰矿资源以及综合回收尾矿中的锰资源已经成为必然趋势[5]。

对某铅锌浮选尾矿中的锰矿物进行了选矿工艺研究。研究结果表明:尾矿脱硫后再采用脉动高梯度强磁选(一粗一精)工艺,可获得产率28.11%、Mn品位18.87%,Mn回收率为52.21%的锰精矿。

1 试样性质

1.1 试样的化学多元素分析

试验对象为某铅锌矿浮选尾矿,样品的化学多元素分析结果见表1。全铁含量7.82%,部分与锰类质同象,对锰产品品位有一定的影响。S的含量1.66%,主要为黄铁矿、少量磁黄铁矿,其它硫化矿微量。方解石、白云石含量高,其CaO含量高达34.21%。其次是SiO2、Al2O3,含量分别为4.61%、3.28%。

1.2 锰的物相分析

样品中锰的物相分析结果见表2。其中碳酸锰含量8.17%,占全锰的80.33%,是回收的主要对象。其次是硅酸锰,1.81%。其它锰较少。

表1 化学多元素分析结果%

表2 锰的物相分析结果%

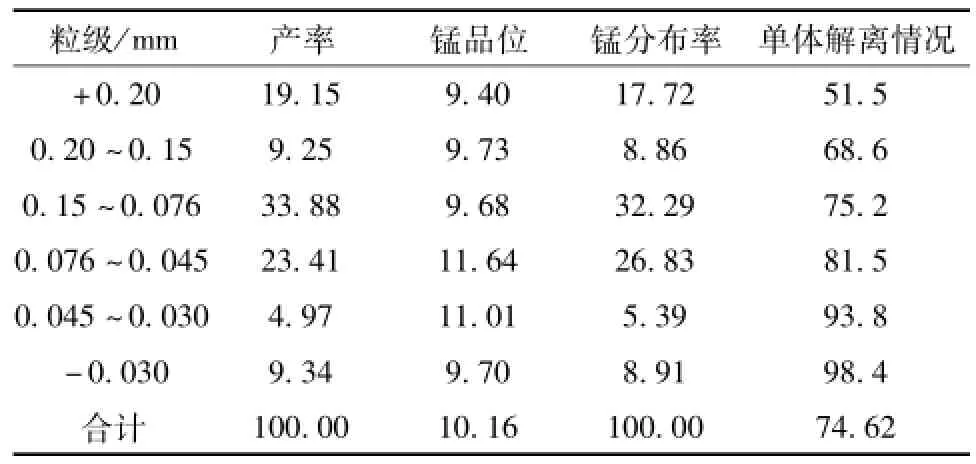

1.3 试样粒度分析及锰的单体解离情况

对该样品进行了粒度分析及锰的镜下单体解离情况测定,结果见表3。

从粒度分析结果可知:试验样品粒度较粗,其中-0.076 mm含量为37.72%。样品中的+0.20 mm和0.20~0.15 mm粒级锰品位较低,中粒级0.076~0.030 mm锰品位较高,0.076~0.030 mm粒级锰分布率为5%,锰品位为11.71%。粒级由粗变细,锰的单体解离度越来越高,试样的综合单体解离度为74.62%。

表3 样品的粒度分析结果%

2 选矿试验

2.1 试验方案

从矿样性质可知:可回收的锰矿物为碳酸锰矿物,呈弱磁性。一般情况下,碳酸锰矿石的比磁化率随着锰品位的提高而增加,由于有一定量的铁存在,容易出现剩磁现象。故选择脉动高梯度强磁选机对样品中的锰矿物进行回收。由于该铅锌矿浮选尾矿粒度较粗,-0.076 mm含量为37.72%,其中微量的铁矿物伴随着锰矿物被一同回收,影响锰精矿的产品质量;且尾矿中硫的品位1.66%,强磁也会进入锰精矿,从而影响锰精矿的产品质量。因此采用“铅锌尾矿脱硫—脱硫尾矿再强磁”的方案进行回收锰。

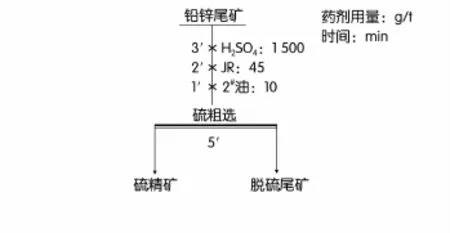

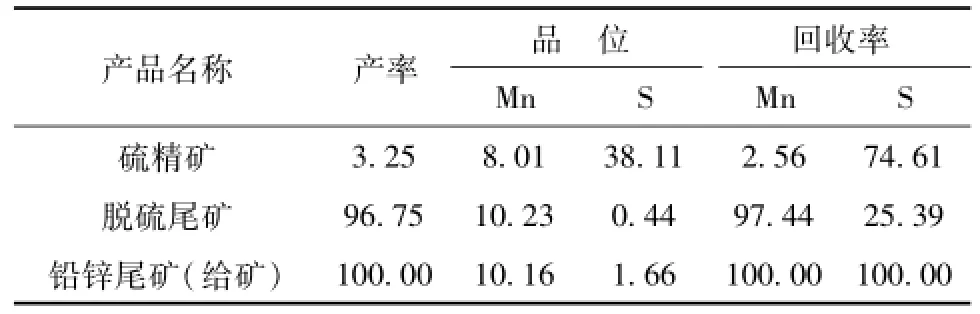

2.2 尾矿脱硫试验

铅锌尾矿脱硫浮选试验工艺流程如图1所示,试验分析结果见表4。

图1 脱硫浮选试验工艺流程

表4 脱硫浮选试验分析结果%

由表4可知,在铅锌尾矿含S 1.66%、Mn 10.16%的条件下,采用丁黄药一段脱硫粗选,可得到含Mn 10.23%、Mn回收率为97.44%的脱硫尾矿产品;硫精矿含硫38.11%,硫回收率74.61%。硫综合回收的同时,为锰磁选提高精矿品位提供有利条件。

2.3 粗选磁场强度试验

强磁粗选给矿为脱硫尾矿。进行了不同磁场强度的强磁粗选试验,其工艺流程如图2所示,试验分析结果见表5。

图2 锰粗选磁场强度试验

表5 强磁粗选磁场强度试验结果

从表5可知,随着磁场强度的增大,锰精矿品位降低,回收率升高。粗选磁场强度0.80 T时,锰粗精矿Mn品位较高,16.51%,作业收率63.77%。适宜的粗选磁场强度定为0.80 T。

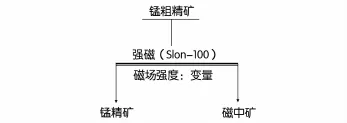

2.4 精选磁场强度试验

锰粗精矿含Mn 16%左右,为了获得更高品位的精矿产品,进行了锰粗精矿精选磁场强度试验。其工艺流程如图3所示,试验分析结果见表6。

图3 锰粗精矿强磁精选磁场强度条件试验

由表6可知,随着磁场强度的增大,锰精矿产率增大,精矿品位含Mn降低,当精选磁选强度为0.60 T时,锰精矿含Mn 18.87%,锰作业回收率为84.16%。

2.5 全流程试验

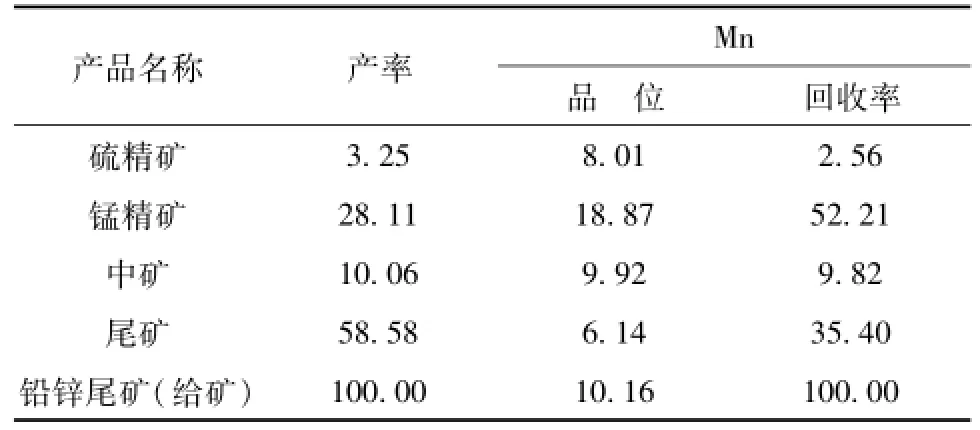

在条件试验的基础上按如图4所示工艺流程进行了铅锌尾矿回收锰的全流程试验,试验分析结果见表7,锰精矿产品化学多元素分析结果和锰物相分析结果分别见表8、表9。

图4 铅锌尾矿回收锰全流程试验工艺流程

表7 铅锌尾矿回收锰全流程试验分析结果%

从表7可知,铅锌尾矿经一段浮选脱硫,脱硫尾矿经一粗一精磁选选锰,最终可确定获得全流程试验指标为:锰精矿产率28.11%、Mn品位18.87%,Mn回收率为52.21%。

表8 锰精矿多元素分析结果%

表9 锰精矿物相分析结果%

3 结 论

我国部分铅锌矿中常伴生碳酸锰,通过本次研究说明这部分资源可通过强磁选工艺加以回收。

本次试验研究表明:铅锌尾矿采用脱硫再采用脉动高梯度强磁选(一粗一精)工艺流程,可以获得产率28.11%、Mn品位18.87%,Mn回收率为52.21%锰精矿;从选铅锌的尾矿中回收锰,不需采矿、破碎、磨矿,节约能耗,大大减少了排入尾矿坝的尾矿量或井下尾矿的充填量。经济可观、环境效益显著。

本研究符合节能减排政策,为类似矿山的尾矿资源综合利用开辟了新的途径。

[1] 胡岳华,冯其明.矿物资源加工技术与设备[M].北京:科学出版社,2006.281.

[2] 毛莹博,方建军,文书明,等.碳酸锰矿选矿工艺研究进展[J].昆明理工大学学报(自然科学版),2014,(6):25-31.

[3] 张去非.国内外锰矿选矿工艺概述[J].中国矿山工程,2004,(6):16-18.

[4] 张泾生,周光华.我国锰矿资源及选矿进展评述[J].中国锰业,2006,24(1):1-5.

[5] 张晓峰,覃事元,周菁,等.湖南低品位难选碳酸锰矿选矿工艺研究[J].湖南有色金属,2016,32(2):14-17.

Research on Process to Recover Manganese from Tailings of Lead-zinc Ore

YIYun-lai,LIU Zhong-rong,WEIQian

(Hunan Research Institute of Nonferrous Metals,Changsha 410100,China)

Manganesemineral in flotation tailings of lead-zinc ore was recovered.The process of pulse high gradient magnetic separation-low intensity magnetic separation was applied to remove iron.The results showed that itmay achieved a manganese concentrate with a yield of 28.11%,a manganese content of 18.87%and a recovery of 52.21%.It attained the goal of integrated ecovery and reduced tailing drainage.

tailing;integrated recovery;manganese carbonate;magnetic separation

TD924.1

A

1003-5540(2016)05-0013-03

2016-07-12

易运来(1979-),男,工程师,主要从事选矿工艺及浮选药剂研究。