铅阳极泥湿法预处理试验研究

2016-05-18欧阳洪川

欧阳洪川

(五矿铜业(湖南)有限公司,湖南衡阳 421513)

铅阳极泥湿法预处理试验研究

欧阳洪川

(五矿铜业(湖南)有限公司,湖南衡阳 421513)

介绍了湿法处理铅阳极泥的工艺研究,分析了湿法处理铅阳极泥的原理,对氧化焙烧后的铅阳极泥加与不加氧化剂氯盐浸出工艺、硫化碱浸出、氧化分离锑砷工艺进行了研究。研究表明:氯盐浸出工艺存在着金银的损失,加氧化剂浸出铅阳极泥金有5.28%,银有8.15%,不加氧化剂浸出铅阳极泥银有5.01%进入溶液难于回收;硫化碱浸出、氧化分离锑砷工艺锑砷产品不好处理。

湿法处理铅阳极泥;氧化焙烧;氯盐浸出;硫化碱浸出;氧化分离锑砷

铅阳极泥用火法工艺处理提取金、银,由于火法过程中间物料种类多,因此锑、铋、铜的综合回收率并不高,经济效益不理想。某公司近一段时间外购了一些含锑、铋相对较高的铅阳极泥原料,如何提高锑、铋的回收率是公司要解决的大事,公司专门成立了试验组。试验组查阅了有色冶炼设计手册等技术资料。对铅阳极泥预处理有加氧化剂浸出和不加氧化剂浸出两种方法,两种浸出方法都需要首先对新鲜铅阳极泥进行氧化焙烧,为此试验组首先对铅阳极泥氧化焙烧技术条件进行了研究,然后再对铅阳极泥加与不加氧化剂氯盐浸出工艺进行了研究,研究金、银在锑精矿、铋精矿、铜精矿中的分布规律及锑、铋、铜的回收率。对氧化焙烧后的铅阳极泥硫化碱浸出、氧化分离锑、砷工艺[1]也进行了探索试验研究。

1 试验原料及试剂

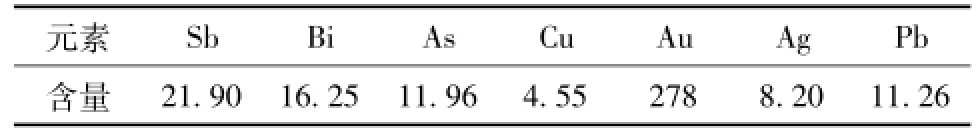

试验原料及试剂为:铅阳极泥、盐酸、氯酸钠、食盐、纯碱、铁粉、硫化钠、烧碱、双氧水等。采用200℃焙烧48 h后的铅阳极泥为试验原料,其化学成分见表1。

表1 焙烧后铅阳极泥化学成分%

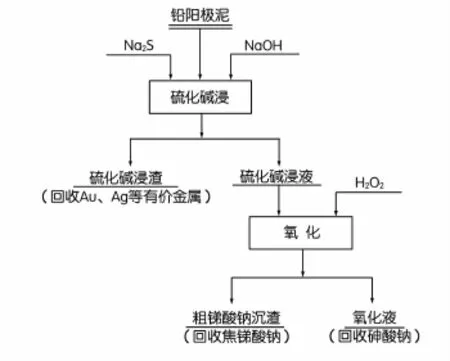

2 试验流程及技术条件

常规浸出流程如图1所示。分为焙烧、氯盐浸出、水解沉锑、中和沉铋、置换沉铜、加铁除砷六个工序。硫化碱浸出、氧化分离锑、砷流程如图2所示。分为焙烧、硫化碱浸、氧化分离锑、砷三个工序。

2.1 常规浸出技术条件

1.浸出工序:料液比1∶4~5,料酸比1∶1.8~2.0,料盐比1∶0.2~0.25,料氧比1∶0~10(阳极泥与氯酸钠之比),温度65~80℃,反应时间2 h。

2.水解沉锑工序:加水量为浸出液体积的2.5倍,温度50~80℃,时间1 h。

3.中和沉铋工序:温度±65℃,终pH 2.0,时间2 h。

4.置换沉铜工序:始pH 2.0,终pH 3.5~4.0,温度±60℃,时间1 h,终点用双氧水、氨水检查无蓝色。

2.2 硫化碱浸出、氧化分离锑、砷技术条件

硫化碱浸出条件:阳极泥50 g,Na2S 96 g/L,NaOH 50 g/L,液固比5∶1,温度85℃,时间2 h。

氧化分离锑、砷条件:温度55℃,搅拌时间2 h,氧化剂过量系数1.2倍。

3 试验结果及讨论

3.1 氧化焙烧技术条件的确定及结果讨论

氧化焙烧进行了150℃、200℃、300℃三个温度条件试验,对于三种条件焙烧出来的阳极泥在相同的氯盐条件下浸出,浸出过程中不加氧化剂,由于只有锑、铋、铜的氧化物才能被氯盐浸出,因此该条件试验实质上是试验Sb、Bi、Cu在不同焙烧条件下的氧化程度,浸出率越高氧化程度就越高,因此可以用氯盐浸出率来确定物料的氧化程度,氧化焙烧温度对浸出率的影响见表2。

图1 常规浸出试验流程图

图2 硫化碱浸出、氧化分离锑、砷试验流程图

表2 氧化焙烧温度对浸出率的影响

从表2可以看出,Sb的浸出率随着温度升高而升高,Bi的浸出率随着温度升高而降低,Cu的浸出率随着温度的升高而降低,根据Sb、Bi、Cu三种金属150℃、200℃和300℃的浸出率及焙烧后物料结块的程度对比,得出200℃的焙烧温度为最佳的结论。

3.2 产 物

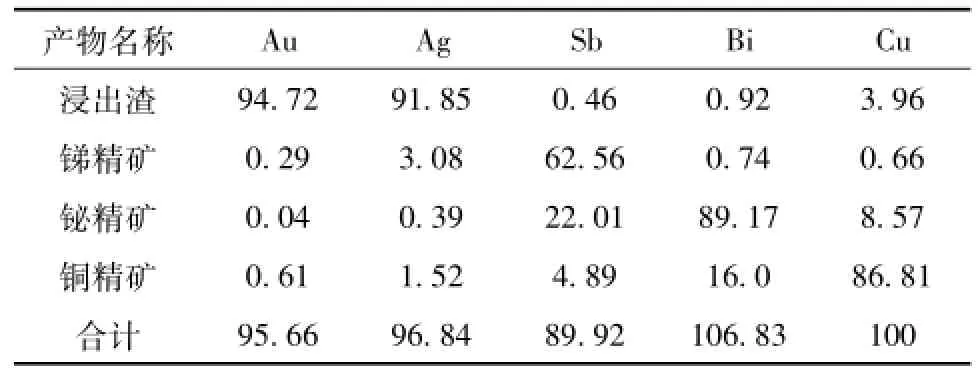

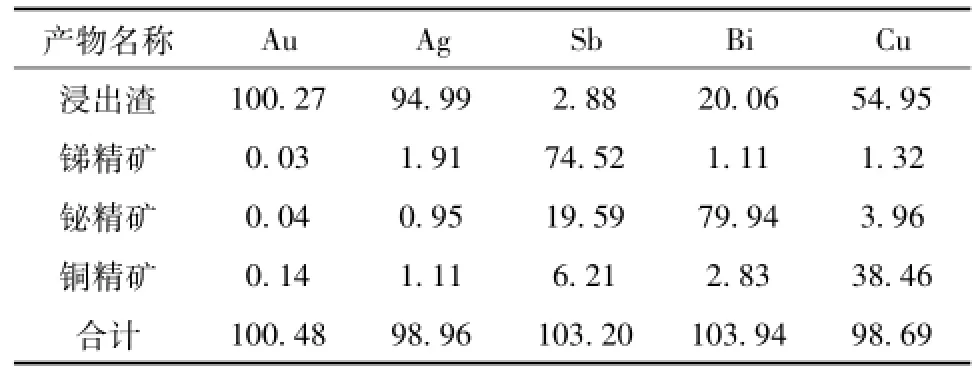

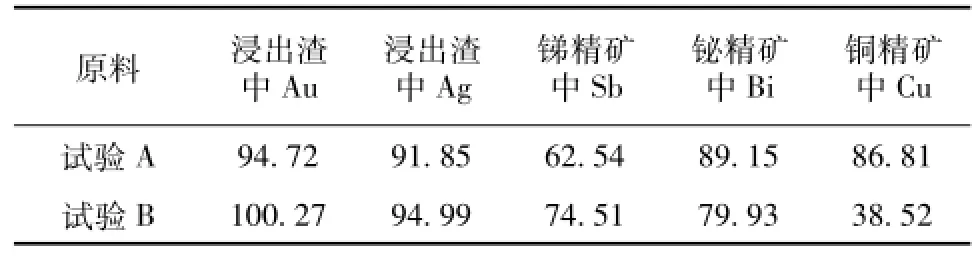

常规浸出流程的产物有浸出渣、锑精矿、铋精矿、铜精矿,各产出物随技术条件不同而产率不同。表3列出了各产物的产率(以每次投入100g焙烧后铅阳极泥计),表4、表5列出了主要金属在各产物中的分配实例,把加氧化剂浸出阳极泥编号为试验A,不加氧化剂阳极泥浸出编号为试验B。

表3 各产物产出率%

表4 试验A主要金属在各产物中的分配%

表5 试验B主要金属在各产物中的分配%

从表4、表5可以看出,试验A(即加氧化剂浸出阳极泥)进入浸出渣中的Au为94.72%,Ag为91.85%,即Au有5.28%,Ag有8.15%被浸出进入溶液,这是氯化过程中溶液电位过高造成的结果。试验B(即不加氧化剂浸出阳极泥)进入浸出渣的Au为100.27%、Ag为94.99%,浸出过程中溶液的氧化还原电位不可能过高,在这种情况下虽然Au没有损失,但Ag仍有5.01%被浸出进入溶液,出现这样的情况原因主要在氯盐浸出工艺的本身,在氯盐浸出过程中浸锑需要较高的盐酸浓度,否则浸出效果不佳,试验中盐酸的浓度高达5N,已具备了形成〔AgCl3(H2O)〕2-络离子的条件,氯离子浓度越高这种络离子的浓度就越高,这是氯盐浸出工艺本身固有的缺陷[2]。对于金来说可以采用降低溶液氧化还原电位的方法来降低金的损失,但对于银来说即使溶液中氧化还原电位不高也会形成络离子进入溶液,这次试验也证明了这一点,进入溶液中银的比例高达4%~5%,且进入溶液的银分散进入锑精矿、铋精矿、铜精矿,回收有难度。

3.3 直收率

常规浸出铅阳极泥试验A、试验B各主要金属的直收率见表6。

表6 各主要金属的直收率%

从表6可以看出试验A(加氧化剂浸出铅阳极泥)Sb直收率为62.54%,Bi直收率为89.15%,Cu直收率为86.81%,但金银损失较大,进入浸出渣的Au为94.72%,Ag为91.85%,Au有5.28%,Ag有8.15%进入溶液难于回收,试验B(不加氧化剂浸出铅阳极泥)Sb直收率为74.51%,Bi直收率为79.93%,Cu直收率为38.52%,进入浸出渣的Au为100.27%,Ag为94.99%,虽然Au没有损失,但是Ag仍有5.01%进入溶液难于回收。

3.4 硫化碱浸出、氧化分离锑、砷

Na2S是一种选择性很强的浸出剂,在Na2S的碱性溶液中,锑、砷主要以硫代亚锑酸钠、硫代亚砷酸钠进入浸出液。在浸出液中加入氧化剂,硫化碱浸溶液中的锑、砷分别生成锑酸钠和砷酸钠。由于砷酸钠具有可溶性,而锑酸钠不具有可溶性,故在此工序实现锑、砷分离。技术人员根据这一原理进行了探索性试验,Sb浸出率可达87.68%,As浸出率达99.14%,Sb转化入渣率86.41%,As入渣率8.96%。这说明经过氧化焙烧后的铅阳极泥中锑、砷都比较容易被浸出,现在关键是氧化这道工序,氧化分离锑、砷还是不够彻底,Sb转化入渣率只有86.41%,粗锑酸钠沉淀中带有8.96%的As,得到的产品焦锑酸钠和砷酸钠销路有限,且原材料消耗大、成本高,因此硫化碱浸出、氧化分离锑、砷工艺不具实用价值。

4 结 论

常规湿法预处理工艺锑到锑精矿的回收率可达到60%,铋到铋精矿的回收率可达89%,从工艺角度来考虑是行得通的。但该工艺存在以下4个方面问题:

1.金、银的分散损失较大。通过试验证明,加氧化剂浸出铅阳极泥Au有5.28%,Ag有8.15%,不加氧化剂浸出铅阳极泥Ag有5.01%进入溶液难于回收。

2.废水处理难度大。由于铅阳极泥含砷很高,因此在盐酸浸出过程中进入溶液的砷量也就相对要多,因此废水处理的难度也加大。

3.设备防腐要求高。盐酸腐蚀设备严重,科研所曾经的生产也证明了这一点,因此对设备的防腐要求也就高。

4.技术操作条件控制严格。对职工的操作的责任心要求也较高。

基于对以上4个方面问题考虑,因此相对目前使用的传统火法工艺来说它不具备优势。

至于硫化碱浸、氧化分离锑砷工艺,Sb转化入渣率只有86.41%,粗锑酸钠沉淀中带有8.96%的As,而且得到的产品焦锑酸钠和砷酸钠销路有限,且原材料消耗大、成本高,因此该方法也行不通。

[1] 龙志娟.用锑砷烟灰制取焦锑酸钠和砷酸钠[J].辽宁化工,2009,38(10):738-740.

[2] 李时晨.锡铅阳极泥盐酸氯盐浸出-置换浮选工艺[J].云南冶金,1985,(1):50-55.

Lead Anode Slim e Pretreatment Test

OUYANG Hong-chuan

(Minmetals Copper(Hunan)Company Limited,Hengyang 421513,China)

The wet processing of lead anode slime process research was introduced,the principle ofwet processing of lead anode slime was analyzed,and the oxidizing roasting of lead anode slimewith oxidant chloride leaching process,alcali sulphide leaching,oxidation separation process of As and Sb were researched.Studies show:Chloride leaching process has gold and silver loss,with added oxidizing leaching gold 5.28%,silver 8.15%.Without oxidation leaching of lead anodemud,5.01%silver into the solution is difficult to recycle.The As-Sb product obtained by alcali sulphide leaching and oxidation separation process is bad to dispose.

wet processing of lead anode slime;oxidizing roasting;chloride leaching;alcali sulphide leaching;oxidation separation of antimony and arsenic

TF803.2

A

1003-5540(2016)04-0033-03

2016-06-11

欧阳洪川(1977-),男,助理工程师,主要从事有色金属冶炼管理工作。