某含砷含碳微细粒嵌布难处理金矿石选矿试验

2016-05-18张朝辉薛伟伟余延涛

张朝辉,薛伟伟,余延涛

(北京灵宝金源金属技术研究院有限公司,河南灵宝 472500)

某含砷含碳微细粒嵌布难处理金矿石选矿试验

张朝辉,薛伟伟,余延涛

(北京灵宝金源金属技术研究院有限公司,河南灵宝 472500)

为了给某含砷含碳微细粒嵌布难处理金矿石开发利用提供依据,根据矿石性质试验采用了原矿细磨后直接氰化浸出,浮选预处理后尾渣氰化浸出,氧化焙烧预处理后烧渣氰化浸出工艺进行试验。试验结果表明采用氧化焙烧-烧渣氰化浸出工艺可获得83.45%金浸出率。

含砷含碳微细粒嵌布难处理金矿石;氧化焙烧预处理;烧渣氰化浸出

目前,随着易处理金矿资源的逐渐减少,越来越多的难处理金矿资源受到重视,难处理金矿资源主要包括微细粒嵌布金矿石、含碳金矿石、含砷硫化金矿石和含金多金属硫化矿石等[1~3]。文章是针对某含砷含碳微细粒嵌布难处理金矿石进行选矿试验研究,目的是通过可行性试验,确定出适合该矿样选冶合理工艺流程,为该金矿石资源开发利用提供技术依据。

1 矿石性质

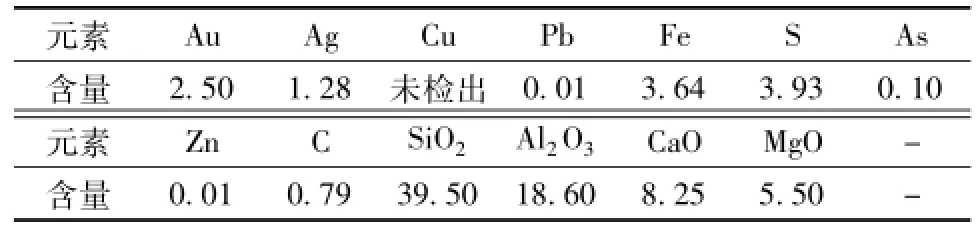

1.1 原矿多元素分析和金物相分析

原矿多元素分析结果见表1,金物相分析结果见表2。由表1和表2可知矿石中金为主要可回收有价元素,金品位2.50 g/t,金主要以硫化物包裹和脉石包裹形式存在,属于含砷含碳微细粒嵌布难处理金矿石。

表1 原矿多元素分析结果%

表2 金物相分析

1.2 原矿主要矿物组成分析

原矿中金属矿物主要有自然金、黄铁矿、磁黄铁矿、毒砂,脉石矿物有石英、方解石、白云石、泥质碳。

1.3 矿石结构特征

试样为硅质角砾岩型含砷含碳微细粒嵌布金矿石,该矿石金矿物与黄铁矿、磁黄铁矿、脉石等矿物胶结互生,矿石不但硬度大,同时金矿物嵌布粒度极细,而且在黄铁矿、磁黄铁矿、脉石矿物中都有不同程度赋存。

2 选矿试验研究

2.1 选矿工艺流程探索试验

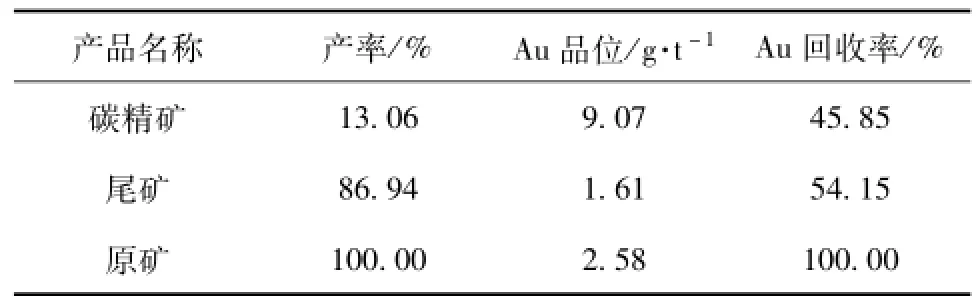

依据该矿石的矿物结构特征,试验要使目的矿物充分单体解离才能确保金有效回收,因此探索试验先采用矿石细磨后直接氰化浸出,细磨氰化浸出工艺条件:磨矿细度-0.038 mm分别占70%、80%、90%、100%,调整矿浆液固比1.5,用氢氧化钠调pH=11,碱浸2 h,氰化浸出48 h,浸出试验结果见表3。

表3表明,原矿细磨直接氰化浸出,金浸出率很低,造成金浸出率低原因,一是试样中碳吸附金氰络合物,造成金在尾渣中损失,二是金矿石与硫化矿物、脉石呈微细粒嵌布,单纯机械磨矿难以使金矿物全部或大部分单体解离。为了消除碳、砷有害元素和矿物包裹金对试样氰化浸出的影响,试样需预处理后再氰化浸出。原矿预处理可采用工艺流程有:(1)原矿浮碳预处理后氰化浸出;(2)在氰化浸出前,将氰化原矿实行氧化焙烧。

表3 氰化浸出试验结果

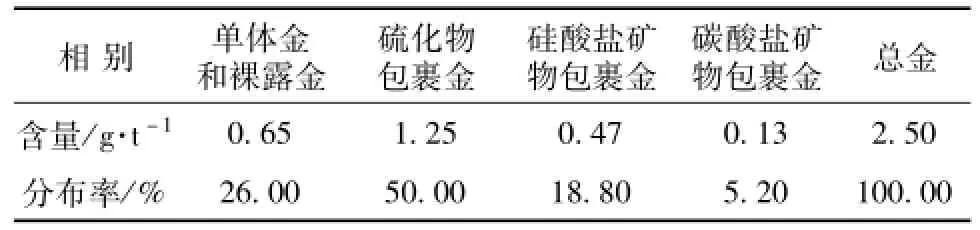

2.2 浮选-氰化浸出试验

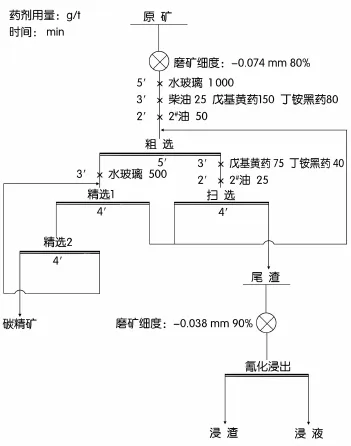

为了避免试样中碳吸附金氰络合物,造成金在尾渣中损失,原矿采用浮碳预处理后氰化浸出。设定磨矿细度-0.074 mm占80%,戊基黄药150 g/t,丁铵黑药80 g/t,柴油25 g/t,采用一次粗选一次扫选二次精选工艺进行浮选闭路试验,浮选尾矿磨矿至-0.038 mm占90%,进行氰化浸出,试验工艺流程如图1所示,试验结果见表4和表5。

表4 浮选闭路试验结果

原矿采用浮碳预处理后氰化浸出,金总回收率有所提高,但浸渣金品位仍有1.05 g/t,说明浮碳预处理消除碳吸附金氰络合物,造成金在尾渣中损失因素,但难以解除包裹金对试样氰化浸出影响。

表5 浮选-氰化浸出试验结果

图1 浮选-氰化浸出试验工艺流程图

2.3 氧化焙烧-氰化浸出试验

氧化焙烧预处理工艺是通过焙烧,使包裹金的含砷硫化物矿和碳化物氧化分解,形成多孔的、渗透性好的焙砂,提高金的浸出率。主要的化学反应如下[4]:

2.3.1 氧化焙烧预处理焙烧温度试验

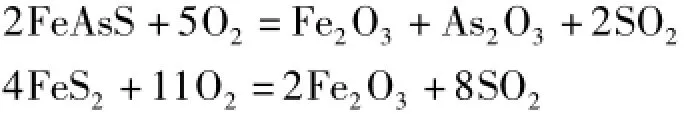

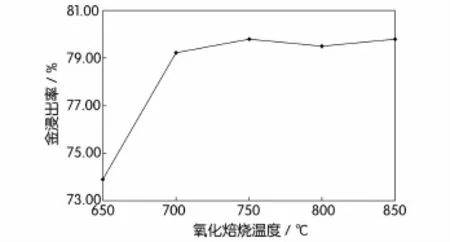

取矿石(-2 mm)样品五份,每份质量600 g,分别在650℃、700℃、750℃、800℃、850℃温度下氧化焙烧2 h,烧渣磨矿细度至-0.074 mm占95%,调浆液固比1.5,氢氧化钠调pH=11,碱浸2 h,氰化浸出48 h,进行焙烧温度试验,试验工艺流程如图2所示,试验结果见表6,焙烧温度与金浸出率关系曲线如图3所示。

图2 氧化焙烧预处理焙烧温度试验工艺流程

图3 氧化焙烧温度与金浸出率关系曲线

试样在650℃、700℃、750℃、800℃、850℃温度下氧化焙烧2 h,样品烧失率分别为6.0%、6.8%、6.9%、7.0%、7.0%,同时试验结果表明随着焙烧温度增加金浸出率逐渐提高,当焙烧温度到750℃后,继续提高焙烧温度金浸出率上升幅度变小,因此氧化焙烧温度宜选用750℃。

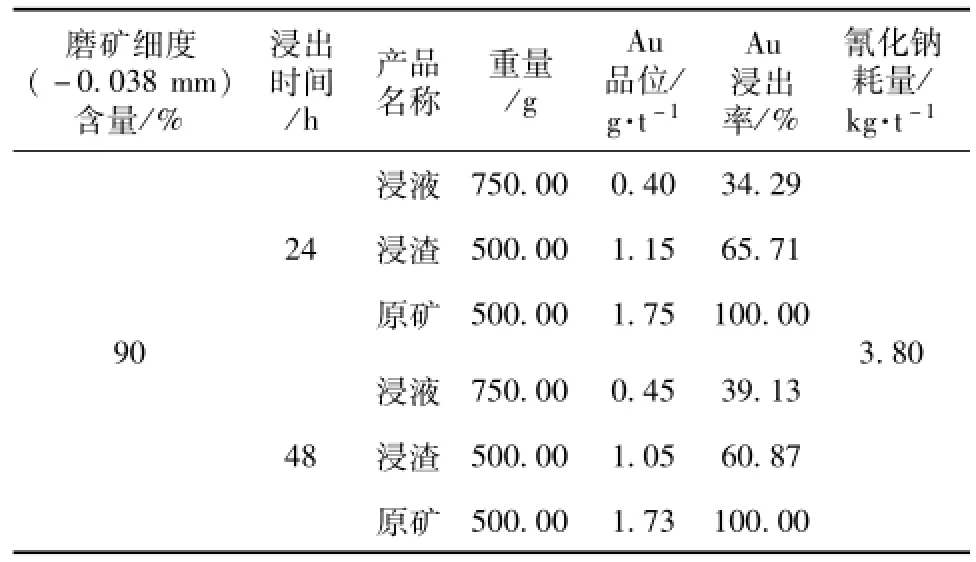

2.3.2 烧渣氰化浸出磨矿细度试验

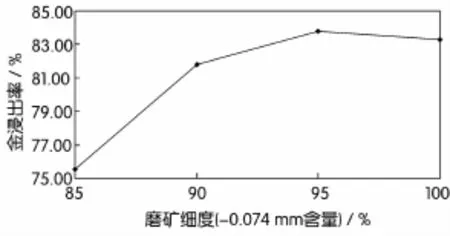

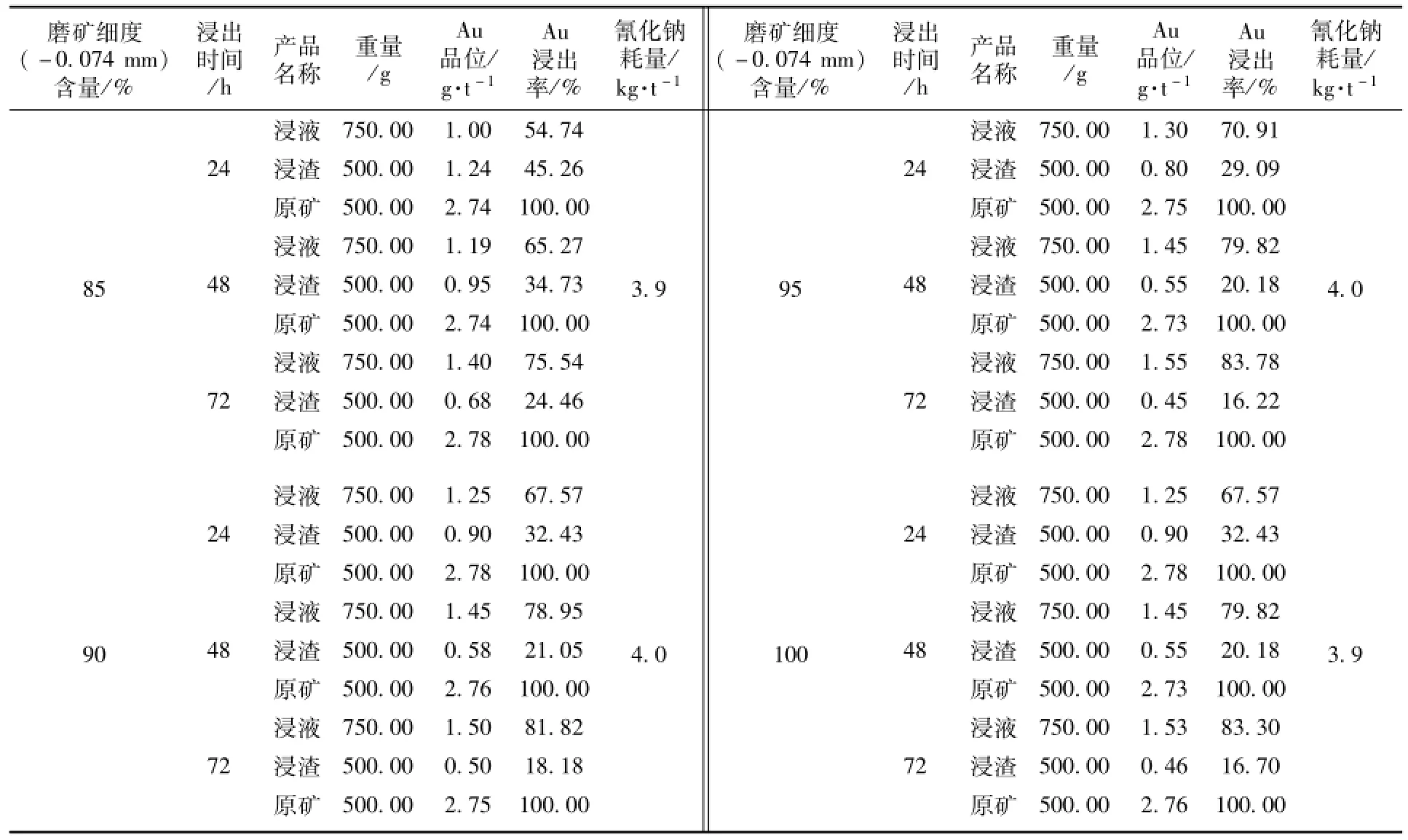

试样在750℃温度下氧化焙烧2 h,烧渣分别磨至细度-0.074 mm占85%、90%、95%、100%,调浆液固比1.5,氢氧化钠调pH=11,碱浸2 h,氰化浸出72 h,进行氧化焙烧-氰化浸出磨矿细度试验,试验工艺流程如图2所示,试验结果见表7,磨矿细度与金浸出率关系曲线如图4所示。

表6 氧化焙烧温度试验结果

图4 磨矿细度与金浸出率关系曲线

试验结果表明,随着磨矿细度增加,金浸出率逐渐提高,当磨矿细度到-0.074 mm占95%后,再提高磨矿细度金浸出率出现下降,因此磨矿细度宜选用-0.074 mm占95%。

表7 烧渣氰化浸出磨矿细度试验结果

3 结 论

1.试样为硅质角砾岩型含砷含碳微细粒嵌布金矿石,金矿物与黄铁矿、磁黄铁矿、脉石等矿物胶结互生,连生关系复杂,矿石不但硬度大,同时金矿物嵌布粒度极细,并且矿石中含有碳和砷等有害元素,这些双重因素均对金回收不利。

2.试样破碎至-2 mm,在750℃温度下氧化焙烧2 h,烧渣磨至细度-0.074 mm占95%,调整矿浆液固比1.5,氢氧化钠调pH=11,碱浸2 h,氰化浸出72 h,金浸出率83.45%。

3.试验结果表明该矿石采用氧化焙烧预处理,使矿物形成多孔的、渗透性好的焙砂后氰化浸出能明显提高金浸出率,有效解除碳、砷有害元素和矿物包裹金对试样金浸出的双重影响。

[1] 李岩,周桂英,宋永胜.青海某含砷金精矿焙烧浸出试验研究[J].金属矿山,2009,(8):57-59.

[2] 盛艳玲,陈江丽,张强,等.某含碳难处理金矿石焙烧-氰化试验研究[J].黄金,2007,(1):43-45.

[3] 杨金林,马少健,王桂芳,等.某难处理金矿石氰化浸出试验研究[J].金属矿山,2010,(8):455-456.

[4] 朱长亮,杨洪英,王大文,等.含砷含碳双重难处理金矿石预处理方法研究现状[J].中国矿业,2009,(4):67-69.

M ineral Processing Investigation of the Arsenic and Carbon Bearing M icro-fine Particle Gold Primary Grain

ZHANG Chao-hui,XUEWei-wei,YU Yan-tao

(Beijing Linbao Jinyuan Metal Technical Institute Limited Company,Linbao 472500,China)

In order to utilize and exploit the arsenic and carbon bearingmicro-fine paeticle gold primary grain,process test of cyanide leaching after fine grinding,flotation process with the cyanide leaching of tails and pretreatment of oxidizing roasting with cyanide leaching,were employed according to the characteristic of ore.The experiment result proved that leaching recovery of gold was83.45%employed pretreatment of oxidizing roastingwith cyanide leaching.

the arsenic and carbon bearingmicro-fine particle gold primary grain;preteatment of oxidizing roasting;cyanide leaching

TD923

A

1003-5540(2016)04-0021-04

2016-06-20

张朝辉(1975-),男,助理工程师,主要从事选矿技术工作。