激光刻痕对取向硅钢铁损和磁畴的影响规律研究*

2016-05-17杨富尧古凌云薛志勇

杨富尧,古凌云,马 光,陈 新,任 宇,薛志勇

(1.北京科技大学 材料科学与工程学院, 北京 100083; 2.国网智能电网研究院电工新材料研究所,北京 100052;

3. 华北电力大学 能源动力与机械工程学院,北京 102206)

激光刻痕对取向硅钢铁损和磁畴的影响规律研究*

杨富尧1,2,古凌云3,马光2,陈新2,任宇3,薛志勇3

(1.北京科技大学 材料科学与工程学院, 北京 100083; 2.国网智能电网研究院电工新材料研究所,北京 100052;

3. 华北电力大学 能源动力与机械工程学院,北京 102206)

摘要:激光刻痕是一种降低取向硅钢片铁损的有效方法。选取激光功率、扫描速度、激光频率、刻痕间距作为工艺变量,对取向硅钢片进行刻痕实验,并利用磁性能测试系统和磁畴观测仪研究了不同工艺参数对激光刻痕后取向硅钢铁损和磁畴的改善效果。结果表明,取向硅钢片的平均铁损降低率随激光功率和刻痕间距增大而先增大后减小,随激光频率和扫描速度增大而减小。经不同工艺参数刻痕后,硅钢片的磁畴宽度均有所减小,且磁畴宽度的变化规律与铁损降低率的变化规律相吻合。优化了取向硅钢片的激光刻痕工艺参数,利用此工艺刻痕后,取向硅钢片的平均铁损降低率达8%。

关键词:取向硅钢;激光刻痕;铁损;细化磁畴

0引言

取向硅钢是电力行业不可或缺的重要软磁合金,亦是产量最大的金属功能材料。取向硅钢主要作为制造各种变压器、发电机等的铁芯材料,将其低铁损化对节约能耗极其重要[1-3]。

硅钢铁损主要由磁滞损耗、涡流损耗、反常损耗3部分组成[1]。随着冶金工艺和设备的日益完善,利用冶金方法降低硅钢铁损值的效果越发不明显。以细化磁畴为目的的表面处理技术是降低硅钢铁损的另一有效方法,在硅钢表面进行机械刻痕或激光刻痕,可使硅钢片中产生内应力或热效应,从而改善其内部磁畴结构,达到细化磁畴并降低硅钢铁损的目的[4-7]。

激光刻痕法因其具有能量稳定、加工速度快、效率高等优点,目前作为主要细化磁畴技术在国内外低损耗取向硅钢研发及生产中已得到长足发展和广泛应用。迄今,人们已初步针对激光刻痕技术中所涉及的刻痕速度、刻痕间距、刻痕方向、激光频率、刻痕速率以及激光种类等进行了大量研究,但几乎均局限于对比刻痕工艺参数与铁损降低效果之间的关系分析[8-12],缺乏从微观磁畴角度观察并深入探讨工艺参数对磁畴细化效果如磁畴宽度影响的理论研究。事实上,激光刻痕技术关键在于在硅钢表面形成合适尺寸、有效的应力-应变区,通过影响磁畴宽度,使硅钢铁损性能得到优化[13-14]。刻痕间距、刻痕深度与磁畴宽度的对应关系可间接反映激光刻痕处理后形成的应力-应变区是否合理,因此,研究不同刻痕工艺下,刻痕形貌与磁畴宽度、铁损降低效果的对应关系,对优化激光工艺参数具有重要意义。本文采用激光刻痕法进行了高磁感取向硅钢磁畴细化研究,深入分析了激光刻痕工艺参数对高磁感取向硅钢铁损值、刻痕形貌及磁畴的影响规律,对开发新型低损耗取向硅钢有一定参考价值。

1实验材料及方法

实验使用的高磁感取向硅钢的规格为0.30 mm×30 mm×300 mm。进行激光刻痕前将取向硅钢片在800 ℃、真空还原气氛中进行2 h退火处理。激光刻痕实验在以355 nm半导体端面泵浦激光设备为基础自行研制的激光刻痕设备上进行。使用磁导计测量刻痕后试样的铁损值。为了更加直观地说明激光刻痕方法对硅钢片磁畴的细化效果,使用德国Brockhaus公司生产的Domain Viewer DV90型磁畴观测仪对刻痕前后硅钢片的磁畴结构进行观测。同时,使用Olympus公司生产的OLS4100型3D激光测量显微镜观测取向硅钢片表面上激光刻痕区域的形貌。

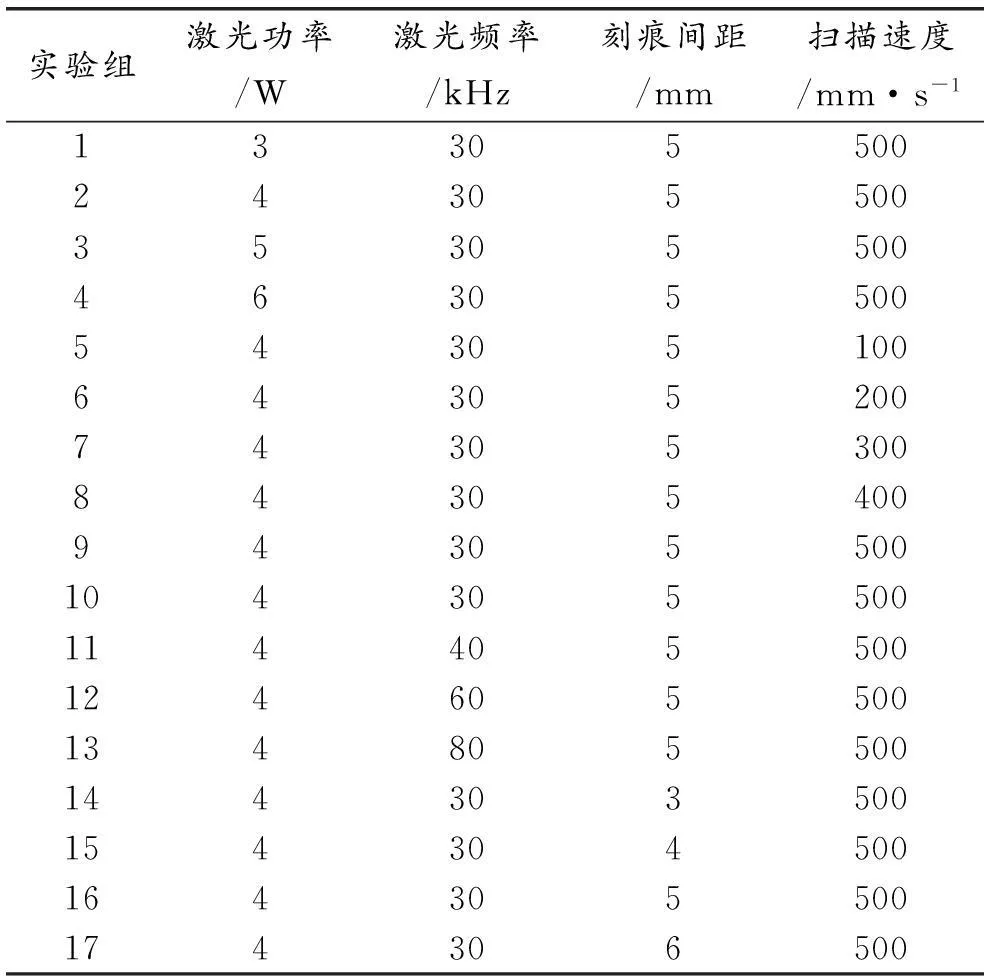

影响刻痕效果最主要的参数有激光功率、扫描速度、激光频率、刻痕间距、激光点径、脉冲能量等[15-16],本文根据所使用激光器的具体情况,选择激光功率、激光频率、扫描速度、刻痕间距4个参量作为考察对象,研究硅钢片铁损、磁畴结构及形貌随刻痕工艺参数的变化规律。实验具体工艺参数列于表1中。每个工艺下分别进行5次刻痕实验,取5次实验结果的平均值作为该工艺下硅钢片的铁损值。

表1实验工艺参数

Table 1 Experimental scheme of laserscribing on the surface of silicon steel sheets

实验组激光功率/W激光频率/kHz刻痕间距/mm扫描速度/mm·s-1133055002430550035305500463055005430510064305200743053008430540094305500104305500114405500124605500134805500144303500154304500164305500174306500

2结果与讨论

2.1刻痕工艺参数对铁损的影响

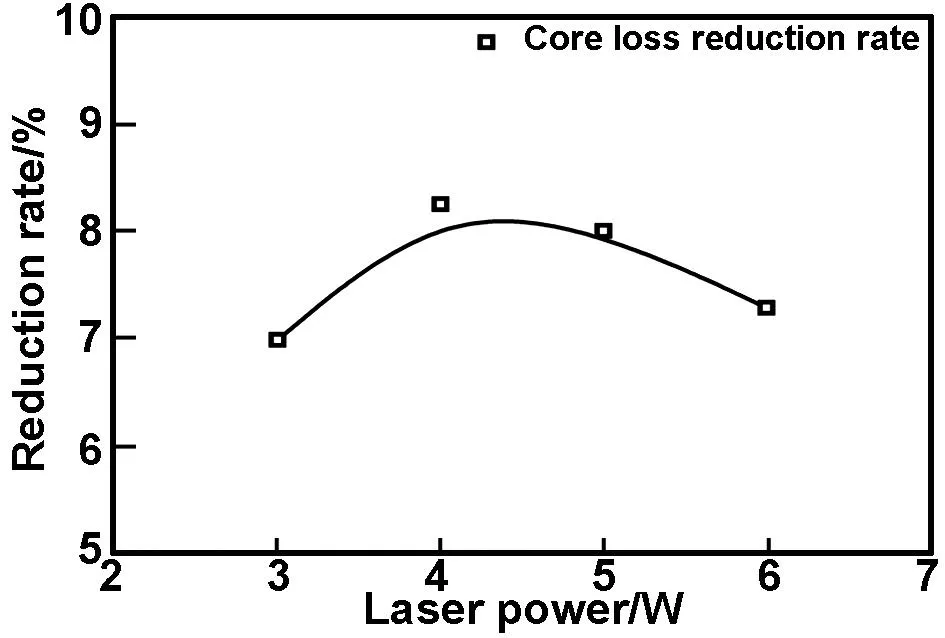

2.1.1激光功率

目前,该研究领域国内外采用的激光设备通常为连续CO2激光器或Nd-Yag激光器,功率一般在50 W以上,最高甚至高达500 W[13],能耗严重,且功率越大,越易破坏硅钢表面的绝缘涂层,对材料绝缘性能构成不利影响,不适合工业化应用。本文采用半导体端面泵浦激光设备功率在3~6 W,在达到相同铁损降低效果的同时更加节能。图1所示为硅钢片平均铁损降低率随激光功率的变化规律(激光频率为30 kHz,扫描速度为500 mm/s,刻痕间距为5 mm)。

图1 刻痕功率对取向硅钢铁损的影响

Fig 1 The average core loss reduction rate as a function of laser power

从图1可以看出,随着激光功率增大,铁损降低率先增大后减小。分析其原因,当激光功率较低时,刻痕对硅钢磁畴的细化作用较小,铁损降低幅度比较小。随着功率的增大,刻痕对硅钢磁畴的细化作用逐渐增大,铁损降低幅度亦随之增加。然而,进一步增大激光功率时,由于激光束在硅钢局部区域产生过大应力和热影响,使得晶粒中的位错密度增大,磁滞损耗增大,抵消了一部分因刻痕效应降低的铁损值[9]。

2.1.2刻痕间距

不同的激光源、功率等将对应不同的最佳刻痕间距。Huang Yu[16]采用Nd-Yag激光进行刻痕实验,发现刻痕间距为3 mm时获得较大的铁损降低幅度;S.V.Ponnaluri等[17]则认为准分子激光的较优刻痕间距应设定为4 mm;Krause、李海蛟等[8,12]采用CO2激光,认为最优刻痕间距应为6 mm。因此,本文选取3~6 mm作为激光刻痕间距参数变量进行研究。图2所示为硅钢片平均铁损降低率随刻痕间距的变化规律(激光功率为4 W,激光频率为30 kHz,扫描速度为500 mm/s)。随着刻痕间距的增大,硅钢的平均铁损降低率先增大后减小,呈现出类似抛物线的变化趋势,最优刻痕间距为5 mm。其原因可能是刻痕间距较小时,激光刻痕影响区域会有部分重叠,重复作用部位内应力过大,产生位错较多,影响晶粒取向度,故硅钢的铁损降低效果不明显;随着刻痕间距的增大,刻痕影响区域重叠部分减小,硅钢的铁损降低率逐渐增大;但当刻痕间距过大时,刻痕影响区域不能完全覆盖硅钢表面,导致材料的整体铁损降低幅度变小[14,18]。

图2 刻痕间距对取向硅钢铁损的影响

Fig 2 The average core loss reduction rate as a function of scribing spacing

2.1.3扫描速度

扫描速率可对硅钢表面产生的应力及位错构成直接影响,是激光刻痕技术重要工艺参数之一。图3为硅钢片平均铁损降低率随扫描速度的变化规律(激光频率为30 kHz,激光功率为4 W,刻痕间距为5 mm)。

图3 激光扫描速度对取向硅钢铁损的影响

Fig 3 The average core loss reduction rate as a function of scanning speed

由图3可知,随激光扫描速度的增大,刻痕后取向硅钢的平均铁损降低率呈现出下降趋势,即刻痕速度越快,铁损降低效果越小。Krause[8]认为,采用CO2连续激光器的最佳激光扫描速度在200 mm/s以下,李海蛟等[12]采用同样的刻痕间距,发现在50 W激光功率下,800 m/s的激光速度较200 mm/s的铁损降低效果更大。由于本文采用的激光功率较小,瞬间在硅钢表面造成的应力-应变区较高功率激光器更小[8,12],因此,随着扫描速度增加,激光在硅钢表面的作用时间变短,相比大功率激光在硅钢表面产生的内应力及热效应将更小[19],导致磁畴得不到充分细化,铁损降低效果变差,故该功率工艺下,扫描速率应不大于100 mm/s。

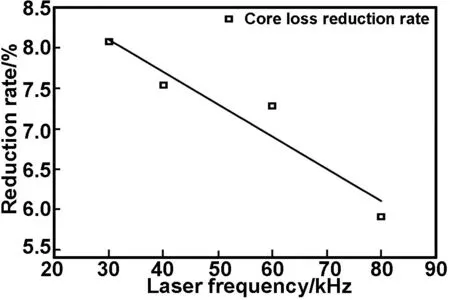

2.1.4激光频率

图4所示为硅钢片平均铁损降低率随激光频率的变化规律(激光功率为4 W,刻痕间距5 mm,扫描速度500 mm/s)。可以看出,随激光频率升高,刻痕后取向硅钢的平均铁损降低率大致呈线性下降趋势,即激光频率越高,铁损降低效果越差。文献[12]指出激光频率越大,会使刻痕点距逐渐减小,刻痕影响区变大,铁损降低效果会更好,这与本文实验结论不同。其原因可能在于本文实验激光功率小,随着频率的增大,单次脉冲能量会进一步降低,刻痕时产生的内应力与热效应变小,导致磁畴细化作用减弱,使得硅钢铁损降低幅度变小。

图4频率变化对取向硅钢铁损的影响

Fig 4 The average core loss reduction rate as a function of laser frequency

2.2工艺参数对刻痕深度的影响

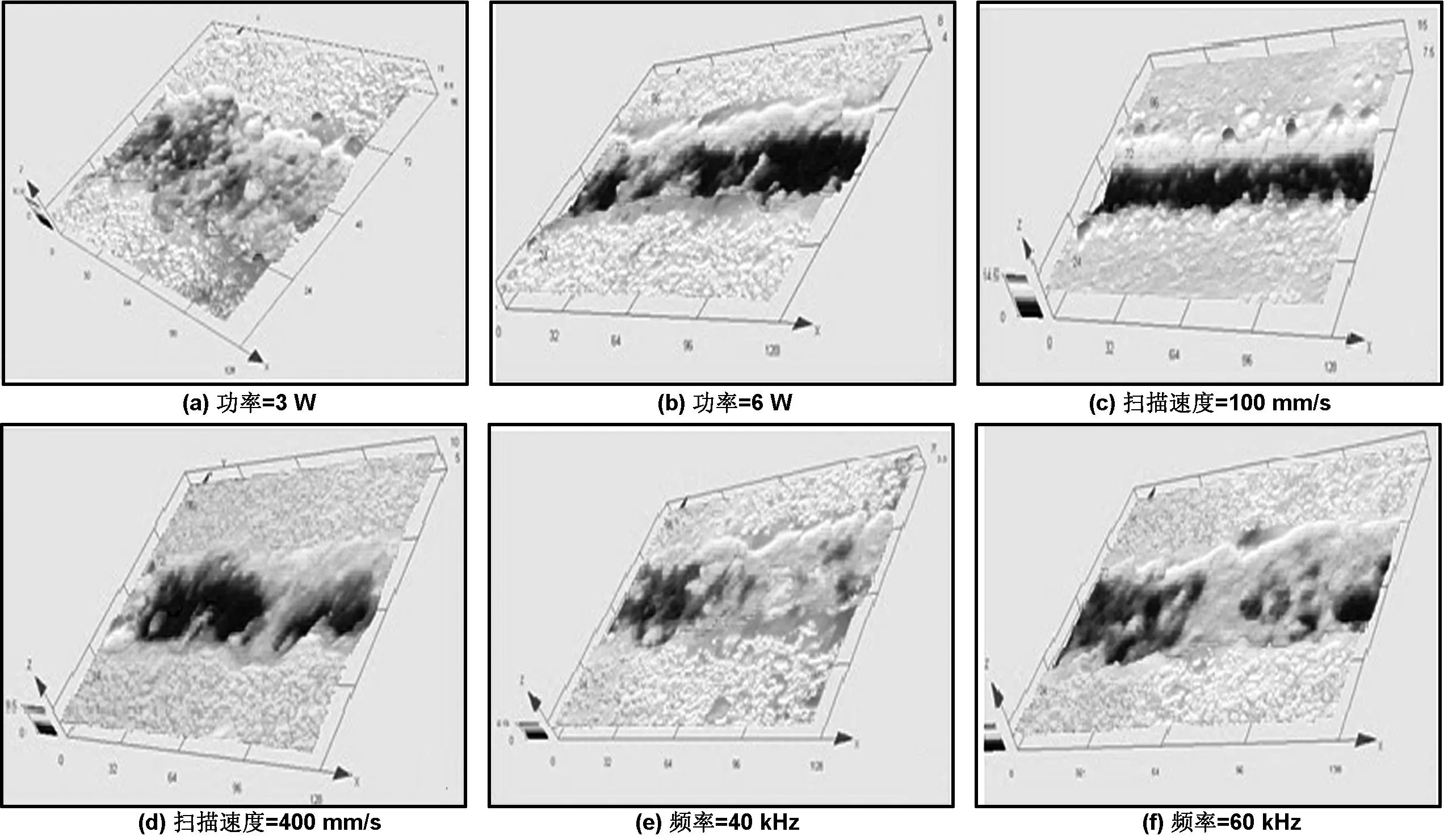

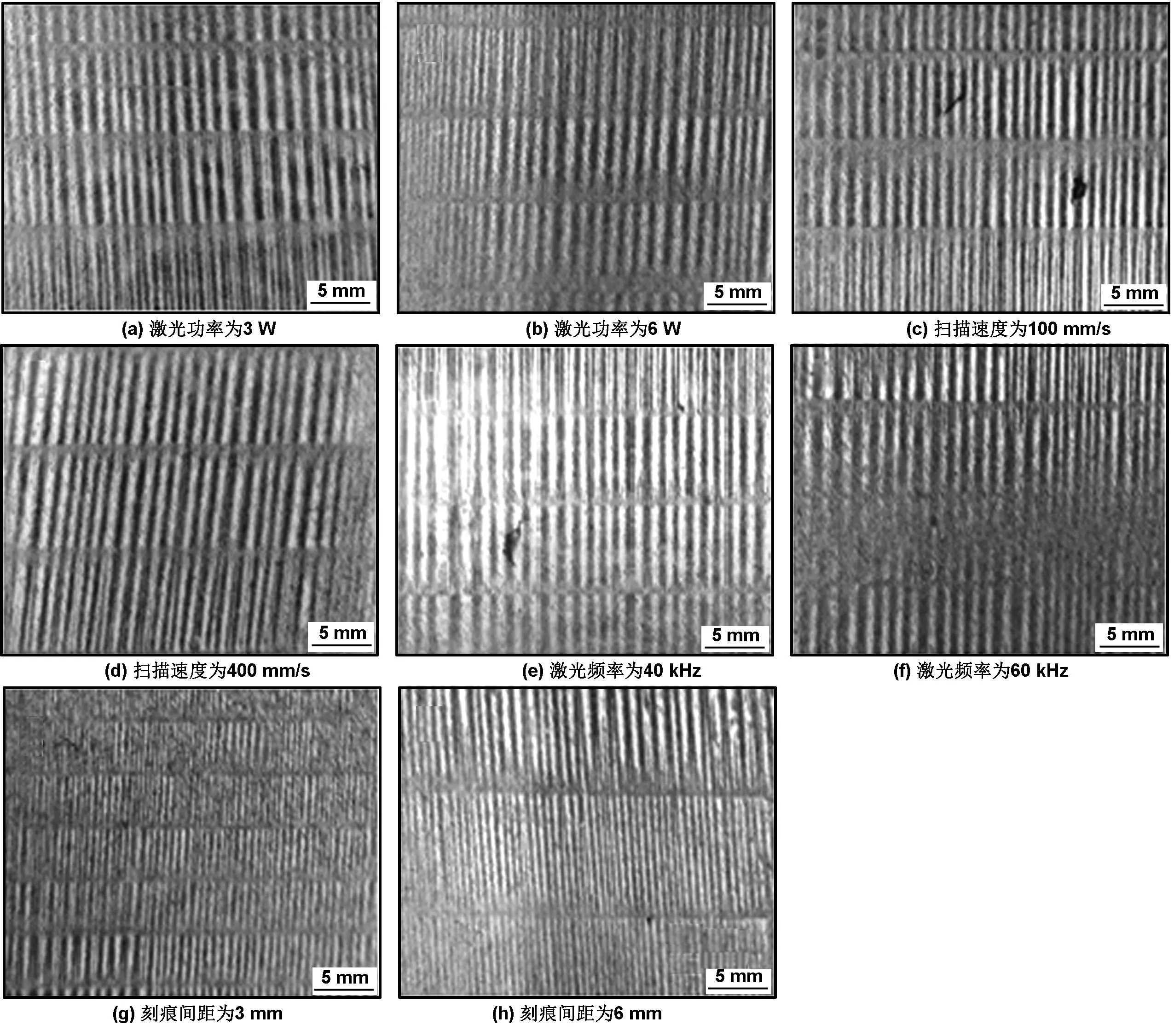

刻痕深度主要取决于激光功率、扫描速度和激光频率,在激光功率、扫描速度和激光频率不变的情况下,刻痕间距对刻痕深度几乎没有影响。图5所示为经不同工艺参数刻痕后取向硅钢片刻痕位置的典型微观形貌。

图5 不同工艺参数下取向硅钢片刻痕位置的微观形貌

图5(a)和(b)为不同激光功率条件下刻痕的微观形貌,对比(a)、(b)可知,激光功率越大,刻痕深度越大(由2.116 μm增加至2.583 μm),这是由于随着激光功率的增大,刻痕时沉积到硅钢表面的能量也增大,导致刻痕深度增加。图5(c)和(d)为不同激光扫描速度条件下刻痕的微观形貌,可以看出,刻痕深度随激光扫描速度增大而减小(由6.294 μm减小至3.655 μm),即随着扫描速度增大,激光作用在硅钢表面的时间变短,刻痕作用变弱。图5(e)和(f)为不同激光频率条件下刻痕的微观形貌,可以看出,不同频率条件下,频率越高,刻痕深度越小(分别为2.986和2.768 μm),这与前述分析的单次脉冲能量有关,即频率越高,单次脉冲能量越低,刻痕深度将越小,尤其对于小功率激光而言,频率因素影响会更加明显。昝森巍等[20]通过理论计算分析获悉增加刻痕深度,会使磁畴细化效果显著增加。然而由2.1.1分析可知,刻痕深度过大,可能使晶粒结构内的位错引起铁损增加的效果与细化磁畴效果相抵消,降低铁损降幅。因此,在合理范围内增大激光功率,减小扫描速度及频率将有助于增强磁畴细化效果。

2.3磁畴结构特征

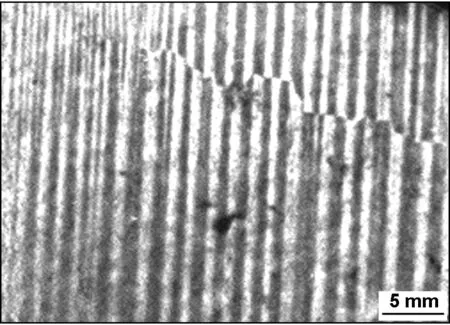

铁磁材料冷却到居里温度下时,其晶粒内部会形成许多小区域。每个小区域中的原子磁矩会自发磁化,沿特定方向排列。这种自发磁化的小区域称为磁畴。图6所示为未刻痕取向硅钢片(牌号B30P105)磁畴结构的典型照片。经统计,磁畴的平均宽度为0.699 mm。

图7为经不同工艺参数刻痕后取向硅钢片磁畴结构的典型照片。图7(a)和(b)所示分别为功率为3和6 W条件下的典型磁畴结构。经统计,激光功率由3 W 增大至6 W时,磁畴宽度分别为0.545,0.273,0.409和0.425 mm,由此可知,激光功率为4 W的时候磁畴最细,磁畴细化程度较高。图7(c)和(d)所示分别为扫描速度为100和500 mm/s条件下的典型磁畴结构。扫描速度由100 mm/s增大至500 mm/s时,磁畴宽度分别为0.257,0.333,0.373,0.411和0.374 mm,即随着扫描速度增大,磁畴宽度亦增大。

图6未刻痕取向硅钢片磁畴结构

Fig 6 Typical magnetic domain structure of silicon steel before laser scribing

图7 刻痕后取向硅钢片的典型磁畴结构

图7(e)和(f)所示分别为频率为40和60 kHz条件下的典型磁畴结构。激光频率由30 kHz增大至80 kHz时,磁畴宽度分别为0.369,0.445,0.484和0.403 mm,可以看出,频率为30 kHz时取向硅钢片磁畴细化程度最高。图7(g)和(h)所示分别为刻痕间距为3和6 mm条件下的典型磁畴结构。刻痕间距由3 mm增大至6 mm时,磁畴宽度分别为0.382,0.364,0.355和0.381 mm。对比同牌号未刻痕取向硅钢的磁畴宽度,经不同刻痕间距刻痕的硅钢片磁畴均有细化,细化程度相差不大,当刻痕间距为5 mm时磁畴宽度最小,铁损降幅最大。

硅钢的总铁损值(PT)由3部分组成:磁滞损耗Ph、涡流损耗Pc、反常损耗Pa[1]。即

(1)

其中,硅钢的磁滞损耗Ph可以用经验公式表示为[1]

(2)

式中,k和a为常数,f为频率,Bm为最大磁感应强度。

由Maxwell方程推导出来的硅钢片经典涡流损耗Pc可表达为[1]

(3)

式中,t为板厚,ρ为材料电阻率。

经典公式是在假设材料为磁各向同性和正弦波形的磁通密度沿着板厚方向均匀分布的条件下推导出来的。这与材料实际磁化过程不相符,没有考虑磁畴结构产生的影响,即忽略了反常损耗Pa。假设畴壁运动速度相等的情况下,根据畴壁阻尼运动消耗能量的关系,可以建立反映180°畴壁运动所引起损耗的特征模型[21]

(4)

式中,η为反常因子;2L为畴壁间距;t为板厚;Pa为反常涡流损耗。

根据式(3)和(4),总涡流损耗Pe可以表达为

(5)

在确定的使用频率(如f=50 Hz)条件下,特定硅钢片的Bm值为定值,故磁滞损耗Ph可以看作常数,即硅钢片的PT主要由Pe决定,而根据式(5),Pe∝2L,所以PT∝2L,即磁畴宽度越小,硅钢片铁损越低。

从上述磁畴宽度统计数据可知,随激光功率及刻痕间距的增大,磁畴宽度由宽变细,随后又由细变宽,故硅钢片的铁损值先减小后增大,使得其铁损降低率先增大后减小(如图1和2所示)。随着扫描速度和激光频率的增大,磁畴宽度由细变宽,故硅钢片的铁损值增大,使得其铁损降低率减小(如图3和4所示)。

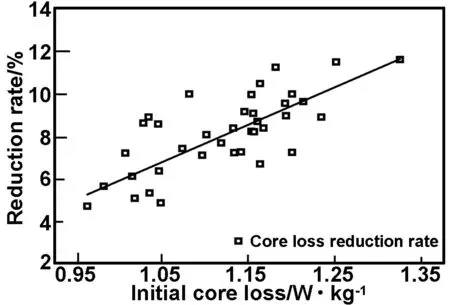

2.4刻痕工艺参数的优化

通过上述单因子实验,综合所得实验数据,在本文涉及的各参数取值范围内,优选出了最佳刻痕工艺参数为:激光功率P=4 W,激光频率f=30 kHz,激光扫描速度v=100 mm/s,激光刻痕间距d=5 mm。利用该优化工艺参数进行了小批量(40片)的取向硅钢激光刻痕实验,结果如图8所示。由图8可知,经优化工艺参数刻痕后,40片硅钢片的平均铁损降低率达到了8%,最高铁损降幅达12%,与前述试验对比可知,该优化刻痕工艺降损效果最为显著。

图8 铁损降低率和初始铁损之间的关系

Fig 8 The relationship between the core loss reduction rate and the initial core loss of silicon steel sheets

此外,从图8可以看出,取向硅钢片的初始铁损值和铁损降低率之间大致存在如下趋势:初始铁损值越高,铁损降低率也越高。这是因为取向硅钢的初始铁损值越高,其内部晶粒可能更为粗大,磁畴较宽,经过激光刻痕处理,磁畴更容易细化,故其铁损降低率也就越大。反之,初始铁损值越低的取向硅钢,其内部磁畴已经较为细小,通过刻痕使磁畴进一步细化的难度较高,故其铁损降低率相对较低。

3结论

为研究刻痕对硅钢片铁损和磁畴的影响进行了激光刻痕实验,考察了激光功率、激光频率、扫描速度、刻痕间距等主要刻痕工艺参数对硅钢片铁损及磁畴的影响规律,主要结论如下:

(1)硅钢的平均铁损降低率随激光功率和刻痕间距的增加而先增大后减小,随激光频率和扫描速度的增大而减小。

(2)改变激光功率、扫描速度及频率均会对刻痕深度构成影响,由于晶粒内位错增加会引起铁损增加,硅钢铁损降幅会随刻痕深度的增加先增大后减小。

(3)经不同工艺参数刻痕后,硅钢片的磁畴宽度均有所减小,使硅钢片的涡流损耗减小,从而降低了硅钢的铁损值,且磁畴宽度的变化规律与铁损降低率的变化规律相吻合。

(4)确定了一组优化的激光刻痕工艺参数:功率P=4 W,频率f=30 kHz,扫描速度v=100 mm/s,刻痕间距d=5 mm。利用该刻痕工艺,取向硅钢片的平均铁损降低率达到了8%,最大可达12%。

参考文献:

[1]He Zhizhong. Electrical Steel [M]. Beijing: Metallurgical Industry Press, 2012.

何治忠.电工钢 [M]. 北京: 冶金工业出版社, 2012.

[2]Dong Jing, Lu Fengxi. Present status and development trends of oriented silicon sheet used for transformer manufacturing [J]. Res Iron Steel, 2005, 04:59-61.

董晶, 卢凤喜. 变压器用取向硅钢片的现状及发展趋势预测 [J]. 钢铁研究, 2005, 4: 59-61.

[3]Beyer E, Lahn L, Schepers C, et al. The influence of compressive stress applied by hard coatings on the power loss of grain oriented electrical steel sheet [J]. Journal of Magnetism and Magnetic Materials, 2011, 323:1985-1991.

[4]Zehetbauer M, Pfutzner H. On the mechanism of domain refinement due to scratching [J]. Jpn J Appl Phys, 1982, 21(9): 580-582.

[5]Chukwuchekwa N, Moses J A, Anderson P. Study of the effects of surface coating on magnetic barkhausen noise in grain-oriented electrical steel [J]. Magn IEEE Trans, 2012, 48(4): 1393-1396.

[6]Wang H, Li C S, Mei R B, et al. Effect of ball scribing on magnetic shielding efficiency of grain-oriented silicon steel [J]. Journal of Iron and Steel Research International, 2014, 21(7): 679-684.

[7]Lahn L, Wang C Y, Allwardt A, et al. Improved transformer noise behavior by optimized laser domain refinement at Thyssen Krupp electrical steel [J]. Magn IEEE Trans, 2012, 48(4): 1453-1456.

[8]Krause R F. Effect of laser scribing on the magnetic properties and domain structure of high-permeability 3% Si-Fe [J]. J Appl Phys, 1984, (55):2121-2123.

[9]Ryu K S, Park Y J, Kim C G, et al. Core loss reduction by laser scribing in grain-oriented 3 % Si-Fe under different magnetizing direction [J]. Status Solidi A, 2004, 201(8): 1815-1818.

[10]Patri S, Gurusamy R. Magnetic domain refinement of silicon-steel laminations by laser scribing [J]. Journal of Materials Science, 1996, 31(7): 1693.

[11]Rauscher P, Hauptmann J, Wetzig A, et al. Domain refinement of grain oriented electrical steel with high power laser beam sources [J]. International Journal of Modern Physics B, 2014, 28(12): 144-146.

[12]Li Haijiao, Yang Ping, Jiang Qiwu, et al. Optimization of laser scribing parameters and the analysis of underlying mechanism in a grain-oriented silicon steel[J]. Metallic Functional Materials, 2015, 22(01): 11-16.

李海蛟, 杨平, 蒋奇武, 等. 取向硅钢激光刻痕工艺参数优化及相关原理分析[J]. 金属功能材料, 2015, 22(1): 11-16.

[13]Qi Shuo, Wang Lizhi. Time effect of treating grain-oriented silicon steel with laser scribing[J]. Journal of Shenyang Institute of Chemical Technology, 2002, 16(2): 147-149.

祁烁, 王丽芝. 关于激光刻痕处理取向硅钢的时效性质的研究[J]. 沈阳化工学院学报, 2002, 16(2): 147-149.

[14]Ahn S, Kim D W, Kim H S, et al. Investigation of core loss characteristics of 3% Si-Fe using the laser scribing method [J]. Phys Status Solidi B, 2004, 241(7): 1641-1644.

[15]Ma Zhengqiang. Research prospect of domain refinement of grain-oriented silicon steel by laser scribing[J]. Journal of Iron and Steel Research, 2010, 22(02): 1-5.

马正强. 激光刻痕细化取向硅钢磁畴的研究现状[J]. 钢铁研究学报, 2010, 22(2):1-5.

[16]Huang Y, Ming W Y, Li M Z, et al. Parameter optimization of Nd∶Yag laser scribing process on core loss of grain-oriented magnetic silicon steels [J]. The International Journal of Advanced Manufacturing Technology, 2014, 70(1-4): 1-9.

[17]Ponnaluri S V, Cherukuri R, Molian P A. Core loss reduction in grain-oriented silicon steels by excimer laser scribing —part Ⅰ: experimental work [J]. Journal of Materials Processing Technology, 2001, 112(2):199-204.

[18]Vladislav W, Petr P. Effect of laser scribing on power losses of conventional grain-oriented electrical steels [J]. Journal of Magnetism and Magnetic Materials, 1992, 112(1-3):186-188.

[19]Dong Danyang, Zhang Bin,Chen Suiyuan, et al. Effect of scanning speed on microstructure and microhardness of laser cladding of silicon steel[J]. Journal of Northeastern University (Natural Science), 2008, 29(06): 849-852.

董丹阳, 张滨, 陈岁元, 等. 扫描速度对硅钢表面激光熔覆层组织和硬度的影响[J]. 东北大学学报(自然科学版), 2008, 29(06): 849-852.

[20]Zan Senwei, Zhang Qingmao, Guo Liang, et al. Experimental study of laser grooving on grain-oriented silicon steel sheet[J]. Applied Laser,2014, 34(2): 131-136.

昝森巍, 张庆茂, 郭亮, 等. 取向硅钢片激光表面刻槽的实验研究[J]. 应用激光, 2014, 34(2):131-136.

[21]Rauscher P, Hauptmann J, Wetzig A, et al. Domain refinement of grain oriented electrical steel with high power laser beam sources [J]. International Journal of Modern Physics B, 2014, 28(12): 144-146.

Effect of laser scribing on core loss and magnetic domain of grain-oriented silicon steel

YANG Fuyao1,2,GU Lingyun3,MA Guang2, CHEN Xin2,REN Yu3,XUE Zhiyong3

(1. School of Materials Science and Engineering,University of Science and Technology Beijing, Beijing 100083, China;2. Department of Electrical Engineering New Materials, State Grid Smart Grid Research Institute,Beijing 102211, China;3. School of Energy Power and Mechanical Engineering,North China Electric Power University, Beijing 102206,China)

Abstract:It is well known that laser magnetic domain refinement (LMDF) is an effective way to reduce the power losses of grain-oriented silicon steel. Although people have done a lot of research on LMDF, the relationship between laser parameters and core loss reduction as well as that between laser parameters and magnetic domain of grain-oriented silicon steel has not been studied in detail yet. The core loss and magnetic domain of grain-oriented silicon steel that refined by different laser parameters are investigated by soft magnetic testing system and domain viewer. The results show that the average core loss reduction rate of grain-oriented silicon steel reaches a maximum value and then decreases while increasing laser power and scribing spacing, and it decreases while increasing laser frequency and scanning speed. After laser scribing processing with different parameters, the width of magnetic domain of silicon steels all narrows down, and the eddy current losses of silicon steel sheet also decrease, leading to the reduction of the core loss of silicon steel sheet. The variation of magnetic domain width is changing consistently according to the change of core loss reduction rate. Furthermore, the optimized parameters of laser scribing were obtained, by which the average core loss of grain-oriented silicon steel can reduce 8%.

Key words:grain-oriented silicon steel; laser scribing; core loss; domain refinement

DOI:10.3969/j.issn.1001-9731.2016.02.032

文献标识码:A

中图分类号:TB275

作者简介:杨富尧(1986-),男,黑龙江宝清人,工程师,在读博士,主要从事电力材料研究。

基金项目:国家电网公司科技资助项目(SGRI-WD-71-13-002,SGRI-WD-71-14-002)

文章编号:1001-9731(2016)02-02160-06

收到初稿日期:2015-04-27 收到修改稿日期:2015-09-30 通讯作者:古凌云,E-mail: cloudgly@126.com