高抛法柱芯混凝土浇筑施工技术应用与分析

2016-05-16刘炜

刘炜

(山西建筑职业技术学院,山西 太原 030006)

1 引言

以箱型钢柱为最重要受力构件的钢框架结构已广泛应用到现代民用与工业建筑中,如需要大空间、大柱距、层高要求较高的一些商场、超市、汽车4S 店及大型加工车间、仓库等建筑,为了提高钢框架结构钢柱竖向承载力、稳定性及使钢柱内部腐蚀、生锈降到最低程度,设计单位往往要求在箱型钢柱中灌入无收缩的高强度混凝土。但是箱型钢柱成品每节的加工长度都在15 米左右甚至更长,而且箱型钢柱在柱内部长度方向每隔一定间距均安装着柱的加劲隔板,加劲隔板只有在中心部位会留一个较小的进料孔,使得在钢柱内顺利浇灌混凝土且保证混凝土较高的充盈度及密实度难度大大增加。本文结合实际施工案例,详细阐述了箱型钢柱内浇灌高强混凝土一些成功的材料应用及技术方法。

2 工程概况

本工程位于太原市许东村,项目为多层钢框架重钢结构,总体结构平面形状呈L 形,共两层,地上一层,地下一层,其中一层局部设夹层,一层顶局部设二层。工程建设规模较大,总建筑面积25000m2。钢柱平面布置及规格见图1,其中钢柱为箱型柱,钢柱底标高-4.63m,截面尺寸为四种规格,分别为550*550*18*18m(10个),450*450*16*16mm(42个),400*400*16*16mm(16个),400*400*14*14mm(80个),共148个箱型钢柱,材质均为Q345B,柱长最长达到16.5m,单个柱最大灌注量4.36m3混凝土。箱型柱内每隔2.0m 做矩形隔板,隔板开180mm 直径圆孔。其中柱梁节点处开四个直径25mm 排气孔。设计要求柱内灌注C40 无收缩混凝土,总浇筑方量约326.046 m3。

考虑到现场实际情况,本工程框架柱内采用高抛法进行混凝土的浇注,又考虑到混凝土灌入后在柱隔板附近不宜灌实且整个浇筑过程无有效的振捣措施,故选用了高流态自密实混凝土进行浇筑,使浇筑后的箱型钢柱达到很好的抗压性、防止失稳、增加抗锈蚀性,提高钢柱的承载能力。本次施工主要难点在于C40 无收缩混凝土的配制及混凝土高抛下落后箱型柱内的空气排出。

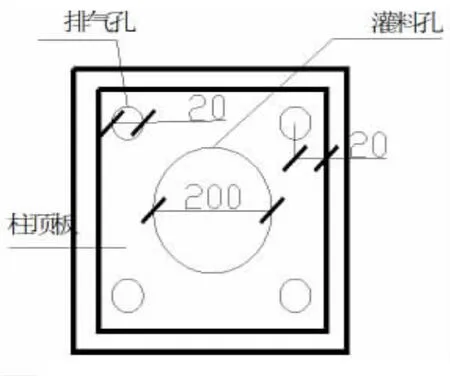

图1 箱型钢柱柱顶形式

3 施工准备工作及要求

3.1 技术准备

要求参与施工人员熟悉图纸,计算好工程量,制定好浇灌的顺序及相应机械的停机位置;由专人提出混凝土用料计划、机械使用计划以及其他工器具;并由专人督促、配合材料实验室对本项目所用的高流态自密实混凝土做配比实验,并提前检验实验效果;编制专项施工方案、专项施工技术、安全交底;研究解决现场施工可能遇到的技术问题,及制定相应的应急措施。

3.2 场地准备

混凝土浇筑准备采用56m 臂长汽车泵及0.3 m3灌料漏斗配合浇筑;个别钢柱距离停机面较远,泵车臂长无法达到的,采用两台最大工作半径达到56m 的QTZ63 塔吊及0.7 方塔吊灌料斗、0.3 方灌料漏斗配合浇筑。机动汽车泵沿建筑北、西、南、东四个方向依次移动浇筑,建筑周围提前准备10m宽汽车泵支腿工作面,停机、支腿地面、混凝土搅拌运输车经过的路面应提前平整、压实。

箱型钢柱柱顶盖板均在工厂加工制作时已留存直径180mm 的浇筑孔,在钢柱灌注混凝土之前最好将此孔用较大的钢板点焊在柱顶,将此孔堵住,避免柱内浇灌混凝土之前被其他工种作业人员抛入杂物,将灌注孔堵塞。箱型钢柱浇筑混凝土前由专人敲去柱顶堵洞钢板,并在夜间用强光手电检查柱内是否有杂物妨碍混凝灌入,如有杂物,必须在浇筑混凝土之前将其清除,检查无误后,用粉笔对检查过的钢柱做记号,避免做重复工作。

3.3 机具准备及要求

1)选用56m 臂长汽车泵一台,基本覆盖纵轴4 跨轴线范围、横轴6 跨轴线范围;考虑到箱型钢柱内浇灌混凝土速度不宜太快,否则可能由于气体无法及时排出而导致堵管,故仅配套4 台混凝土搅拌运输车即可;

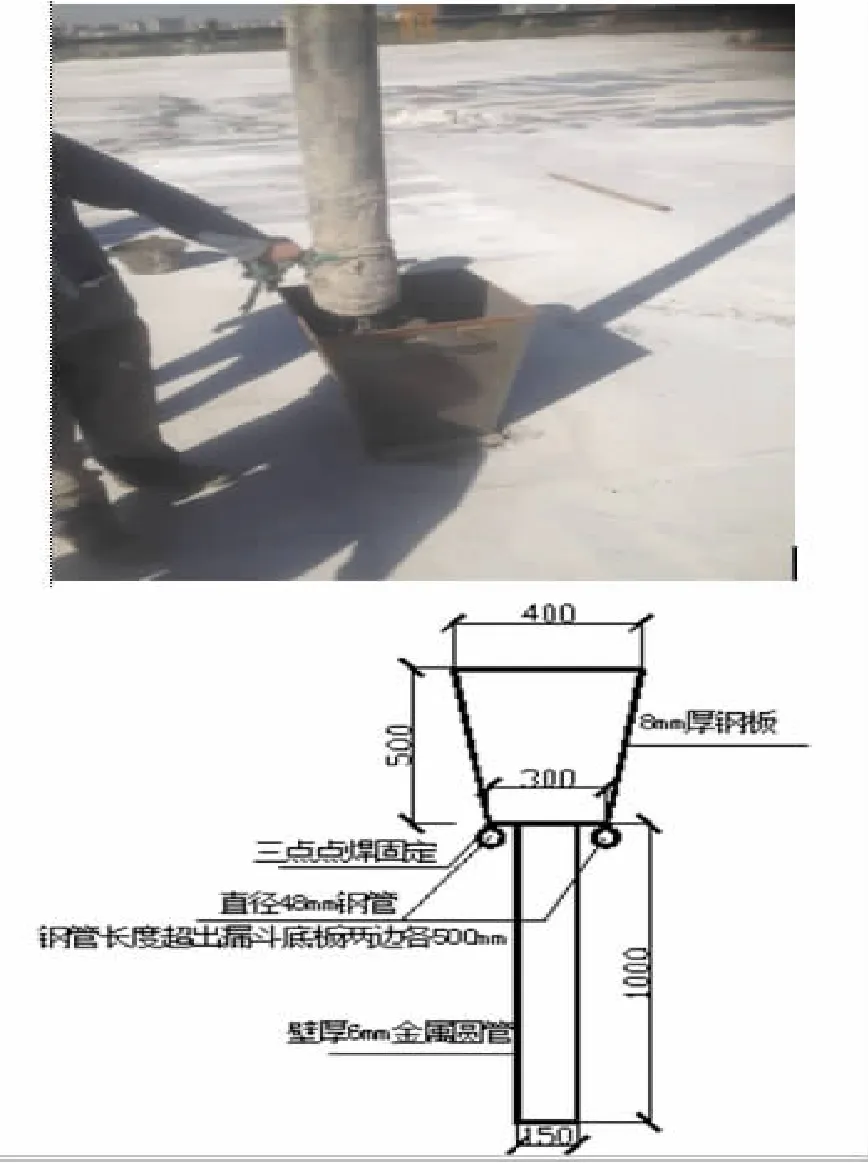

2)0.7方塔吊灌料斗一个;由现场工人焊接制作0.1 方灌料漏斗一个,见图2;

3)振捣棒一根,可在钢柱外表面做辅助振捣;

4)辅助工具:12 号铁丝一捆;木方、垫板若干块;

5)1.2m高移动式简易脚手架两副,用于高于屋面1.5m 的边柱浇筑混凝土工作平台;

6)C40高流态、自密实、无收缩混凝土。

图2 自制锥形灌料漏斗实物及重要尺寸

3.4 劳动力准备

混凝土布料工人4人,汽车泵员1人,汽车泵司机1人,钢筋工2人,辅助敲击检查工人2人,现场管理人员2人,技术员1人。

人员要求:在浇灌前根据施工方案对参与施工人员进行全面的技术及安全交底,管理人员应分工明确,提前打印柱平面布置图,并保证在浇灌现场至少有一名管理人员做浇灌记录,主要记录内容包括:柱的编号、浇灌起止时间、预计浇筑方量、采用的浇筑机械、是否出现异常等内容。

4 自密实混凝土基本技术特性

自密实混凝土是具有较高的流动性、不易离析、浇筑时依靠其自重流动,无需振捣,浇筑后具有较高均匀性和稳定性的特殊混凝土。

应用于本工程的自密实混凝土基本技术性能指标及原材料要求如下:

4.1 自密实混凝土性能控制指标

1)坍落扩展度要求等级SF1,技术要求550~620mm;

2)扩展时间级别T50:性能等级VS,技术要求大于等于2s≤T50≤5s;

3)砼抗压强度大于等于C40级。

4.2 自密实混凝土原材料要求

1)水泥采用标号不小于42.5 的普硅水泥,有相关质量证明文件及检验报告;

2)砂采用中砂,含泥量不超过3%;

3)石子粒径不大于20mm,含泥量不超过1.0%;

4)掺合料宜采用比表面积450m2/ kg 的粒化高炉矿渣粉及Ⅱ级粉煤灰掺合料;

5)外加剂符合相关规范的规定。

4.3 强度C40等级自密实混凝土配合比

本次自密实混凝土正式浇筑前,由商品混凝土搅拌站提前对所用自密实混凝土进行试配,并对其中一根16.5m 长箱型钢柱进行了试浇筑,以检验自密实混凝土的材料性能及施工方案的可行性。

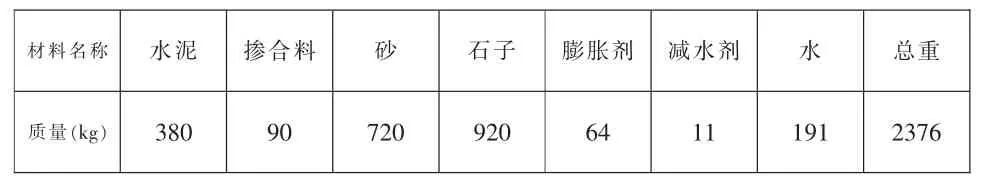

表1 C40无收缩高强度混凝土配比

表2 混凝土试配试浇筑试块强度

5 施工部署及施工顺序

本次箱型柱内混凝土浇筑虽单根型钢柱混凝土工程量较小,但柱距较大,需在建筑周边提供汽车泵的工作面,并对泵车在臂长范围内采取多次移动、支设、浇灌等工作,完成钢柱柱芯砼浇筑。工人以屋面板及搭设的简易移动式脚手架为施工作业工作面,进行漏斗的临时安装、汽车泵浇筑软管的对位、布料。

利用结构主体外侧地面支设汽车泵进行型钢柱砼泵送施工。

5.1 基本施工顺序

汽车泵沿建筑周边移动,从场地北侧钢柱开始浇筑,随后西侧、南侧、东侧依次停机浇筑。浇筑前按照场地布置要求对场地进行平整、压实。

5.2 施工前提

1)箱型钢柱柱芯砼施工前,相关钢结构构件安装结束、所有焊缝焊接完毕,焊缝探伤及相关验收合格。

2)根据图纸及施工现场,对项目各类型箱型钢柱柱芯砼工程量进行统计,并制成表,便于现场管理人员控制浇筑质量。

3)浇筑前,由专人对箱型钢柱柱内检查是否有异物堵塞浇灌孔。

4)高抛混凝土落入箱型钢柱内,钢柱内空气由柱顶及柱身排气孔迅速排出,施工前应由专人检查钢柱、钢梁节点附近的排气孔是否通畅;并通过试浇筑最长钢柱检验已有排气孔是否能及时排出空气,避免由于柱内空气无法排出造成柱内部分位置无法灌入混凝土。如已有排气孔排气不通畅可采用磁力钻在钢柱个别位置补开排气孔,孔形为圆孔,见图3。

图3 磁力钻现场开洞

6 主要施工方法及要求

箱型钢柱、钢管柱的柱芯混凝土浇筑一般采用高抛法及顶升法两种,由于本项目钢柱整体浇灌高度不大、浇筑工程量也较小、整体浇筑难度不大,故本次钢柱柱芯砼浇筑主要采用高抛法浇筑,由于浇筑口较小,振捣操作较为困难,故为保证浇筑后砼质量达到设计要求,采用特制高流态、自密实、无收缩、微膨胀混凝土,预计浇筑量为326.046方。此次浇筑采用56m 臂长汽车泵浇筑,沿建筑物周边地面多次移动、多次支泵,浇筑臂完全伸长后可浇筑四至六排钢柱柱芯混凝土。施工方法及要求:

1)浇筑前严格检查特制混凝土配比、外加剂种类、合格证书;检查混凝土坍落扩展度及扩展时间;每根钢柱浇筑时,用振捣设备对浇筑范围内的混凝土在型钢柱外侧进行辅助振捣,振捣时间不少于20s,随即以小锤轻敲钢柱已浇筑高度范围,敲击声音低沉、均匀即可。设专人负责监督。

2)施工前,应将泵管接好,检查其密封性,不允许漏水,检查合格后用砂浆润滑泵管。混凝土浇筑之前,应将泵管内异物、积水尽量清除干净;浇筑前,先将自制灌料斗伸入都箱型钢柱柱顶板内,灌料斗底板两根钢管支撑在钢柱顶,使灌料斗支撑稳定、方便工人抬动灌料斗以及避免灌料斗底部全部落在柱顶灌浆孔及排气孔上使空气无法排出箱型钢柱。

3)通过对最长箱型钢柱试浇筑混凝土,发现在箱型钢柱柱、梁节点处的隔板以下部分,由于排气孔排气不通畅,使混凝土灌入较为困难、混凝土有局部被空气顶死无法下降的现象。采用磁力钻对梁柱节点附近的隔板下方,柱四块钢板上各补开一个直径25mm 的圆形空洞,孔开成后及时清理产生的金属碎屑,避免落入钢柱内。在浇筑完毕后,将原位置圆形钢板满焊至钢柱开孔位置,并及时清理焊缝涂刷防腐油漆。

4)自密实砼浇筑过程尽量保持连续,中间间隔时间不得超过混凝土初凝时间。自密实混凝土的供应速度应保证施工的连续性。浇筑过程中视不同时间段增减浇筑参与车辆数目,在道路拥堵时段,应尽量增加发车数量,如8 公里运距,平峰时两辆8 m3容积搅拌运输车,高峰时应增加发车数量至4-5 辆。

5)根据箱型钢柱柱内隔板的自然分割段,采用每段一次浇筑成型。浇筑过程中,应控制浇筑速度、均匀浇筑,速度宜控制在0.1m3/10min。防止浇筑速度过快而造成混凝土中产生气泡影响混凝土密实性、或造成柱内空气不能及时排出造成混凝土柱内堵塞。

6)当混凝土正式浇筑前,检查自密实混凝土相关性能不能满足要求时,应停止浇筑作业,及时与搅拌站联系,根据砼现场情况、运输机械类型、运输时间调整砼配比。

7)自密实混凝土的浇筑应连续进行,因中止浇筑时间过长,混凝土无法达到规范规定的工作性能时,应立即组织人员清除浇筑泵和泵管中的残留混凝土,并加压注水清洗,恢复作业后重新浇筑。

8)箱型钢柱柱芯混凝土浇筑前,应由专人对钢柱各位置排气孔数量及通畅程度做检查;并保证钢柱柱顶灌料孔被临时覆盖,以防作业人员将杂物落入;钢柱柱芯混凝土浇筑完毕后,随着柱芯内空气排出、混凝土自然下沉密实造成的混凝土位置下降,必须在已浇筑混凝土初凝前补充浇筑同类型混凝土至要求的标高。

9)自密实混凝土浇筑至柱芯内,随着浇筑量的不断增大,利用其流动性高的特点会使混凝土自然填充至柱内空间,保证混凝土密实、均匀。箱型柱柱芯内混凝土的浇筑质量,可采用敲击钢管听音辨别法来检查其密实度,也可在浇筑完成3 天后采用超声波检测内部混凝土密实度及均匀性。

10)箱型柱柱芯内混凝土由于不拆模、无外露混凝土面,可省略养护过程。

7 质量保证措施

1)自密实混凝土施工质量控制及检验应严格按《混凝土结构工程质量验收规范》(GB50204)、《自密实高性能混凝土技术规程》(JGJ/T283-2012)规定执行。自密实混凝土搅拌所需原材料必须达到相应质量要求且严格把握原材料的称量,商品砼供应企业应在混凝土到现场同时,随车附带相关的产品合格证及质量合格证明文件。

2)现场施工人员应对自密实混凝土浇筑速度严格控制,特别在浇筑初期更不应浇筑过快,现场速度控制可参考下料漏斗中保持的混凝土量,一般应使混凝土量占下料漏斗体积的1/3 即可。

3)由专人严格监控自密实混凝土浇筑前质量,经现场检测混凝土坍落扩展度低于550mm 时不得使用。

4)箱型钢柱柱芯内混凝土浇筑采用汽泵逐段逐根浇筑,混凝土由汽泵泵管运输到柱顶安装好的漏斗,保证漏斗管中心与钢柱中灌料孔中心对齐,通过漏斗管将混凝土送入钢柱中心孔,使浇筑的混凝土填充到内壁的各个角落。

5)应采用混凝土搅拌运输车运输自密实混凝土,夏季高温区段应对滚筒采取防晒措施,冬季采取棉毡覆盖等防寒措施。搅拌运输车应彻底清理滚筒,除去旧混凝土残留物,并严格冲洗且不得有积水。

6)自密实混凝土在运输途中,搅拌运输车应控制好滚筒旋转速度,速度应控制在4 转/min 左右,并严禁向车内加水。运输车装料至浇注的时间应小于80min,若超出此时间,由搅拌站出具技术措施,且通过试验检验。浇注前,运输车罐体应中速旋转超过20s 再卸料。

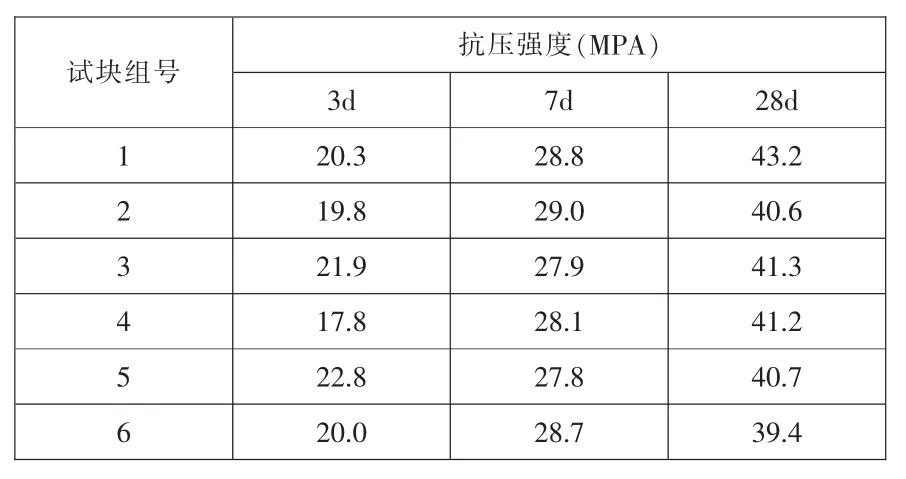

7)混凝土施工后标准试块强度:

表3 施工后正式标准试块强度

经混凝土试块强度评定,本次浇筑C40 无收缩自密实混凝土抗压强度满足设计要求。

8 结语

箱型钢柱柱芯混凝土采用高流态、自密实、无收缩混凝土,并通过高抛法进行浇灌,此做法在很多工程中都在应用,此方法只要对原材质量有较好的控制、前期准备工作做足、现场管理人员严格按方案组织实施浇筑,浇筑质量还是较易保证。但这一施工方法仍有许多问题需要解决,例如对柱内混凝土密实度的检测没有较好的检测及监控方法等,这就需要工程技术人员在实践中不断探索、不断创新,共同研究,为工程质量的提高做出更大的努力。