螺栓连接系统的预紧力测试传感器

2016-05-14王锐锋王建兵

王锐锋 王建兵

摘 要:为了准确测量螺栓连接系统的预紧力,设计制作了一种螺栓预紧力测量的简易传感器,通过对其标定及不断改进后,此传感器能够稳定、准确地测量螺栓连接系统的预紧力,从而帮助设计人员对高强螺栓连接的连接强度进行有效评估,保证螺栓连接结构安全、可靠。

关键词:高强螺栓;力传感器;螺栓预紧力测量

DOI:10.16640/j.cnki.37-1222/t.2016.04.257

1 前言

在高速列车上大量使用着高强螺栓连接副。高强螺栓连接的一个重要指标是预紧力,预紧力的大小决定了高强螺栓的承载能力。

目前高速列车生产过程中,最常见的螺栓预紧方式为扭矩控制法。由于扭矩扳手误差、螺纹之间以及螺栓头或螺母支撑面的摩擦系数分散等因素,按照给定的拧紧力矩进行螺栓预紧时预紧力大小会存在一定的分散。根据德国工程师协会标准VDI 2230,螺栓预紧力的分散可达+/-28%左右。而且由于材料的蠕变、连接表面压溃等原因,预紧力在一定的时间会逐渐下降。为了确保螺栓预紧力能够满足结构设计要求,除了进行理论计算校核,对螺栓预紧力进行实际测量也是必要的。

螺栓预紧力的测量可以通过测量拧紧力矩及螺纹间及螺栓头或螺母支撑面的摩擦系数进行计算间接得到,也可借助各种传感器对预紧力进行直接测量。而摩擦系数的测定比较困难,而且摩擦系数的分散值较大,故在实际测量中不采用此方法,而采取后者来测量预紧力。

直接测量螺栓预紧力的方式中目前较流行主要包括:采用压力传感器、高精度的百分表,或者在螺栓内部布置应变片等方法。

在实际生产中,由于螺栓连接方式及空间的限制、接触表面不平整、以及在螺栓连接系统中实际存在着拉、弯、扭的组合变形。而市面上常见的传感器往往由于不能消除螺栓弯、扭导致的应变而产生较大的误差,这一点需要在实际测量中特别引起注意。

本文根据生产实际需要,设计自制了一种简易的预紧力测量传感器,通过不断地改进,使得传感器在适应实际连接方式要求的前提下,最大程度地减少螺栓弯、扭及不平度对预紧力测量造成的误差,能够对螺栓预紧力进行准确有效的测量,从而帮助设计人员对高强螺栓连接的连接强度进行有效评估,保证螺栓连接结构安全、可靠。

2 传感器设计

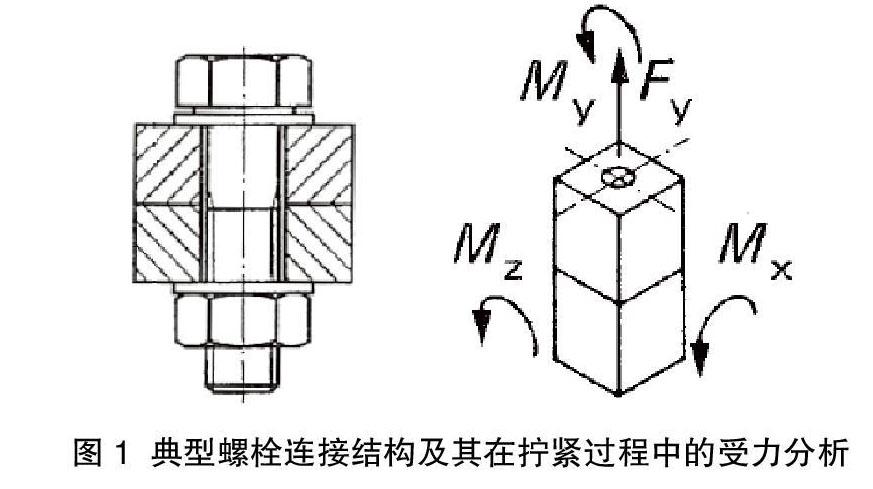

2.1 典型螺栓连接结构及受力分析

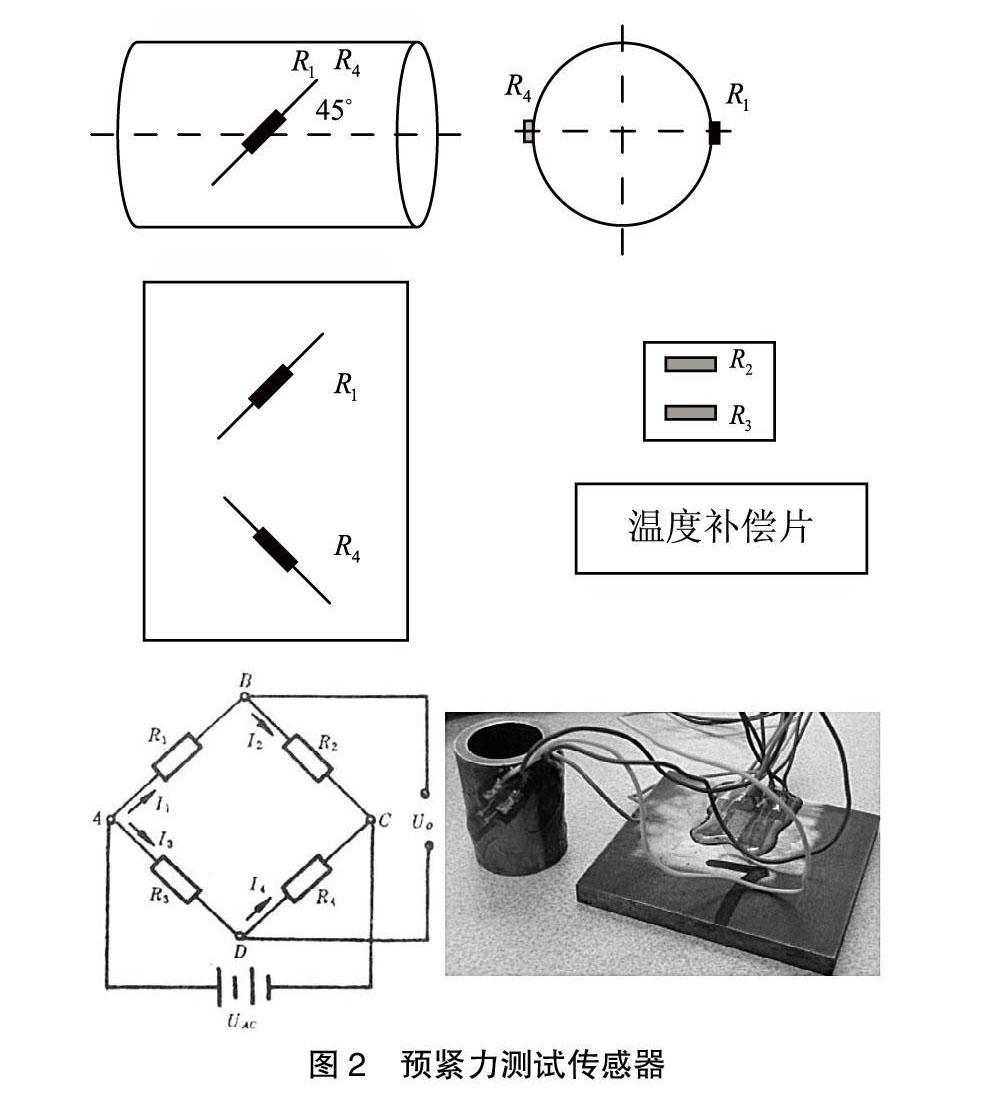

典型的螺栓连接结构如图1所示,螺栓在拧紧的过程中,在产生预紧力FY的同时,在周向上会产生扭矩MY,同时由于接触表面的平面度误差以及连接件的周向刚度不对称等因素又会产生相应的弯矩MX及MZ。

2.2 传感器设计

传感器主要由套管和应变片组成,根据待测的螺栓连接系统确定套管的尺寸及材料。待测螺栓规格为M16,等级为8.8级。套管内径确定为17mm;为保证套管粘贴应变片的位置获得较大并均匀的应变,外径设定为23mm;为确保传感器套管在测量过程不致发生破坏,套管材料选取合金结构钢42CrMo;为了不改变被测螺栓连接长度以避免连接系统的刚度发生较大变化,套管的长度确定为30mm。

根据2.1分析,为准确测得螺栓的预紧力,就必须消除弯矩和扭矩对传感器带来的影响。因此应变片采用全桥的接法,R1和R4相隔180度,且在展开图上相互垂直。这样,弯矩、扭矩在应变片R1和R4上产生的应变将相互抵消,而仅保留均布压力产生的应变,从而消除了弯矩和扭矩对传感器的影响。

同时,为了消除环境温度的影响,在电路中增加了温度补偿片R2、R3。试验采用5mm的小应变片,应变片布置方式如图2所示。

此电路图的测量公式为:

其中:

εc,预紧力F作用下,在R1和R4上测得的应变;

εn,扭矩T作用下,在R1和R4上测得的应变;

εb,弯矩M作用下,在R1和R4上测得的应变;

εt,温度变化,导致R1、R2、R3和R4上测得的应变。

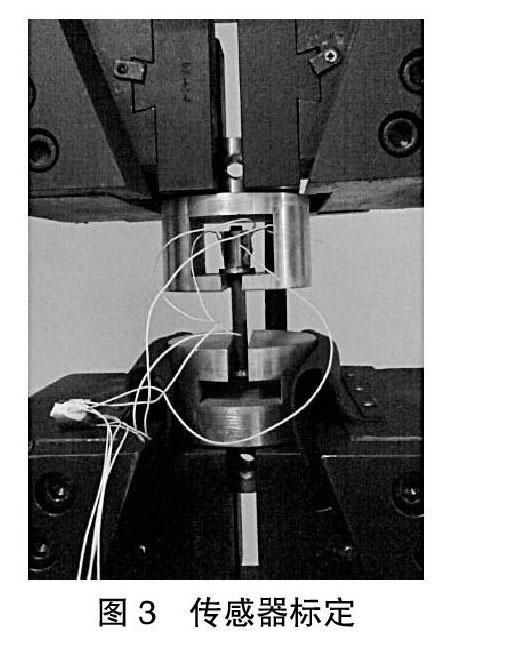

2.3 传感器标定

制作完成的传感器需要对其进行标定,如图3所示,以确定压力与应变的对应关系。为保证传感器测试准确,压力和应变标定结果必须呈线性关系,而且不受其他作用力的干扰,读数稳定、重复性良好。

3 传感器设计方案改进

3.1 初次标定结果及分析

在标定过程中发现,传感器的放置方位对应变值影响很大,重复性非常差,需要对传感器进行改进。

通过分析认为导致传感器重复性差的主要原因可能是套筒两端不平整或加载工装不平整而使作用的力不均布。通过在两端增加尼龙垫片,如图4,消除边界不平整的影响。再次进行试验时发现,在两端有尼龙垫的情况下,标定非常稳定,这就确定了边界不平整引起的集中力是影响传感器的主要原因。

3.2 传感器改进

通过对套筒在集中力作用下得应变场分析,如图5,最终确定采用沿圆周均布8个十字交叉应变片的方案。改进后的传感器电路如图6所示。

再次标定试验的结果表明,传感器的放置方位对结果的影响明显减少,压力与传感器应变线性关系稳定、重复性良好。

图7给出了采用八组应变片方案的测试结果,作为对比同时给出了采用初始的二组应变片方案的测试结果。每种方案分别测试不同放置角度下(分别绕套筒轴线旋转15°)的载荷和电压曲线。从图中可以看出,采用八组应变片方案与二组应变片方案相比,其测试数据具有更好的线性关系和可重复性,满足标定的要求。

4 预紧力实际测量

采用预紧力传感器对高速列车的高强螺栓进行实际测量,如图8所示,测试结果非常稳定,多次测量结果相差较小,与根据标准VDI2230理论计算的预紧力结果吻合较好。标定完成后的传感器方可用来测量螺栓预紧力,测量时将传感器安装在螺栓连接之间,按照装车操作规程预紧螺栓,通过读取应变片的读数确定螺栓预紧力的大小。

5 结论

通过对螺栓预紧力传感器的设计、制作,并进行不断地试验及改进,减少及消除了各种影响传感器准确性的因素。使预紧力传感器能够在实际生产中进行准确有效的测量。帮助设计人员对高强螺栓安全进行有效评估,保证高速列车的安全运行。

参考文献:

[1]郑江,许瑛.机械设计[M].北京:中国林业出版社; 北京大学出版社,2006(08).

[2]严隽耄,傅茂海.车辆工程[M].北京:中国铁道出版社,2007(08).

[3]VDI 2230:2003 高强螺栓连接系统计算[S].

[4]DIN25201:2006 铁路车辆及其组件的设计准则:螺栓连接[S].

[5]刘爱华,满宝元.传感器原理及应用[M].北京:人民邮电出版社, 2006(10).