一个基于LabVIEW的ABS传感器测试系统

2016-05-14张宏宇

张宏宇

摘 要:本测试系统涉及一种汽车ABS轮速传感器测试系统,本测试系统采用工控机控制,采用LabVIEW编程,对工件进行全自动化测试 ,测试精度高,控制灵活,操作方便,可重复性强。

关键词:ABS;轮速传感器;LabVIEW;测试系统

DOI:10.16640/j.cnki.37-1222/t.2016.04.232

0 绪论

ABS(antilock braking system),又称防抱死制动系统,是一种应用于汽车上的高技术制动系统。而其中的轮速传感器,是该系统中重要器件。通过轮速传感器,采集汽车车轮的转速,通过控制单元控制调节制动力,从而使汽车能够短矩离、安全的制动。

传统的测试方法为人工转动齿圈,通过万用表测量信号电压,通过示波器监视波形,而该测量方法测量缓慢,数据不易统计,且周期时间,齿圈个数等都不易测量。而通过电机带动齿圈旋转,自动测量时,又易引入干扰,使数据测量不够准确,而现有的测试系统中,对干扰采用的信号调理时,又多采用硬件滤波的方式,会一定程度上改变信号的特性,从而影响上升、下降时间等参数的测量。

本文介绍了一种测量系统,采用全自动测量方式,自动上下工件,方便快捷,利用以LabVIEW编程的上位机测试系统进行测量,并对测量数据进行数字化滤波,实现了测量数据的精确,完整,可追溯性强。

1 轮速传感器的测量原理

ABS轮速传感器的测量原理如下图1所示:

Uv为传感器供电电压12V;Rm为检测电阻75Ω;Urm为信号电压,自电阻两端获得,是测试中所需要测试的参数;Ilow,Ihigh为实时信号值,其中典型值为Ilow=7mA,Ihigh =14mA,电流值通过Urm和Rm换算得到。

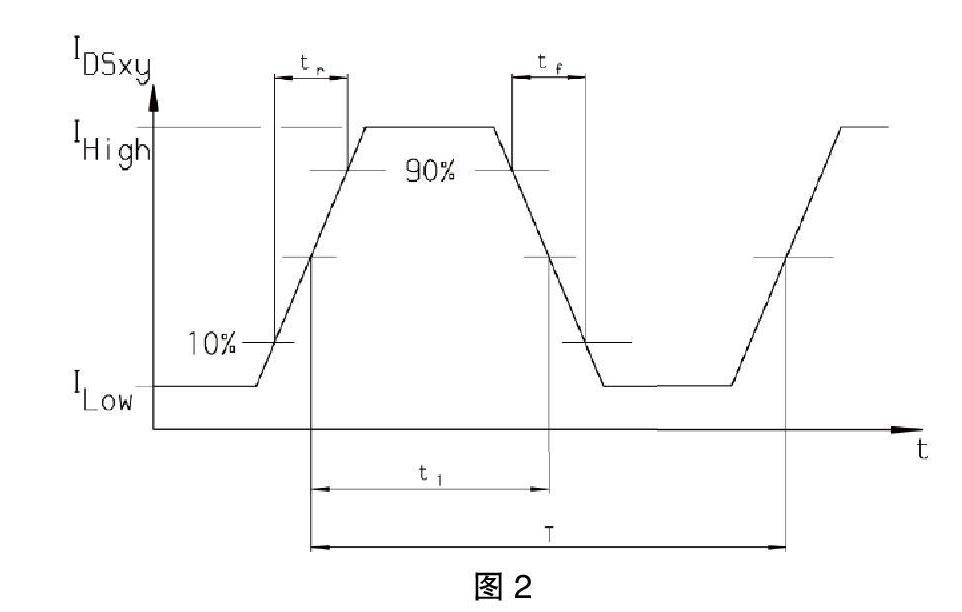

接通供电,通过旋转制动盘齿圏,气隙远近的周期性变化,会得到测量波形如下图2所示,

如图所示,Ihigh为信号高电平,Ilow为信号低平,Tr为信号上升时间,Tf为信号下降时间,t1为信号高电平时间,T为信号周期,Tv=t1/T为占空比。以上参数为轮速传感器的判定参数。

2 测试系统的硬件组成

本文中介绍的系统主要包含以下部分:工控机,板卡,气缸,测试机架,电机,线性电源,传感器组,等部分组成。

工控机为研华的工控机,采用NI 的LabVIEW进行编程,为本测试系统的主要控制部分。

板卡有NI的高速模拟量采集卡、模拟量输出卡和研华的IO继电器卡。模拟量采集卡用于采集轮速传感器信号通过采样电阻后的电压信号,模拟量输出卡用于提供校准电压,IO继电器卡为输入输出24V信号,用于接收传感器信号并控制气缸动作等。

气缸由阀岛控制,分为举升气缸,缷载气缸,加电气缸,压紧气缸和旋转气缸。

测试机架包含测试台面,配电柜,并包含各气缸组成的执行机构。

电机采用的西门子伺服电机,旋转时稳定,速度可控,精度高。用于带动工件齿圈转动,从而形成方波测量信号。

线性电源分为12V和24V。12V电源采用的GW的线性可调电源,用于给轮速传感器供电。24V采用的朝阳电源为系统IO点等其他用电电源。

传感器组为各气缸到位信号传感器,检件传感器等。

测试系统主要动作流程如下:(1)检测工件传感器检测工件到位后,举升气缸将工件举起,脱离传输线。本文中所指工件为己安装好ABS传感器的制动总成;(2)缷载气缸伸出,举升气缸缩回,将工件放置在固定的缷载模块上以便稳定测量;(3)压紧气缸伸出,压紧工件,防止工件在接下来的测试过程中发生机械振动。加电气缸伸出,将测试电极与轮速传感器的信号端口相连;(4)旋转气缸伸出,伺服电机开始旋转,带动工件齿圈旋转,产生波形;(5)模拟量板卡采集电压波形,取出工件旋转一圈的数据,并进行数字化滤波;(6)测试停止,进行数据判定和测试数据存储。判定范围用户可设;(7)不合格则报警,合格则各气缸回原位,工件放行。

3 测试系统的软件设计

测试系统的软件功能包括测试功能,数据管理功能,用户管理功能,校准功能等。

测试功能包含自动测试和手动测试。手动测试为人工操作时,通过点击屏幕按钮,手动操作各气缸动作,手动控制电机旋转起停等。自动测试为自动实现上下料,自动完成整个测试过程。

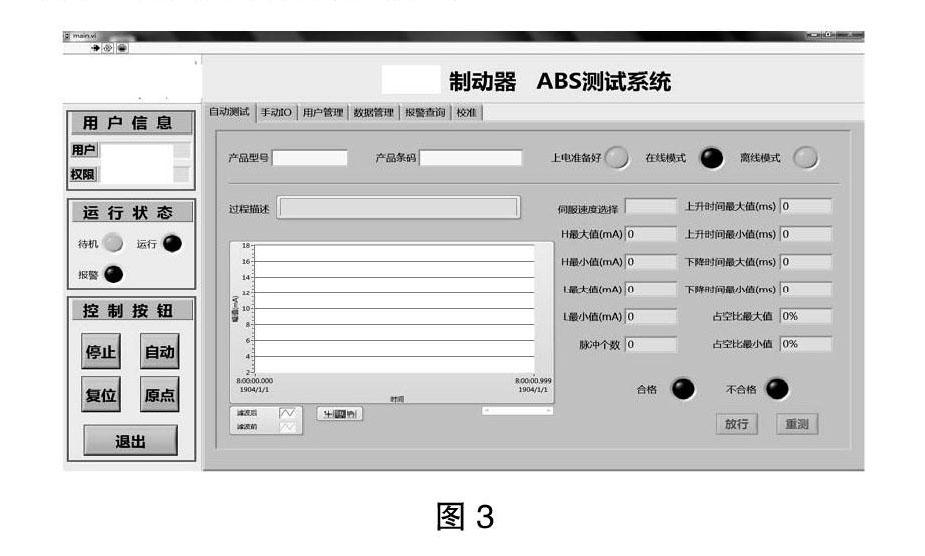

下图3本系统的自动测试界面:

本系统中可以测量Ihigh最大值,Ihigh最小值,Ilow最大值,Ilow最小值,上升时间最大值,上升时间最小值,下降时间最大值,下降时间最小值,占空比最大值,占空比最小值,脉冲个数(齿圈对数)。在测量过程中还会时时显示波形以便用户观测。伺服电机带动工件的旋转速度用户可以在系统里自行设置,默认为60rpm。

数据管理功能包含数据存储,数据查询、追溯,数据报表,SPC分析等功能,且可以导出至excel文件,通过以太网或U口导出。下图4为数据查询部分界面。

用户设置功能包含用户的添加、删除、密码修改,电机转速的设置,数据判定范围的设置,采样率的设置等。

校准功能为用户任意设定一定幅值、频率的波形,通过模拟量输出板卡输出,之后再由本系统的模拟量采集卡采集输入,进行判定,如误差超过设置范围,则报警,通知管理人员进行分析维护。

另外,本系统还包含数据滤波模块。其中,滤波算法中应用了LabVIEW里自带的FFT模块。FFT是离散傅立叶变换的快速算法,是把一个时域信号转换到频率里进行分析。在系统测试时,系统的噪声,机械的振动等都会对测试数据带来干扰,本系统对无效的频率抛弃,而后对有效的频率数据进行还原。部分滤波程序见下图5。

滤波对比见下图6,其中红色为带干扰波形,蓝色为还原后波形,如图所示,滤波后的数据可以去掉干扰。

4 结论

综上所述,本文所述的的测试系统,提高了产品质量,简化了测试过程,工作稳定,节省成本,可以满足工业生产线上大批量的在线检测要求。

参考文献:

[1]林游,张俊杰,易凡.霍尔传感器信号采集与显示系统设计[J].现代电子技术,2009,32(04):199-202.

[2]陈锡辉,张银鸿.LabVIEW 8.20程序设计从入门到精通[M].北京:清华大学出版社,2007.

[3]钱同惠.数字信号处理[M].北京:机械工业出版社,2005.