废旧轮胎资源化利用及产业化

2016-05-14邵士军

邵士军

摘 要:本文对废旧轮胎利用过程中的中垫胶粘合问题以及胎面胶耐磨耐刺扎性能着重研究,并对其产业化进行推动。实现废旧轮胎资源化利用的产业化发展。

关键词:中垫胶粘结性;胎面胶耐磨性;胎面胶耐刺扎性

DOI:10.16640/j.cnki.37-1222/t.2016.04.207

我国是世界橡胶消费大国,随着汽车工业和矿山机械的迅猛发展,我国已成为全球第一大橡胶消费国。同时我国又是一个橡胶资源十分匮乏的国家,国内70%以上的天然橡胶和40%以上的合成橡胶依赖进口,供需矛盾十分突出。大量废旧轮胎如果得不到有效利用,不仅造成资源浪费,而且由于其具有的抗老化性能,最终形成严重的“黑色污染”环境问题,阻碍国家整体可持续性发展的要求。如何将废旧轮胎资源化、减量化、无害化,不仅关系到环境保护这个重要的社会问题,而且还关系到持续发展这一全球性的战略问题。

目前在我国废旧轮胎的综合利用途径有翻新、原形改制、热能利用、生产再生胶、生产胶粉等[1]。

其中的翻新是废旧轮胎再利用的主要方式和最佳选择。它是将已经磨损的、不能使用的废旧轮胎的胎面部位进行打磨除去,粘贴覆和上新胎面,再进行硫化,即可得到能够重新使用的翻新胎。在使用、保养良好的条件下,一条轮胎可以翻新多次,具体地说尼龙帘线轮胎可翻新2-3次,钢线子午线轮胎可翻新3-6次。一条轮胎经过多次翻新后其总寿命起码相当于2-3条轮胎。极大的促进了资源的持续化利用。

原形改制是通过捆绑、裁剪、冲切等方式,将废旧轮胎改造成有利用价值的物品。最常见的是用作码头和船舶的护舷、沉入海底充当人工鱼礁、用作航标灯的漂浮灯塔等。此种方法存在用量少,后期资源无法利用等缺点。

废旧轮胎是一种高热值材料,其每千克的发热量分别比木材高.69%,比烟煤高10%,比焦炭高4%。热能利用就是用废旧轮胎代替燃料使用。从而来回收热能,此法虽然简单,但会造成大气污染,不宜提倡。

再生胶是通过化学方法,使废旧轮胎橡胶脱硫,得到再生橡胶。该法是综合利用废旧轮胎最古老的方法。再生胶不仅质量不佳、用途有限,且加工过程中需脱硫,会造成二次环境污染。

胶粉是通过机械方式将废旧轮胎粉碎后得到的粉末状物质就是胶粉,粉碎胶粉则用量更加有限,目前已呈现产大于销的状况;炼油效益不高,而且污染严重,已被国家明令禁止。

另外,矿山产业是我国国民经济支柱产业之一,随着我国矿山产业的快速发展,矿山工程机械市场容量迅速扩展,同时作为矿山工程设备的轮胎配套细分市场得到了长足的进步和发展。矿山用大型工程轮胎翻新由于受技术条件和矿山工程机械恶劣工况条件的限制,严重制约其发展,在矿山用大型工程轮胎翻新领域实现技术跨越迫在眉睫。同时,山东省内具有丰富的矿产资源,矿山工程设备的轮胎配套市场相对较大,为该项目的实施提供了重要的市场空间[2]。

翻新轮胎发展现状国外技术水平明显高于国内水平,目前存在最大的问题为翻新轮胎的中垫胶部位的粘合性能以及胎面部位的耐磨、耐刺扎性能。由于国家对翻新轮胎可翻新性能的要求没有纳入强制性技术标准,可翻新的旧轮胎资源严重短缺,废旧轮胎生成比例严重失衡,废轮胎与旧轮胎的比例为95:5,可翻新旧轮胎仅占废旧轮胎的5%,与发达国家废旧轮胎的55:45的比例及45%的轮胎翻新率相差甚远。且国内基本没有能够引领产业化发展趋势的大型龙头企业。现有的大多数企业生产技术和管理方式相对落后,在市场上各自为政,没有形成产业化规模,不仅难以参与国际市场竞争,而且很难实现大的跨越式发展。科技人才奇缺,全行业职工平均文化程度偏低,技术人才和技术更新问题已成为本行业实现跨越式发展的羁绊,急需建立轮胎翻新的“国家级技术研发中心”,以带动行业的科技开发和人才培养[3]。

招远市鹏泰轮胎翻新有限公司自2002年成立以来,秉承科技带动生产的理念,潜心研究翻新轮胎行业技术、管理和运行。形成了自己独到的一整套体系。针对翻新技术问题做了多年的研究,实验最终形成了行之有效的翻新轮胎生产技术。主要体现在如下几方面:

1 中垫胶粘合性能

矿山企业属于特殊性企业,作业环境为井下环境,多为长年泥水浸泡,尖石碎石林立,坑洼不平的一种状态。泥水浸泡对橡胶的制品的伤害很大,直接影响到轮胎的使用寿命,然而井下的作业环境迫使轮胎长时间浸泡于泥水中,对轮胎的粘合性能提出了极高的要求。尖石、碎石林立,轮胎使用过程中承受巨大的剪切、撕裂,如何提高粘结力达到满足使用要求,一直是翻新行业同等问题。原因在于粘合性的好坏直接关系到轮胎的使用寿命甚至使用安全性。轮胎依靠有效的粘结力将每一层、每一部分实现一体化,整体化。粘结力的缺失将导致轮胎层间的脱胶,在剪切力和屈挠力的双重影响下最终造成层间的脱层,造成不可挽回的损失。轮胎翻新是在旧轮胎的基础上进行的资源再利用。翻新工艺是在旧轮胎的胎体(占翻新后轮胎的70%)基础上进行贴合新胎面(占翻新轮胎的30%),新、旧二者具有不同的材料属性、特性。如何将性质、属性具有很大差异的两种材料切实的粘合,是翻新行业的行业性问题、更是最迫切解决的问题。

限阶段翻新行业中垫胶粘合情况以国家标准≥8Mpa为标准,更多的情况低于该标准。基于这种较低的粘合强度,翻新轮胎经受地面长时间的曲挠、拉伸、撕裂,在翻新胎面与旧胎体间的中垫胶产生力的薄弱点,通过外力的继续施加,造成轮胎部位的崩溃,脱胶,严重者脱顶。矿山企业作业环境下,脱胶现象尤为严重,基于该背景,我公司经过长时间的分解、剖析、研究、实验最终形成该项目。

1.1 使用“间甲白”粘合体系,获得高粘结力

该技术中运用,间苯二酚1-4份,粘合剂A(甲醛给予体,在反应的过程中释放出甲醛)1-4份,白炭黑10-14份,相互搭配形成间甲白粘合体系,通过间苯二酚与甲醛的相互作用产生树脂化反应,与橡胶体系中的碳链相互贯穿形成一种互穿网络,白炭黑具有较高的吸附性增加整体的表面积,在互穿网络中分散吸附性提高,从而增加体系的粘合体系。

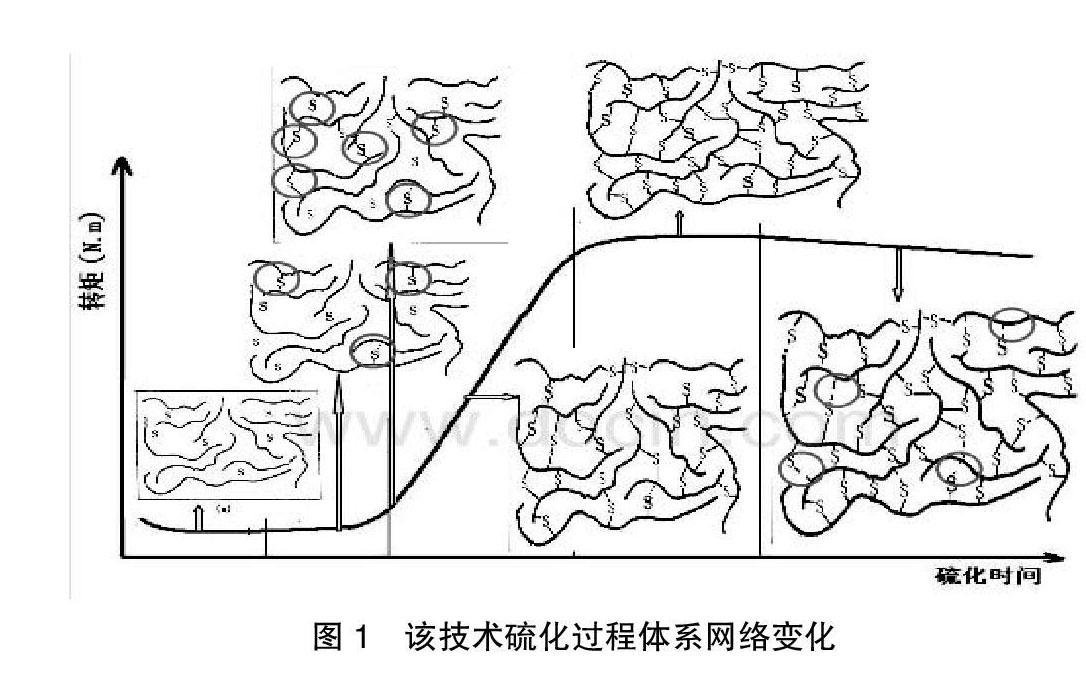

1.2 低促高硫的CV硫化体系,硫化质量高

该技术中的硫化体系采用低促高硫的CV同时运用N/A促进剂并用活化方法提高硫化速度增加硫化质量。选用硫磺:1-4份,橡胶促进剂CZ(CZ次磺酰胺类促进剂中速级别): 0.4-0.8份,橡胶促进剂M(M噻唑类促进剂准速级别):0.1-0.4 份,橡胶促进剂TMTD(TMTD秋兰姆类促进剂超速级别):0.1-0.4份。硫磺作为硫化剂,以CZ作为主促进剂M作为辅促进剂,使用TMTD超速促进剂提高体系的硫化速度。通过低促高硫的硫化体系,形成一种多硫键,交联链段长,分子链接枝位点多,分子链间相互交联具有足够的缓冲区间,具有很好的抗曲挠性。

1.3 活化体系,大用量SA 1-3份充分活化同时提高体系分散均匀程度

ZnO作为体系的活化物质,单一使用不能发挥其活化的作用,该技术中使用SA与ZnO反应形成一种硬脂酸皂,通过硬脂酸皂与橡胶分子链作用实现活化的作用。配入橡胶中可增加爱促进剂的活性,降低促进剂的用量、降低反应温度,提高硫化反应效率。

1.4 使用粘合树脂C5 3-7份石油树脂,提高体系的粘结力

C5树脂和天然橡胶胶粒有很好的互溶性,对橡胶硫化过程没有大的影响,橡胶中加入石油树脂能起到增粘、补强、软化的作用。树脂的加入,不但能增大胶粒间的粘合力,而且能够提高胶粒和帘子线之间的粘合力,适用于子午线轮胎等高要求的橡胶制品。

1.5 采用多段混炼方式,提升体系粘合(三段混炼)

一段加入生胶体系、补强体系、防老体系以及小料;二段不加入,仅单纯混炼;三段加入硫化体系。

在间-甲-白直接粘合体系(间苯二酚/粘合剂A/白炭黑)的配合中,对混炼工艺进行了试验研究。结果表明,混炼胶料采用密炼机三混炼工艺,即:间苯二酚、粘合剂A在一段混炼中加入,硫磺、促进剂在三段混炼中加入,采用密炼机加压混炼。其胶料的焦烧时间长、加工安全性好,硫化速度较慢,树脂化反应延迟,胶料与浸胶帘线及未浸胶棕丝网布的粘合性能好。

表1中的各项数据显示,该技术数值均超过国家标准值,对于粘合力的改进有着不俗的表现。通过该技术的运用,在翻新行业的粘合问题实现突破事项中垫胶技术性能指标的大幅度提升,将该技术运用到实际生产中实现大型工程轮胎的优异性能。

本项目通过以具有优异物理机械性能的天然胶基础体系,加入最佳用量的相关配合体系防老体系、补强体系、硫化体系等从而来达到期望得到的高性能胶料。之后运用多段混炼、多次塑炼的工艺创新,来助推粘合力的提升。同时体系中加入间甲白的粘合体系,利用粘合体系对粘合力的提升进行加强。因此,研发此中垫胶配方及技术,在技术上是可行的,在经济与整个行业上也具有巨大的效益前景。

2 胎面胶耐磨、耐刺扎性能

(1)通过使用天然胶与丁苯胶、顺丁胶并用,利用三者的相互搭配,天然胶是一种物理机械性能最优异的胶种,丁苯胶最为突出的性能耐热性能好,而顺丁胶的耐磨性较为突出。通过天然胶提供的生胶基础搭配顺丁胶的耐磨性能同时拥有丁苯胶的耐热性作为保证,从而提供一种高强度的生胶体系。

(2)搭配以高补强小粒径的N220炭黑来提高体系的强度,纳米白炭黑进一步提升了胶料的强度。同时搭配以最佳量的促进剂、硫化剂、防老剂、活化剂等一系列的橡胶助剂,形成一种最佳的配方配比。

(3)胶料的二段混炼,其中第二段混炼时,“因量加量”,避免硫化体系加入量的不足或超量。一段加入生胶体系、补强体系、防老体系以及小料;二段加入硫化体系,一段混炼完成后称量重量,根据一段量确定加入硫化体系量。

(4)引进运用北京化工大学的“白炭黑/溶聚丁苯橡胶纳米复合材料技术”,将难于分散的白炭黑与溶聚丁苯橡胶利用特殊的技术方法进行复合,形成一种复合材料,通过丁苯胶在体系中的混合分散来实现白炭黑的分散,充分发挥白炭黑的补强性、耐磨性和触变作用。

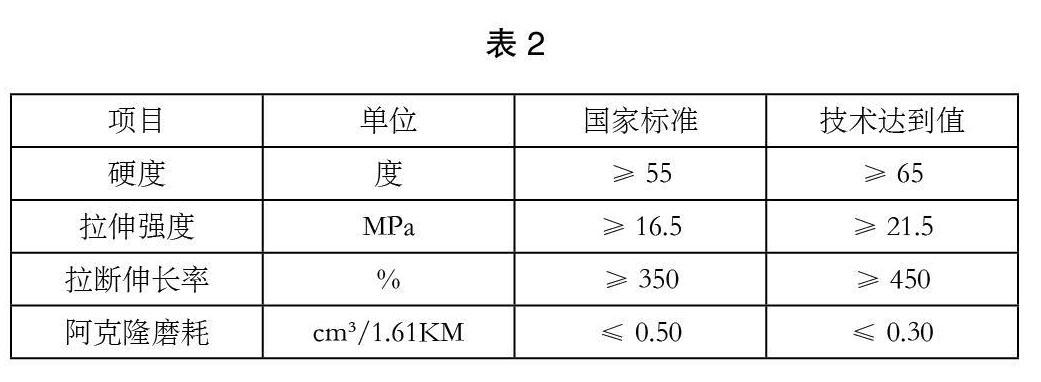

该技术得到胎面胶测试性能指标如表2:

最终获得新型的高性能胎面胶,能够充分适应大型设备井下恶劣作业环境,有效提高了大型工程轮胎的使用寿命和使用性能,同时具有非常好的耐切割、耐刺扎和高耐磨性能。

通过该项目技术得到的翻新产品性能指标均优于“工程机械翻新轮胎”行业标准,其使用寿命可达到新轮胎同等作业环境下使用寿命的95%以上,此项技术的推广使用,必将带动整个翻新行业特别是大型工程轮胎翻新行业的发展。质量完全符合要求,我公司根据多年来研发生产翻新轮胎的经验,充分利用自主知识产权,应对市场变化而开发的新工艺、新技术、新产品。该生产工艺、技术一方面改善了产品质量,另一方面大幅度降低了产品成本,为我公司占有市场竞争力、创造最大的财富提供了有力的保障。

3 产业化发展情况

针对引进专利,公司组织技术人员进行成果消化、吸收研究,经试验验证表明利用该技术新研制的胎面(胎冠)胶性能达到专利技术指标,能够满足公司对翻新轮胎胎面(胎冠)胶的性能要求。下一步,我公司将针对目前已试制样品检测情况,进一步优化配方与生产工艺,实现以下技术指标:拉伸强度mpa>21.5;扯断伸长率%>480;硬度(绍尔A)度>70;磨耗量(阿克隆)cm3<0.3;粘合强度KN/m:胎面胶/缓冲胶与缓冲布层>10.5,缓冲帘布层间>9,缓冲层与帘布层>7.8,帘布层间>6,胎侧与帘布层>7.4。

首先完成产品定型样品的研制,然后进行推广应用,进而完善项目产品技术标准的编写和批量化生产线的建设,首先实现年翻新30000条工程轮胎的生产能力,进一步实现年翻新40000条各类轮胎的生产能力。未来3-5年内,计划将该产品推广到全国重点矿山机械产业地区。

我公司拥有各类专业技术人员12人,并与北京化工大学、青岛科技大学、玲珑轮胎国家技术中心、中国兵器53所等多家高校和科研院所有长期合作,常年特聘数名业内专家作为技术顾问指导我公司的研发、生产工作。公司建有专门的研发中心,配备了先进的研发检验检测设备,已具备较强的研发、试验、生产能力。

目前,我公司是省内轮胎翻新行业家取得发明专利授权企业、省内唯一获“山东名牌”企业,并且是省橡胶协会成员企业、中国产品质量协会成员单位,先后荣获中国产品质量信用AAA等级企业、山东省资源综合利用企业、烟台市守合同重信用企业,获得了质量管理体系、环境管理体系、职业健康安全管理体系认证。

公司积极进行科研技术投入,建立起企业与高校科研院所长期、稳定的合作关系,力争建立烟台市废旧轮胎环保资源化综合利用工程技术研究中心。形成企业-高校密切结合的产学研研发体系,开发更多适用于大型矿山用工程轮胎产品,推动企业科技创新平台建设,为企业的技术进步服务,为企业的产品更新换代和生产技术水平提升提供技术支持和技术储备,为企业可持续发展提供技术支撑。

以拟建设的工程技术研究中心和工程技术实验室为企业创新平台,加强自主创新和产学研联合开发,形成稳固的以企业为主体,高校、科研院所为依托,自主创新与引进消化相结合的企业科技创新体系。

参考文献:

[1]邓海燕.废旧轮胎的几种综合利用途径[J].中国资源综合利用,2012(12):1-3.

[2]江镇海.中国废旧轮胎利用现状与发展[J].现代橡胶技术,2011(03).

[3]曹庆鑫.从国外对废旧轮胎回收利用带来的启示[J].中国橡胶,2010(24).