降低烧结工序能耗生产实践

2016-05-14王轶韬陈乾王志春

王轶韬 陈乾 王志春

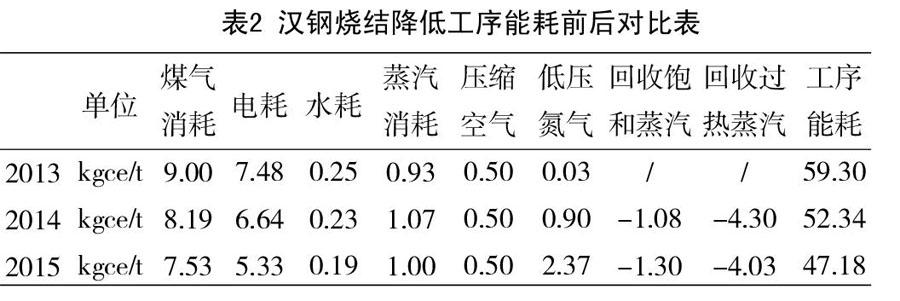

摘 要:文章介绍了汉钢烧结通过设备改造、改善工艺,成功促使烧结工序能耗由59.30 kgce/t降低至47.18 kgce/t。

关键词:烧结;工序能耗;设备改造;改善工艺

中图分类号:TF046.4 文献标识码:A 文章编号:1006-8937(2016)14-0177-02

1 概 述

节能降耗无论是对增加企业的市场竞争力,还是对企业的持续发展来说都具有十分重大的意义。烧结工序作为钢铁生产中的重要环节,其工序能耗约占钢铁生产总能耗的10%[1],工序能耗成本约占烧结矿总成本的9.3%。

因此作为烧结工作者,在确保烧结矿质量的前提下,通过降低工序能耗以促进烧结矿成本降低一直是我们攻关的方向和追求的目标。

烧结工序能耗主要包括固体燃料、煤气、电、水、蒸汽、氮气、压缩空气等消耗。其中固体燃料、煤气、电约占烧结总能耗的97.5%,为此,汉钢烧结自投产以来,以降低上述三项指标消耗为主要目标,通过设备改造、改善工艺进行挖潜降耗,降低成本。

2 设备改造

2.1 主抽风机变频改造

主抽风机是烧结厂用电最大的设备,其电耗一般占烧结用电的50%。烧结过程中,由于原料配比或过程变化等各方面原因会引起工况波动,需要对主抽风机风量进行调节,我厂初期通过调节主抽风门来调整主抽风量,这种方式必然不能达到节能降耗的目的。

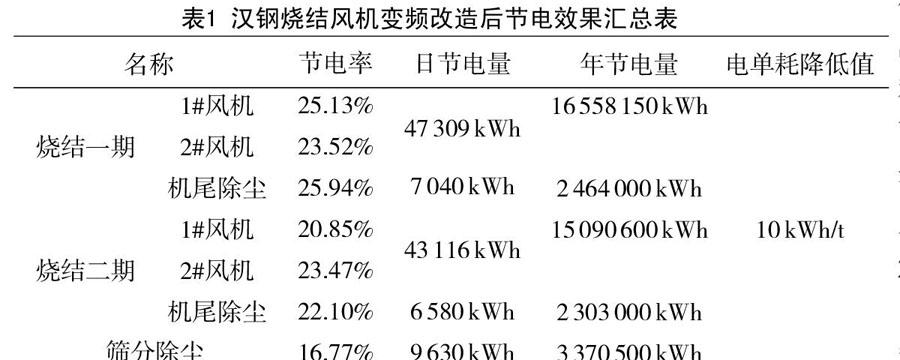

鉴于此种情况,我厂对烧结一、二期主抽四台风机进行了变频改造,由传统的风门开度调节风量改为调整主抽工作频率调节风量,有效节约了烧结电耗。随后,又对一、二期机尾除尘和筛分除尘这三台功率较大的风机进行变频改造,减少了电量消耗。见表1。

2.2 余热发电

烧结过程中排放的热量约占总能耗的49%,在冷却过程中,每吨烧结矿通过冷却空气带走的热量约为0.55~0.63 GJ,占烧结总能耗的30%左右[2]。我厂于2014年建成余热发电项目,分别对环冷机一、二段热废气以及大烟道机尾后5个风箱处的热废气进行回收,通过余热循环风机进行余热发电,最后又通过余热循环风机将冷却后的低温废气送回至一、二段环冷机以及大烟道中部继续使用,不仅实现能源二次利用,同时改善了现场作业环境。

余热发电项目投用后,为提升环冷中烟气热量,烧结一、二期环冷各关闭一台冷却风机,降低电单耗1.6 kWh/t,同时因余热回收补偿工序能耗约10 kgce/t。

2.3 环冷密封改造

我厂一期环冷机为台车底部鼓风冷却,台车与风箱之间采用胶皮密封。在环冷余热发电投用后,胶皮易在高温段发生变形脱落,造成密封效果差,冷却效率下降,降低余热发电效率,导致环冷风机电单耗增加。

针对以上问题,我厂对一烧环冷机进行包容式机械密封改造。由固定在台车底部的动滑道和环冷机机架上的静滑道在弹簧压紧力的作用下相互贴紧,达到密封效果。经过投用验证,此处改造达到预期效果,环冷机漏风率降低90%以上,风机可以降低负荷运行,冷却效率提高30%以上,同时热风回收率高,蒸汽锅炉的产气量因此增加1 t/h,余热发电量也因此提升,年产生效益400万元左右。

2.4 更换新式点火炉

我厂两台烧结机投产时使用的点火炉由于质量问题频繁出现预制块下沉及炉顶漏火现象,每次检修都要对漏火点重新浇注、耗工耗时,且在使用期间煤气消耗高达20 000 m3/h,煤气消耗较高。

针对上述因素,我厂利用停机大修时机,分别对两台烧结机的点火炉进行了更换。此次更换改变了旧点火方式,降低了炉膛高度,重新对烧嘴进行合理排布配置,同时利用点火前约2 m2的面积对烧结料进行预热,提高点火可靠性;并将点火炉延长2 m,给烧结矿提供了足够保温时间。新式点火炉使用后,煤气消耗降至16 000 m3/h,月节省成本约20万元。

2.5 烧结机抽风面积扩容

受原料中粉矿比例低以及漏风大的影响,烧结机利用系数最高仅为1.21 t/m2·h,不利于烧结矿入炉率提升以及工序能耗降低。为此我厂陆续将两台烧结机尾部密封板后移1.5 m,烧结有效抽风面积因此提高5 m2。据初步统计,烧结矿产量每月可因此提升约8 000 t,工序能耗降低0.12 kgce/t。

3 改善工艺

3.1 厚料层操作

料层厚度增加,料层整体的蓄热能力增加,有利于燃料的充分利用,降低燃料消耗。同时下层烧结矿可以获得更高的烧结温度,生成更多的液相,粘结相的增多,有助于提高烧结矿整体强度。

厚料层操作主要受制于透气性差的影响,为此烧结厂采取了以下措施:

①加大粒度较大的粉矿配加比例,粉矿配比由最初的35%提升至65%,提高混合料的透气性;

②对二次配料返矿洒水,以增强其成球核心作用,并多次调整制粒机转速,提升混合料3 mm~5 mm粒级;

③改进平料器,在平料器前后方两端分别加装小托辊作为压料辊和制粒机废旧衬板压条作为小平料器,这样做一方面可以增加台车两侧的压料强度,抑制台车边缘效应,另一方面可以进一步平整料面,有利于实施厚料烧结;

④加大七辊布料器日常维护,确保混合料粒度偏析布料;

⑤将铺底料厚度由70 mm下调为40 mm, 从而降低铺底料单耗,避免成品烧结矿再次参与物料循环。

⑥将点火温度从1 050 °降低到950 °,防止料面过熔,依靠厚料层的自蓄热能力,同时也降低了煤气消耗。

通过上述优化措施,料层的透气性得到明显改善,料层厚度由600 mm提高到750 mm,流量最高达到了540 t/h,利用系数达到1.41 t/m2·h,同时降低固体燃料消耗约15 kg/t,均达到投产以来的最好水平。目前,我厂正在向800 mm的料层厚度攻关。

3.2 混合机加装热水箱

混合料温度是制约烧结生产的一个重要因素,如果混合料料温达到露点(65 ℃)以上,能显著减少料层中水蒸气冷凝形成的过湿现象,有效降低过湿层厚度和过湿层对气流的阻力,改善料层透气性,提高烧结生产率和降低燃料用量。

鉴于此,我厂设计建造混合机热水箱,采用蒸汽将水箱内水温加热至 v90 ℃,然后再通过输送泵输送至混合机加水管,不仅稳定了加水压力,同时促使混合料温度由40 ℃提升至55 ℃,最高近 65 ℃,燃料综合配比因此降低约0.2%,降低固体燃料消耗约3 kg/t。

3.3 热风烧结

针对烧结机上部料层热量相对不足的情况,从点火炉助燃空气管道引出富余热空气至点火炉后的保温罩里,使通过料层的气流温度升高,上部料层的烧结温度升高,减少了上、下层的温差,同时降低了固体燃料消耗,返矿率也得以降低。热风烧结投用后,固体燃料消耗降低了2.1 kg/t,返矿率降低1%,年产生效益512万元。

4 取得的效益

汉钢烧结降低工序能耗前后对比,见表2。

5 结 语

汉钢烧结是一个年轻的企业,通过近三年的努力,成功促使烧结能耗由59.30 kgce/t降低至47.18 kgce/t,取得了良好的经济效果。

参考文献:

[1] 毛艳丽.烧结工序节能降耗的技术措施[J].冶金能源,2010,(9).

[2] 周裕斌.攀钢烧结节能降耗措施[J].四川冶金,2012,(1).