静态和动态看板拉动对供应链的价值分析

2016-05-14王和山

王和山

摘 要:看板拉动是目前制造业普遍使用的一种物料拉动方式。看板卡在整个生产中是一种动态的循环传递过程,因此看板卡在流动中丢失率较高,损坏率严重,从而无法保证物料的需求信息准确传递,极大地影响制造节拍(JPH),因此在无法实施电子拉动的情况下,运用静态的看板卡运作机制对制造业物流配送效率会有非常明显的改善。静态看板是指看板卡只在指定的地方传递信息,不跟随物料的运动而运动,这样将大大降低看板卡的丢失率和损坏率,同时保证了员工的投卡有效性。

关键词:看板拉动;静态看板;动态看板;精益物流

中图分类号:F062.4 文献标识码:A 文章编号:1006-8937(2016)14-0047-02

目前国内制造行业发展迅速,正在以惊人的速度与国际接轨。生产制造行业整个供应链的运作状况是保证制造质量、制造周期、公司产能的关键性因素,因此供应链环节的问题解决也成为了当前制造业控制成本的关键环节。

1 动态看板运行状况分析

供应链中物料的信息传递过程有电子拉动、看班拉动、空框拉动、电话喊货、供应商直供上线几种较主流的方式。电子拉动,即通过线旁扫描信息后系统直接将消耗信息传送至内部物流库房和供应商仓库从而发出需求指令。这种拉动方式对硬件设备、软件应用、生产场地有非常高地要求;看板拉动是制造业最传统、最简单、最普遍的一种物流拉动方式,它是指按照生产线旁存量设定制作出对应的看板卡数量,然后在物料配送上线的时候将看板卡投入到对应的料箱中,车间装配工根据物料的实际消耗情况投出相应的看板卡,物流巡视员会根据预定的时间段到线旁收卡扫描,扫描信息将通过拉动系统传递到内部物流库房和供应商仓库,从而实现物料需求信息的传递。因此在多数低成本的制造企业看板拉动受到更多的青睐。

由于看板卡在整个企业生产中是一种动态的循环传递过程,因此看板卡在流动中因风吹、路面颠簸、物料锐利、料箱油污严重等原因导致丢失率和损坏率极高,从而无法保证物料的需求信息准确传递,极大影响制造节拍(JPH)。

针对以上负面现象,现引入静态看板拉动概念。静态看板拉动是指看板卡不跟随物料的运动而运动,而是在制定的地点进行小范围传递,这样不仅大大降低了看板卡的丢失率、损坏率、不投卡现象,还大幅缩短整过拉动周期,真正实现“小批量、多批次”的精益物流要求。

2 动态看板拉动和静态看板拉动流程对比

2.1 动态看板拉动流程

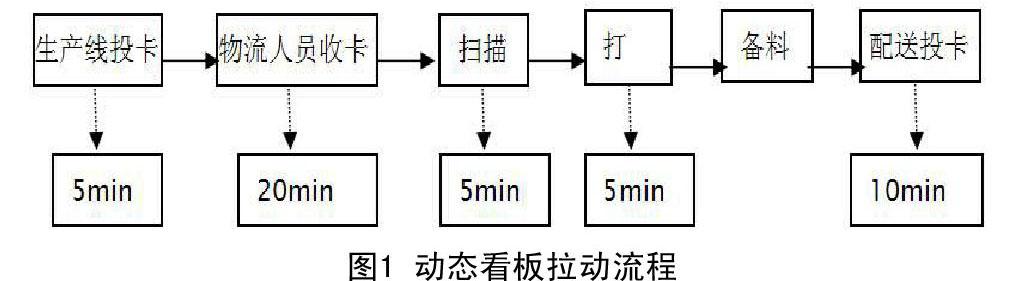

动态看板拉动流程,如图1所示。

通过上述流程可以看出,看板卡在整个物流环节中的作用举足轻重,如果看板卡丢失将直接导致某种物料不能按时送达生产现场而引起停线。同时整个拉动周期涉及看板卡操作的共计需要45 min,这就需要生产线旁需要足够时间的库存来保障生产,这对于精益物流配送原则有较大的出入,带着上面的问题,我们来看看静态看板流程,

2.2 静态看板拉动流程

静态看板拉动流程,如图2所示,展示了静态看板拉动的基本原理。

以下假定某个工位有两种物料A和B,A物料线旁存量为4箱,B物料线旁存量为3箱,按物流看板卡设定原则可知,物料A有3张看板卡a,物料B有2张看板卡b,那么此工位共计5张看板卡同时投放到车间待投卡盒内,以下为具体操作步骤:

第一步:当车间员工使用A物料第一件的时候,从车间待投卡盒选出看板卡a投放到物流巡视卡盒,同理用B物料的时候投出看板卡b;

第二步:物流扫描员按照规定的时间段和规定的线路,用无线扫描枪巡视扫描物流待扫卡盒里的看板卡信息;

第三步:扫描完毕后将看板卡重新投放到车间待投卡盒内;

第四步:扫描完整条线路看板卡后提交拉动系统;

第五步:本次看板卡扫描操作完毕,后续等待出单备料即可。

通过上述流程可以看出,静态看板拉动避免了看板卡大范围流动,解决了目前看板卡传递过程遇到的瓶颈问题,如看板卡丢失、车间员工不投卡、看板卡损坏、看板卡管理混乱等等。同时整个拉动过程中的看板卡操作环节从目前的45 min降低到 25 min。一个拉动周期从目前的85 min降低到60 min,降幅30%,从企业发展的角度看,更小的拉动周期能大幅降低库存,减少零件因长时间存储导致的失效及不合格情况。

3 静态看板较动态看板拉动优势分析

动态看板的实质是动卡不动枪,静态看板则是动枪不动卡。从投入成本上分析,两者的区别在于动态看板可用有线扫描枪,而静态看板则是需要无线扫描枪,有线扫描枪目前市面价格120元/个,无线扫描枪价格为280元/个,按照每个车间5条扫描线路计算,成本增加为800元,对于一个制造企业来讲,这是个可以忽略的数字,但是此方案对企业运作带来的收益将是不可估量的。

从看板卡管理角度分析,假定单条配送线路共有100张看板卡,20个工位使用,那么动态看板方式这100张看板卡由一个物流人员管理,管理难度非常大,如有丢失很难察觉。而静态看板拉动则是把这100张卡按照制造工艺划分给各个工位管理,每个工位平均管理5张看板卡,可以快速识别看板卡丢失及损坏情况,能够第一时间作出相应的补救措施,从而避免物料需求信号传递中断的情况。

从精益物流要求分析,动态看板拉动周期较长,需求较大的库存支持生产,静态看板节约拉动周期30%的时间,符合“小批量、多批次”的精益配送原则。

4 结 语

低成本、高价值的生产理念应该是目前每个企业都很想实现的,但是由于企业文化、人文素养、技术实力、硬件设备等多方面的因素导致想实现这种价值观还是非常困难的。既然不能从企业整体发展上面实现低成本、高价值,那么在某一领域(如质量、采购、供应链、制造、整车销售等)能够实现也是一件非常重大的突破。如果在每一领域也实现不了,那么在不变的成本投入情况下实现更加流畅、更加方便、更加快捷的运作模式也是一种非常不错的突击方向。

参考文献:

[1] 蔡临宁.物流系统规划——建模及实例分析[M].北京:机械工业出版社,2003.

[2] 杨海荣.现代物流系统与管理[M].北京:北京邮电大学出版社,2003.

[3] 李新华.企业物流管理[M].北京:中国广播电视出版社,2002.

[4] 董千里.高级物流学[M].北京:人民交通出版社,1999.

[5] 宋华.现代物流与供应链管理案例[M].北京:经济管理出版社,2001.