高铁时代窑炉隔热能力分析

2016-05-14万鹏赖日东宋旭

万鹏 赖日东 宋旭

摘 要:本文对高铁时代型辊道窑耐火材料、保温材料和侧板组成窑体结构的温度场数值模拟及其传热机理进行研究,并模拟了三种不同形式侧板在高温段辊道窑墙体及面板的传热特性。结果表明:该款辊道窑的成功开发,不仅是因为其拥有简洁大气、科技感的外观,视觉和体感舒适度更上一层,同时也得益于其具备功能优良的绝热隔热材质组合和优化人机关系的侧板系统等设计。

关键词:高铁时代;辊道窑;外侧板;数值模拟;传热分析

1 引言

目前市场上所出现的陶瓷辊道窑外侧板设计主要分成平面式和立体式两类。平面式辊道窑侧面一些功能性的结构如燃烧器(喷枪)、调节阀门、燃气管、助燃风管、观察孔等都裸露在外侧板之外,外观看上去比较繁杂,外侧板直接贴近安装在窑炉框架立柱上或嵌入在框架立柱间,外侧板总体上呈平面状态,市场上70%以上的辊道窑属于这一类,其特点是外观相对复杂零散,外侧板拆卸不方便,侧板温度偏高,容易被烟熏或高温烤坏,导致操作环境较差。

立体式外侧板形式特征在于外侧板安装时通常离开窑炉框架外侧一段距离,框架立柱横梁基本上都被隐藏,笔者公司于多年前推向市场的一款立体式直线或折线结构造型,有一定量的管线跨接在窑炉外侧板的外侧,这款设计包括风格相近的一些直线条外观设计在立体式外侧板风格中市场占比较大,自推出后一直成为市场上高端窑炉的代表,近年来已经开始出现同质化现象,要摆脱这种竞争局面,最好的做法是用更好的产品来替代。基于此,高铁时代系列窑炉诞生。本文通过对比三种典型陶瓷辊道窑侧板设计结构的数值模拟分析,形象生动地再现热传导过程,为产品设计提供了可靠的理论依据。

2 高铁时代型辊道窑计算机传热模拟

2.1 模型建立

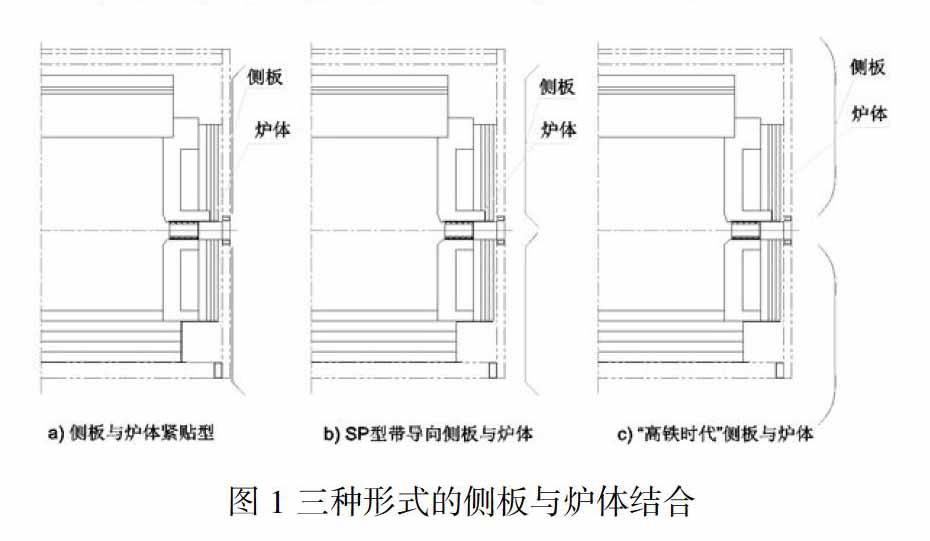

建立模型采用gambit绘制2D网格,整个热传导过程不会受到影响,并且能较快较好地得出传热效果云图及窑体周边热空气对流矢量图。本文建立三个模型,分别代表平面型、立体型和高铁时代型窑炉典型高温区模段的耐材和侧板二维图。图1为三种形式的侧板与炉体结合,以地面和有限空间作为网格划分的外边界。

2.2 材料属性及边界条件

边界条件及假设如下:

1)空气采用boussinesq假设,考虑传导,对流和辐射传热;

2)重力方向竖直向下;

3)环境温度30 ℃;

4)炉体取窑炉最高烧成温度且保持恒温1250 ℃;

5)由于主体是考虑耐材及侧板的热传导,因此简化并删去辊棒传动系统和钢架结构。

2.3 求解条件

求解参数设置参考文献[2]等。

3 数值传热模拟结果与设计功能实现

fluent是专业的流体分析软件,是进行传热、传质、动量传递及燃烧、多相流和化学反应研究的核心和重要技术。对于高铁侧板,本文结合传热机理分析方法及数学模型建立2D传热模型,分别是侧板与炉体紧贴型、SP带导向型侧板与炉体和高铁时代型侧板与炉体,以下为三种侧板的效果分析。

3.1 紧贴壁面侧板型

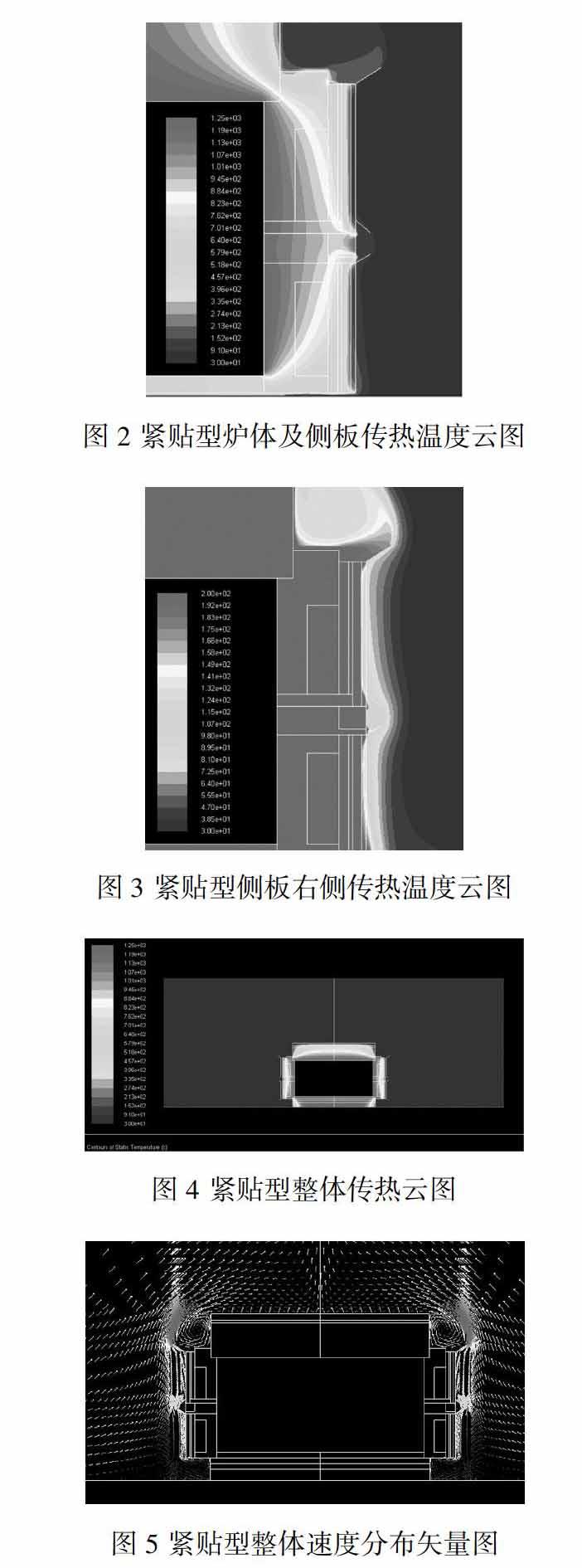

图2为温度云图,从图2可以清楚地看到整个热传递过程。由于温度梯度变化较大,将温度尺度进行调整后能更好观察贴壁侧板空气侧的温度变化云图,因此,把温度上限调到60 ℃(如图3所示),可明显看到右侧空气边的温度云图变化。

侧板附近温度分布(侧板的平均温度为157 ℃),侧板的总吸收热量为663 W,其中辐射传热为130.8 W。

图4是把显示上限设为1250 ℃时的紧贴型整体传热云图。

图5是紧贴型整体速度分布矢量图,从图5可以看到在窑炉侧墙处并无明显的对流出现。

3.2 SP型侧板

图6为SP型炉体及侧板传热温度云图,从图6可以清楚地看到整个热传递过程。由于温度的梯度变化较大,将温度尺度进行调整后能更好观察贴壁侧板空气侧的温度变化云图,因此,把温度上限调到60 ℃(如图7所示),可明显观察到右侧空气边的温度云图变化。

侧板附近温度分布(侧板的平均温度为45 ℃),侧板的总吸收热量为247 W,其中辐射传热为47 W。

图8是SP型整体速度矢量图分布,从图8可以看出,由于SP型侧板之间留有50 mm距离的通道,并且侧板设计成导流结构,侧墙与侧板之间有明显的对流产生,但由于通道较为狭窄,相对速度高,对溢出窑炉的热气有较好的引导作用,相应带走的热量比贴壁型高很多,因此其侧板温度也较低。

3.3 高铁时代侧板

高铁时代型炉体及侧板传热温度云图如图9所示。将温度上限调到60 ℃,如图10所示。

通过数值模拟得知,侧板附近温度分布为:侧板的平均温度为38 ℃,侧板的总吸收热量为150 W,其中辐射传热为25 W。图11是高铁型整体速度矢量图分布,从图11可以看出,高铁侧板的设计不但简洁大气,外侧板拆卸方便,而且在上升浮力的带动下侧板从外界吸入冷空气并在侧板内部形成一套自冷却循环系统,使侧板不易被烟熏或高温烤坏,优化了操作环境和人机关系。

高铁时代外侧板的设置,充分改善了炉体表面的热对流情况,并对这些热辐射起到有效的隔离作用,操作环境温度大幅度降低。图12是高铁型侧板现场实测温度图,当窑炉环境温度(地面温度)为30 ℃时,窑炉工作时高温区内部工作温度超过1200 ℃,而该处喷枪附近外侧板温度只有37 ℃,在观察孔打开封盖的情况下,外侧板附近温度也只有40 ℃,温升不超过10 ℃,大大低于行业标准规定的35 ℃环境温升值,而且测量点在窑炉靠车间内部一侧,处高火保温区位置,这在以前的辊道窑中是不可想象的。

4 高铁时代型辊道窑传热机理分析

工业窑炉的传热现象,均可划分为导热、对流和热辐射三种基本传热方式,热量从高温侧到低温侧传递的速度和品质取决于许多因素, 位于热传递区域中的耐火材料和隔热材料层会阻止热量的传递和损失。

4.1 优良隔热材料传热作用机理

根据《传热学》的基本原理可知,材料的导热系数是衡量物质导热能力的一个指标,一般来说,导热系数越小,材料的隔热性能越好。高铁时代系列窑炉的最高温段侧墙使用进口纳米微孔板,纳米微孔材料是一种基于纳米微孔原理的绝热材料,导热系数是传统陶瓷纤维类保温隔热材料的1/10左右。其主要优点表现为低热导率(在800 ℃时,导热系数为0.025 W/(m·k))、低热容量、抗热震和热稳定性好、外形规整、砌筑后缝隙小和减少热量损失。

在固体、 液体和气体中的传导是材料的一种分子级热运动,通过原子和分子之间的动能碰撞来传递。平均自由行程是指空气分子在碰到另一个分子之前需要经过平均距离,在纳米微孔材料中气体分子平均自由行程大约是90 nm,微孔材料具有的气孔包含在微小的单元或者是孔隙中,它们的平均尺寸比空气分子的平均自由行程还要小。因此气体分子碰撞被阻隔,能量在气体间的传导急剧减小。

4.2 侧板对流换热作用机理

窑炉在厂房内的自然对流换热,可认为是在无限空间中的自然对流换热。在高温壁面传热的作用下,空气同固体壁面直接接触式对流换热,这个过程既包括空气夹层因不均匀的温度场造成不均匀的密度场导致流体上升引起的位移,又包括流体分子间的导热作用。高铁侧板的作用就在于:当空气沿着热表面向上流动时,流体不断从墙面吸取热量,温度继续升高,并加热其邻近的流体,也使之上升,从而使向上流动的流体层沿墙面自下而上地逐渐增厚。若将该流体层视为流动边界层,在墙的下端流动边界层处于层流状态,其厚度沿墙的高度方向逐渐增大,然后经由过渡状态发展成为湍流。另外在上升浮力的带动下下侧板从外界吸入冷空气并在侧板内部形成一套自冷却循环系统。

4.3 辐射传热作用机理

斯蒂芬-波尔茨曼定律说明,受体材料的辐射力与其开始温度的四次方成正比。在窑炉烧成高温区辐射会变为热传递的主要模式, 并且会随着温度的进一步升高迅速增加。纳米微孔绝热材料中的矿物氧化粉末的微小颗粒在纳米板内被均一地分散, 通过红外线在颗粒表面的折射来工作, 并改变其方向。散射发生的有效性, 意味着纳米微孔材料可以有效地阻止红外线的传递, 也是其在高温下具有显著绝热效能的原因。另外,侧板采用蓝白两种冷色调烤漆进一步降低了侧板受体的黑度,从而更利于保持低温。

总之, 三种热传导机理同时作用, 由此实现高铁时代系列窑炉的热传递效果。

5 结论

本文运用fluent专业流体仿真数值模拟软件对用于高铁时代型的辊道窑侧板以及耐火材料、隔热材料进行了计算机模拟,分析了不同种类侧板的典型窑炉高温段表面的热呈现特征,研究表明:

(1)SP型窑炉侧板附近温度分布为:板的平均温度为45 ℃,板的总吸收热量为247 W,其中辐射传热为47 W。侧板设计成导流结构,侧墙与侧板之间有明显的对流产生,相对速度高但由于通道较为狭窄,带走热量有限;

(2)高铁时代型侧板附近温度分布为:板的平均温度为38 ℃,板的总吸收热量为150 W,其中辐射传热为25 W。独到的面板设计使侧板内部形成一套自冷却循环系统。

(3)高铁时代系列窑炉的最高温段侧墙使用进口纳米微孔板,导热系数低,在高温下具有显著的绝热效能。

参考文献

[1] 万鹏.窑炉能耗现状分析及节能能力定级设想[J].佛山陶瓷,2014年增刊.

[2] 孙晋涛.硅酸盐工业热工基础[M].武汉:武汉理工大学出版社,2015,6.

[3] 万鹏.高铁时代型辊道窑产品开发与实践[J].佛山陶瓷,2016,4.