研磨技术对球磨机节能降耗的影响

2016-05-14黄宾苏小红

黄宾 苏小红

摘 要:在陶瓷企业,球磨设备的电耗占生产总电耗的30%左右。提高球磨机效率、降低能耗、减少生产成本是企业提高竞争力的当务之急。本文从研磨介质的角度出发,立足于现有的原料球磨装备,从技术层面分析了萍乡金刚锆铝球石的应用对陶瓷企业球磨机节能降耗的影响。

关键词:研磨;球磨机;节能降耗

1 引言

在陶瓷生产中,球磨设备是陶瓷厂的主要机械设备之一, 它的电耗占陶瓷厂总电耗的30%左右。因此如何提高球磨机的效率、降低能耗、减少生产成本, 对企业的发展至关重要。考虑到陶瓷企业原料制备技术的升级换代,球磨装备也面临着更新换代。而对于原来的球磨设备来说,如何实现节能降耗,这是大多数陶瓷企业需要面对的现实问题。本文从研磨介质的角度出发,立足于现有的原料球磨装备,从技术层面进行分析,并结合球磨设备和球石质量及级配,使陶瓷生产实现节能降耗的效果。

2 间歇式球磨机的使用现状

目前,间歇式球磨机(下面简称“磨机”)是中国陶瓷行业原料生产工序中最普遍使用的生产装备,用磨机制备陶瓷浆料普遍存在这样的问题:一是球磨时间长、单位电耗高和球石(研磨介质)损耗大等;二是原料生产管理人员对降低磨机制浆工序生产成本的关注度主要集中在降低球石消耗方面,而在降低球磨时间、降低用电成本和用电量等方面的关注度较弱;三是因磨机的料球比不合理导致磨机启动困难甚至于烧坏磨机主电机等。有数据显示,陶瓷原料球磨工序所消耗的电量占陶瓷企业生产总耗电量的30%甚至更多,因此,如何有效解决陶瓷浆料制备中出现的问题和实现节能降耗,是陶瓷企业提高生产效率、降低成本不容忽视的问题。

3 金刚研磨技术的应用优势

佛山金刚企业集团萍乡市金刚科技有限公司秉承佛山市陶瓷研究所在磨机研磨技术领域的科研成果,研发生产出锆铝球石用于代替原来的传统鹅卵石对泥料进行研磨,并为锆铝球客户提供量身定制的磨机节能降耗技术服务,企业产品领域涉及抛光砖、外墙、仿古、日用陶瓷等,通过在陶瓷生产企业中实际应用,在节能降耗方面取得了较好的效果。

纵观其研磨技术的优势,跟现有的技术相比,表现在三个方面:第一,不需要购置多少设备,因为设备投资成本非常大,尤其是市场环境不好的情况下,投资是一个大事;第二,不增加成本;第三,不增加资金投入。该技术分为两种:一段研磨技术和二段研磨技术。一段研磨技术采用的是间隔式湿法球磨机;二段研磨技术采用的是新的球磨工艺方法,该方法已申请发明专利,目前已进入了实质审查阶段。

4 研磨技术对节能降耗的影响

研磨技术对陶瓷企业球磨机节能降耗的效果在一段研磨和二段研磨中有不同的表现。

4.1 在一段研磨中的节能效果

研磨技术在一段研磨中对节能降耗的影响效果有三个方面:一是节省球磨时间10%以上;第二,节省用电10%以上,增加球磨产量5%以上。具体以广东某抛光砖企业为例,从2011年至今, 应用在该企业的两个40 t球磨机上,一个球磨机生产底料料浆,筛余1.0%~1.2%;另一个球磨机生产面料料浆,筛余0.6%~0.8%。原磨机使用矾土中铝球作为研磨介质,后采用萍乡金刚锆铝球介质,通过生产中实际的球磨时间、浆料耗电、磨机加料等对比发现,使用萍乡金刚锆铝球介质的磨机,球磨时间能降低2 h/球,耗电量降低5度/t,磨机加料增加3 t/球(表1、表2)。此外,实践还证明,使用萍乡金刚锆铝球比用矾土中铝球介质,能增加面料坯体白度0.5~1.0,相应减少面料增白剂用量5%~10%。这是因为一方面矾土中铝球的铁含量在0.5%~0.6%,而且它的磨损量比较大,而锆铝球的磨损量仅为中铝球的1/3,另一方面,锆铝球的铁含量在0.5%以下,对提高产品的白度有利。

福建某外墙砖企业,浆料筛余为1.5%~1.8%,使用20 t球磨机,原磨机使用矾土中铝球作为研磨介质。对比原有磨机,采用萍乡金刚锆铝球介质的球磨时间降低了

3 h/球,耗电量降低6度/t,增加球磨产量2 t/球(表3)。

日用瓷方面,以湖南醴陵某日用瓷企业为例,用5 t的球磨机,原磨机用鹅卵石作为研磨介质,浆料筛余1.0%~1.5%,采用萍乡金刚锆铝球后,浆料耗电降低18度/t,磨机加料增加0.8 t/球,锆铝球磨损量仅为鹅卵石的1/12或更低(表4)。

对于降低用电量需要说明的是,目前全国各地陶瓷行业都有阶段性的电价,在以上具体实例中,各陶瓷企业所在地均不同程度实行阶段差别电价政策。低谷用电(晚23时至早上7时)电价比平谷用电价格低50%及以上,采用萍乡金刚研磨技术能降低10%及以上平谷用电量,通过电价结构性调整进一步降低用电成本。即采用萍乡金刚研磨技术能把时间降下来,不仅能降低用电量,还能从电价的结构性方面降低成本。另一点需要说明的是,目前江西省部分地区实行以用电量作为征税的主要依据,如何降低用电量尤其是降低用电大户——磨机生产用电更是陶瓷企业的当务之急。

4.2 在二段研磨中的节能效果

所谓二段研磨技术,就是将原料按配方配料,并将专用耐磨球石和原料向第一段球磨机投料,按工艺控制参数进行第一段研磨得到一段浆料,将一段浆料输送至装有专用耐磨球石的第二段球磨机中,按工艺控制参数进行第二段研磨得到二段浆料。这种二段研磨技术是间歇式球磨+间歇式球磨。金刚研磨技术在二段研磨中可节省球磨时间20%以上,节省球磨用电20%以上,提高球磨产量5%以上。

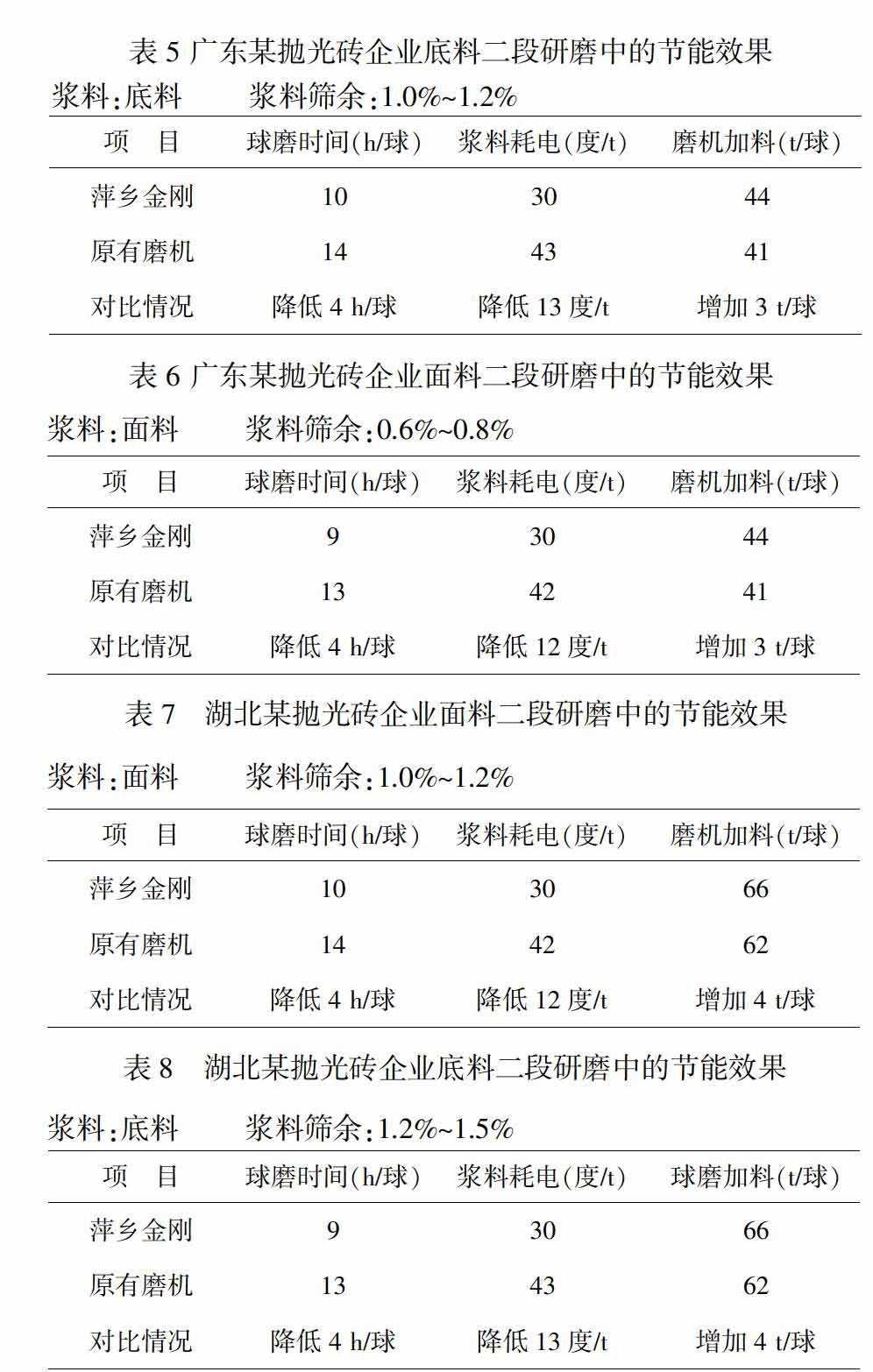

以广东某抛光砖企业为例,该企业采用40 t球磨机,原磨机使用矾土中铝球作为研磨介质,采用萍乡金刚锆铝球介质后,球磨时间降低了4 h/球,浆料耗电降低12度/t,磨机加料增加3 t/球。这个节能效果在底料和面料中的应用基本一样(表5、表6)。而在湖北某抛光砖企业中也呈现出相同的效果,该企业采用60 t球磨机,原磨机使用矾土中铝球作为研磨介质,采用萍乡金刚锆铝球介质后,底料和面料制浆的球磨时间降低了4 h/球,浆料耗

电降低12度/t,磨机加料增加4 t/球(表7、表8)。

5 结语

研磨技术服务在原料制备中是一个很关键的环节,它包括多方面的内容,如安排研磨技术工程师进驻合作陶瓷企业的球磨生产工序,到现场去了解包括工艺参数、筛余、比重、粒径、球石的调整和磨机配置等球磨生产工序实际情况,再根据企业需要量身订制研磨技术服务方案,并定期或不定期的指定研磨技术工程师持续跟进、指导和监控企业磨机运行状况,确保磨机稳定的节能降耗效果。事实证明,只有采用质量好的球磨介质,调整合适的球石级配和工艺参数,才能使原料的料浆制备在球磨时间、浆料耗电、球磨加料等方面达到最佳效果,实现节能降耗的目标。