制丝加工特殊过程瞬时精度评价方法的优化

2016-05-14李佳节俞仁浩张长胜

李佳节 俞仁浩 张长胜

摘要:为实现对制丝加工特殊过程瞬时精度进行更为准确的评价,通过采用以连续短周期内的累积量替代每个时间点的瞬时流量,对原瞬时精度的计算方法进行了优化,有效避免了原评价方法中流量信号间严格的对应要求。评价方法优化后,特殊过程瞬时精度评价结果的准确性得到了保证,同时也为生产过程中的监控和控制指标的分析评价均提供了便利。

关键词:特殊过程;瞬时精度;短周期.

Abstract: In order to realize the evaluation of instantaneous resolution during special process in cigarette processing more accurate evaluation, by using a cumulative amount of continuous short period of alternative instantaneous flow at each time point, the instantaneous accuracy of the original calculation method was optimized to effectively prevent the original evaluation method strict correspondence between the traffic signal requirements. After the evaluation method optimization, accuracy instantaneous special process to evaluate the accuracy of the results is guaranteed, but also for the analysis and evaluation of the production process monitoring and control targets were facilitated.

Keywords: special process; evaluation of Instantaneous; short period.

ISO9000标准对特殊过程的定义为:对形成的产品是否合格不易或不能经济地进行验证的过程。根据此定义,在烟草制丝加工过程中,可以将润叶加料、掺配及加香等过程确定为特殊过程。这些特殊过程中出现的异常,如加料、加香过程实际施加比例的波动,或者掺配过程掺配物实际配比比例的波动,均会对成品卷烟的感官质量产生直接的影响[1]。因此,在特殊过程的加工中,需要进行有效可行的评价。

目前行业内多采用以瞬时流量为参考值计算出特殊过程的瞬时精度,再对瞬时精度进行相应的统计分析与评价[2]。这种评价方法在理论上具有可行性,而在实际生产中加料、加香过程需要根据电子秤与进料口的分布位置,对施加动作设置一定的延时,进行瞬时精度的计算时需要保证延时后的电子称流量信号与料液流量计信号严格的一一对应。掺配过程也同样对信号的一一对应有严格的要求。

由于瞬时流量时刻处于变化状态,一旦上述的对应关系出现偏差,将会使瞬时精度的计算结果产生较大的偏离,计算结果的准确性也就会存在疑问,不能有效的进行评价。本文试图通过优化瞬时精度的计算方法,以消除瞬时流量信号间严格的对应要求,以达到对特殊过程的控制稳定性做出准确的评价。

1瞬时精度计算依据的改变

润叶加料、掺配及加香此类特殊过程在生产控制过程中,流量计或配比称普遍采用PID控制器对施加过程的瞬时流量进行跟踪调节[3]。基于PID的调控模式决定了瞬时流量在修正过程中必然会产生正常的振荡。同时,由于加料、加香过程的瞬时流量跟踪和掺配过程的瞬时流量跟踪均以前置的主称信号作为基准,而物料经过主称后并非立即开始特殊工序的加工,中间需要经过辅连设备的输送,特殊工序进行加工的开始时间需要进行相应的延时操作,这就造成了流量计或配比称在与主称信号进行瞬时精度的计算时,还需要保证加工时间上的对应关系。以上问题给计算时瞬时流量的对应造成了较大的困难,瞬时精度的准确性无法保证。

1.1 建立以累积量代替瞬时流量的计算方法

以掺配过程为例对上述特殊过程的统计数据进行分析,实际配比比例始终在设定值上下的一定范围内波动,而实际配比比例是通过累积量进行计算得出。

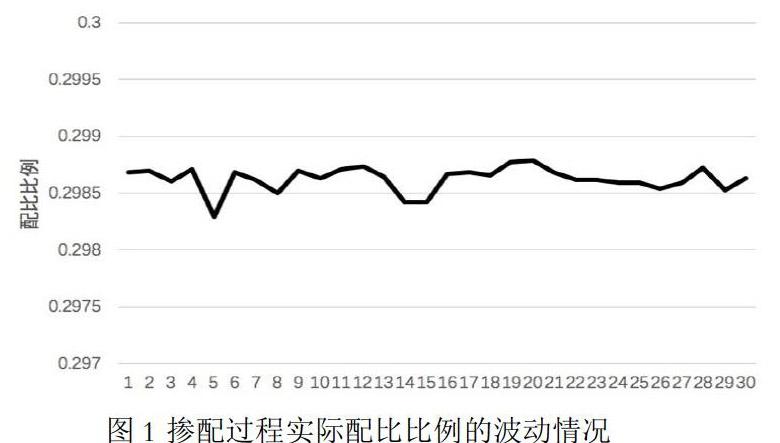

据此特性,可以运用通过累积量计算得出实际配比比例的方法,反映出特殊过程的实际控制情况。该方法不再以瞬时流量为计算依据,因此不再受到瞬时流量的变化影响。图1反映的是数据采集频率为30秒时,掺配过程中实际配比比例的波动情况趋势。

这种计算方法中每个数据采集点的数据取自于下位机实时的数据总体累积量,因此图1中的配比比例趋势反映的是每一时刻的总体累积配比比例。在控制过程始终平稳时,可以较为准确的反映出过程稳定性的变化,但如果过程中某一时间段掺配物流量不足,后续就会出现配比的追踪补偿过程,较长时间内累积配比比例都会偏低。而实际上在追踪补偿的过程中,真实的配比比例要大于配比比例的设定值。

图2为掺配过程中出现了由堵料导致的掺配物流量中断时,实际配比比例的波动情况。由图2可见,图中的配比比例在过程中出现了一定程度的下落,但从该图中无法判断出配比过程中掺配物是否出现了中断,更无法判断出掺配物中断的时间。因此,这种基于实时数据总体累积量的计算方法存在一定的不足,无法清晰准确地反映出掺配过程中掺配物配比比例的实际变化情况,且精准度不高。

1.2 以连续短周期内的累积量替代总体累积量

为了准确反映出每30秒的数据采集时间段内掺配物的实际配比情况,这里采用对取自下位机的实时累积量进行二次计算的方法,将每个数据采集点的实时累积量数据与前一个数据采集点的数据相减,分别计算得出该30秒短周期内掺配物和掺配前叶丝主称增加的累积量。以此为计算依据,可以计算出整个掺配过程的瞬时配比比例变化情况。配比比例计算公式如下:

瞬时配比比例=30秒内掺配物增加量/30秒内掺配前叶丝主称增加的累积量

2计算方法优化后的瞬时精度在生产中的应用

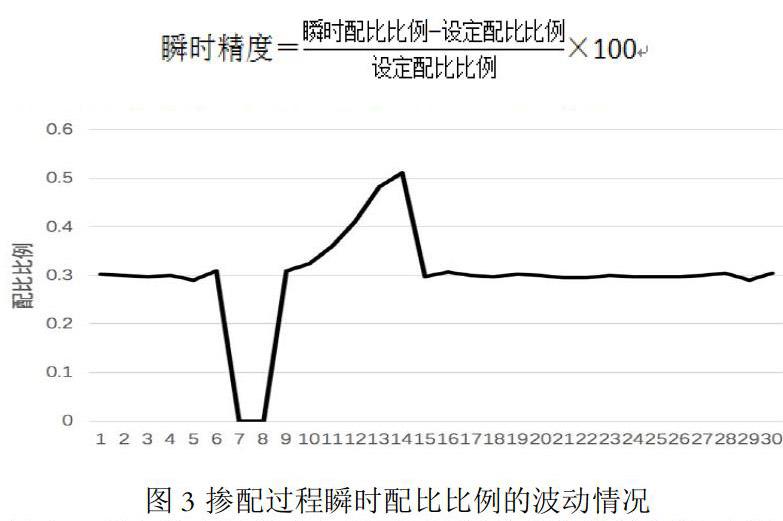

计算方法优化后的瞬时配比比例趋势如图3所示。

由图3可见,掺配过程中出现了短暂的掺配物流量中断,中断时间约为30秒。恢复正常后系统进行了自动追踪补偿,在几分钟内瞬时配比比例又恢复到正常控制水平。采用新计算方法后,通过观察瞬时配比比例的趋势图即可便捷的推测出掺配过程中出现的异常状况。

对图3中的配比比例进行如下换算:

瞬时精度=(瞬时配比比例-设定配比比例)/设定配比比例×100

即可确定出每个30秒的短周期内的瞬时精度控制情况。

3结论

(1)采用以连续短周期内的累积量代替每个时间点的瞬时流量,通过短周期内累积量的比值作为瞬时比例,进而确定出特殊过程瞬时精度的计算方法,不再要求瞬时流量信号间保持严格的对应关系,有效避免了计算时因瞬时流量信号存在对应一致性的问题导致的瞬时精度不准确。

(2)该计算方法在应用中可快速准确的识别特殊过程中存在的异常,为生产过程中的异常原因的查找和控制指标的分析评价均提供了便利,有利于卷烟产品质量的提升。

参考文献

[1] 于宏晓,徐海涛,马强,等. 电子鼻气味指纹数据对烟丝加香质量的评价[J]. 中国烟草科学,2010,31(9).

[2] 段玲,陈建军. 卷烟加香加料和混丝掺配工艺过程的稳定度控制[J]. 郑州轻工业学院学报,2002,17(1).

[3] 常明升. 基于PLC控制的混丝掺配系统的应用[J]. 成组技术与生产现代化,2010,27(4).

作者简介:

李佳节(1986-),本科,助理工程师,主要研究方向为制丝工艺。

俞仁浩(1983-),本科,工程师,主要研究方向为制丝工艺。

张长胜(1974-),专科,技师,主要研究方向为生产管理及制丝工艺。