双臂机器人本体结构与关键功能部件研制研究

2016-05-14张波周保牛吴正勇吴小邦

张波 周保牛 吴正勇 吴小邦

摘要:双臂机器人在工业领域显示了广阔的应用前景,本体结构及关键功能部件是双臂机器人能够实现高速化、高载荷化、高精度化,满足其静力学及动力学特性要求的基础与前提。本文分析了双臂机器人本体结构生产、一体化关节、末端执行器、装配与精度测试的发展,提出了需突破的关键技术,为技术发展提供了发展方向。

Abstract: This project analyses the status quo and research findings of manufacturing the body structures of dual-arm robots which have a very promising application prospect in industry, and argues the body structures and the key functional units would satisfy the requirements of featuring both of the robot's dynamics and statics, thus underpinning the functioning of robots with full speed, maximum load and precision. With the detailed demonstration of the latest development of the robot integrated joints, end-effectors, assemblage and precision test, a proposal of making an important breakthrough in key technology is put forward, indicating the future know-how direction of the dual-arm robot.

关键词:双臂机器人;本体;功能部件

Key words: dual-arm robot;body structures;functional units

中图分类号:TP242 文献标识码:A 文章编号:1006-4311(2016)06-0251-03

0 引言

《智能制造科技发展“十二五”专项规划》和《服务机器人科技发展“十二五”专项规划》明确提出“十二五”期间我国将把工业、服务机器人作为战略新兴产业予以重点扶持。从考量一个国家自动化水平的量化指标“机器人密度”来看,目前世界机器人密度的均值为51,中国仅为15,日本和韩国分别是中国的20倍和19倍,巨大的差距意味着无限发展潜力和增长空间。中国工业机器人市场表现强劲,市场容量不断扩大,中国已成为世界上机器人需求增长率最高的国家之一,近年总数达到7万台左右,同比大增51%,而美德等国的增长比例均在40%以下,预计2016年中国的工业机器人销量将成为全球第一。

研制双臂冗余自由度和智能化的机器人是下一代工业机器人发展的必然趋势,符合国家及江苏省“十二五”关于发展高端工业机器人的规划。双臂机器人本体结构包括机身、腕部、手部机体结构和机械传动系统,是机器人的支承基础,决定了机器人工作的平稳性和精确性。目前与国外企业相比,我国机器人制造公司在技术上的软肋主要表现在电机技术、加工工艺两方面。国内机器人的关键零部件如减速机、末端执行器等制造技术不达标,加工工艺方面的差距在于,国内厂商的制造工艺、精密加工与热处理工艺、精密装配工艺等不过关,从而会直接影响工业机器人的控制精度。都要靠国外进口,这样也增加了(机器人)成本,削弱了价格竞争力。

1 双臂机器人科技创新发展

1.1 双臂机器人本体结构生产

双臂机器人与焊接机器人、装配机器人、喷涂机器人等,都属于工业机器人范畴。目前,双臂机器人在国外发展较快,而国内发展缓慢,尤其是机器人本体及关键功能部件的结构制造工艺、装配工艺尚未有成熟技术,严重影响了其产业化应用的潜力。

双臂机器人本体结构轻量化制造对机器人性能影响很大,进行低成本制造工艺、热处理工艺、精密装配工艺等方面的研究是非常必要的。普通工业机器人,其本体结构多采用铸铁类材料,而具有复杂双臂协调功能机器人的本体结构多采用高性能铝硅合金类材料。单件生产时,采用铸造铝合金,铸态下材料力学性能低,抗拉强度在200N/mm2以下,塑性伸长率在2-6%,硬度也低于HB60,不能满足双臂机器人的高速运动工作要求,再考虑切削加工性,所以铸铝采用热处理方法提高综合性能。大量生产时采用挤压、锻压成形。铝型材热处理是机器人本体结构的主要工艺过程之一。变形铝合金分为热处理不可强化铝合金和热处理可强化铝合金两大类,主要有:①Al-Cu-Mg系(硬铝);②Al-Cu-Mg-Zn系(超硬铝);③Al-Cu-Mg-Si系(锻铝)。挤压铝型材的热处理方式主要有淬火、自然时效、人工时效、回归处理、退火。

合理选用机器人本体结构件材料不仅可降低机器人的成本价格,更重要的是可适应机器人的高速化、高载荷化及高精度化,满足其静力学及动力学特性要求。只有保证加工精度与装配精度,才能保证双臂机器人在工业上的使用精确度。机器人本体样机的制造是一项复杂的过程,不仅要解决本体样机的设计、关键元器件的选定等各方面内容,还要根据选定的加工方式制定合理的加工工艺流程,进行精确的装配,最后才能得到一个合格的机器人样机进行相关的性能测试。

1.2 双臂机器人机电一体化关节

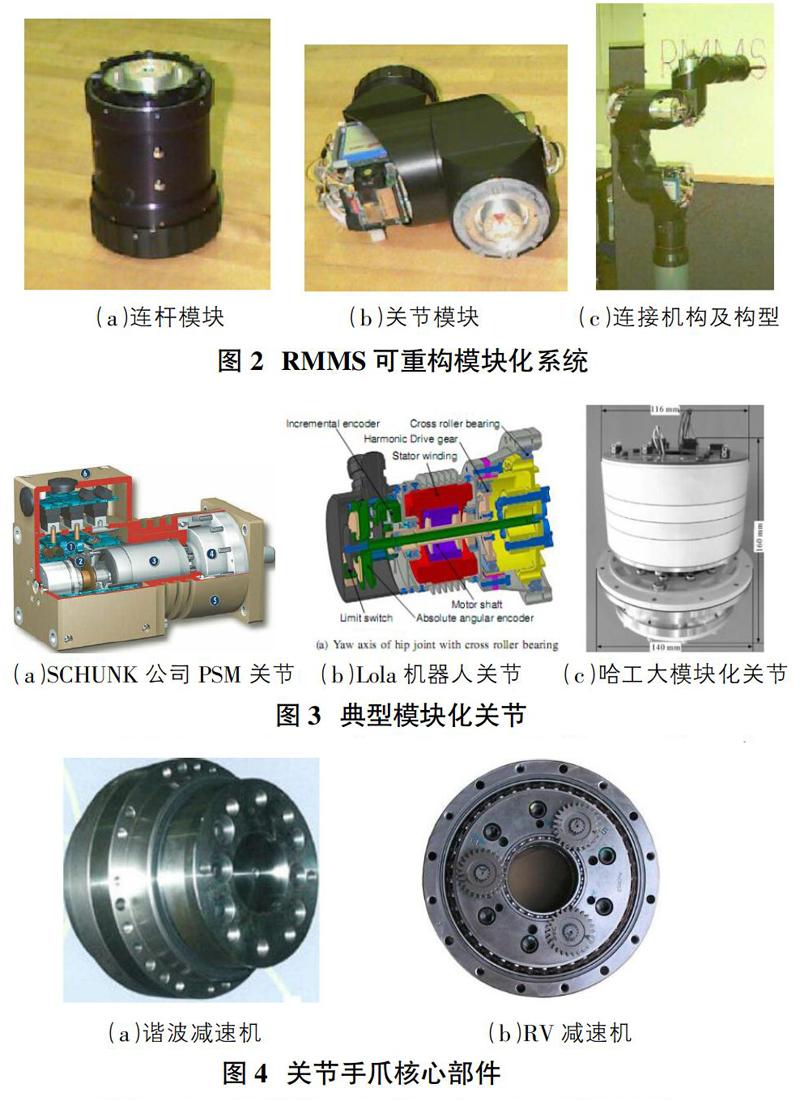

关节是机器人的核心组成部分,其性能好坏直接影响机器人的整机性能。机电一体化关节是集机械、电机、减速机、传感器、控制电路等一体化的关键功能部件。可重构模块化设计是发展趋势,如卡内基梅隆(Carnegie Mellon)大学RMMS、德国SCHUNK公司PowerCube模块,已形成商业化产品,包括转动、移动关节、夹持器、连杆等系列模块。

基于模块化设计的关节有PSM关节(图3(a)),髋、膝关节一体化Lola关节(图3(b)),该关节使用无框架电机、谐波减速器驱动,结构紧凑,实现了关节的轻量化。国内,哈工大机器人所研制了高集成度空间机械臂模块化关节,具有高刚度、大负载、高精度的特点,如图3(c)所示。目前国产模块化关节在可靠性和散热能力等方面与国外产品还有一定差距,在双臂机器人的实际应用上还缺乏一种低成本、高精度的紧凑型关节。

智能关节连接器是一体化关节重要组件,而高精度减速机是机电一体化关节的核心组件(图4),常用的是谐波减速机和RV减速机。谐波减速器结构特点:谐波传动是利用柔性工作构件的弹性变形波进行运动或动力传递的一种新型传动方式。谐波传动包括3个基本构件:波发生器、柔轮及刚轮。3个构件中可以任意固定一个,其余为主动和从动,可以实现增速或减速。采用谐波减速器能够减小传动机构的体积和重量,大大减小传动间隙,提高伺服系统的稳定性和精度。

但是目前谐波减速器齿轮传动技术中还存在一些尚未解决的问题,例如:谐波传动不适用于小速比的传动,由于速比过小,柔轮的径向变形量增大,容易疲劳破坏;柔轮和波发生器的加工困难;对柔性轴承的材料及制造精度要求较高;杯形柔轮虽然应用广泛但是轴向尺寸大;柔轮在苛刻条件下(如高低温环境)容易失效。对于谐波齿轮传动在空间环境中的应用来说,柔轮的轴向尺寸大和柔轮在高低温环境下容易发生强度破坏是两个比较明显的问题。

目前针对柔轮轴向尺寸大的问题,国外谐波齿轮传动多采用短杯柔轮,其体积小,重量轻、承载能力高;而国内的短杯谐波齿轮存在着轴向尺寸大,承载能力不高的缺点。国内的短杯谐波技术还处于研发阶段,没有成熟的产品。国外虽然有短杯柔轮,但是各国所采用的标准不一致、技术封锁、进口产品价格昂贵。

1.3 末端执行器

机器人末端执行器(机械手的手爪)种类很多(图5),不同零部件有不同的解决方案。对于轻型和中型的零件采用气动的手爪,对于重型的零件采用液压手爪,对于精度要求高或复杂的场合采用伺服手爪。

气动手爪精度较低,可控制性较弱,不太适用于双臂机器人。欠驱动机构因其出力大、驱动元件少、控制简单而具备优势。比较适合的结构有加拿大MD ROBOTICS 公司的SARAH,中科院的三指手爪(图6)。目前手爪制造材料以铝、钢为常见,由于大多数产品处于实验阶段,因此往往对材料部件并不进行热处理,因此手爪的耐磨性较差,此外在手爪的连接处大都采用较大的间隙装配,这种形式导致手爪运动精度很低。因此,高精度手爪的大规模量产,需要采用更好的工艺与装配措施。

1.4 双臂机器人装配与精度测试

机器人部件装配是将机器人的各个零部件按规定的合理程序和设计技术要求进行组合,成为具有合格设计性能的机器人产品。机械装配保证机器人样机的最终的质量。机器人的装配是整个机器人样机制造过程中的最后环节,对机器人样机的质量起决定性的作用。机器人的装配包括零部件装配、质量检验、性能试验、机器人外观表面喷涂和机器人整体包装等工作。

在实际工业生产现场对装配工业机器人的结构要求设计合理、精度高、运行速度高等。机器人误差产生主要由于关节连接间隙导致的误差,一般采用概率精度分析,Newton-Raphson法。对双臂机器人来说,其协同精度也很重要。因此在在机器人本体结构设计过程中进行动态设计及其动态性能分析是十分重要。但由于机器人本体结构复杂,传动关节多和机电藕合等动态性能参数影响,在实际研究中,很难对机器人系统进行准确的理论建模。而经过精密加工和装配以后,由于累积误差的要求,也难以满足机器人的高精度需要。通过尺寸链的分析和实验测试的分析方法可获得准确的机器人对关键部件的的加工精度要求,这就可以优化机器人本体的加工工艺、进行精确检测,为机器人本体的的设计提供了重要的技术手段。

2 结语

国内双臂机器人技术研究起步较晚,进展较慢,特别在本体结构制造工艺、精密减速器的设计、机电一体化关节研制、多功能双臂机器人的装配工艺与机械精度测试等几方面与国外先进国家相比存在较大的差距。通过拟定科学合理的制造工艺、装配工艺和检测方法,研制双臂机器人的本体结构及关键功能部件,是双臂机器人复杂设计的直接验证,也是规模化工业量产的先决条件。

参考文献:

[1]Smith C, Karayiannidis Y, Nalpantidis L, Gratal X, Qi P, Dimarogonas D V, Kragic D. Dual arm manipulation—A survey [J]. Robotics and Autonomous Systems, 2012, 60(10): 1340-1353.

[2]王光建,梁锡昌,蒋建东.机器人关节的发展现状与趋势 [J].机械传动,2004,28(4):1-5.

[3]宋月娥,吴林,戴明.机器人关节间隙误差分析 [J].机械工程学报,2003,39(4):11-14.

[4]张立军,赵永瑞,相恒富.夹钳式机器人手部材料应用探析[J].机床与液压,2012,40(22):8-10.

[5]Greenway B. Robot accuracy [J]. Industrial Robot: An International Journal, 2000, 27(4): 257-265.